新型磷生铁配方电解铝工艺

2013-11-16王云强

王云强

(汉江丹江口铝业有限责任公司,湖北 丹江口 442700)

铝电解槽是耗能大户,其中阳极铁碳压降约占整个阳极压降的30—50%,降低铁碳压降对铝电解槽节能意义重大。铝电解槽现用磷生铁均在实际生产过程中容易出现以下问题:磷生铁环与碳碗壁热胀冷缩匹配不理想,使阳极铁-碳压降增加;磷生铁室温脆性较差。对新型铝电解槽磷生铁配方的研究势在必行。为此,通过与中南大学协作,对磷生铁配方进行优化研究,降低电解槽部分铁碳压降,降低槽工作电压,实现节能降耗的有着重要的意义。

本次试验分两阶段,第一阶段,通过试验找出磷生铁最优配方,第二阶段,在不改变我厂现有磷生铁浇铸工况条件下,测试磷生铁最优配方的节能效果。

第一阶段的试验阳极于5月23日在阳极组装车间进行熔炼浇铸,5月27日在电解一车间上槽使用。在熔炼中,先将一部分回炉铁、生铁、硅铁、锰铁、磷铁交替加入炉中,待融化后,再加入另一部分,全部融化后扒渣,加入改性元素并保温120分钟,保温过程中使用增碳技术添加石墨粉。此次试验分四种类型,见表1中的A、B、C、D。熔炼配方见表3。

表1

中南大学优化配方A(加85%回炉铁)

该配方熔炼工艺在1#炉内先将生铁、回炉铁、磷铁、锰铁、硅铁交替加入炉中,按现场正常生产用的升温曲线升温熔化后,扒渣;在电磁搅拌条件下,将秤好的改性元素碎块分2~3批加入其中,再持续搅拌30分钟以上,测温,在1300~1350℃下保温120分钟以上,保温期间,保温期分批加入石墨粉,并施以电磁搅拌,每次5~10分钟,测温,在1350~1400℃下取分析试样3个,编号分别为BT1-1,BT1-2,BT1-3,然后出铁水一抬包,进行浇铸,共浇铸8组试验极,编 号 分 别 为 B1,B2,B3,B4,B5,B6,B7,B8。

丹江口现有生产用配方B(按现有配比加回炉铁)

该配方熔炼工艺在2#炉内以现有生产熔炼工艺进行生产,不做改变。

中南大学优化配方C(无回炉铁)

该配方熔炼工艺在3#炉内先将生铁、磷铁、锰铁、硅铁交替加入炉中,按现场正常生产用的升温曲线升温熔化后,扒渣;在电磁搅拌条件下,将秤好的精锑碎块分2~3批加入其中,再持续搅拌30分钟以上,测温,在1300~1350℃下保温120分钟以上,保温期间,保温期分批加入石墨粉,并施以电磁搅拌,每次5~10分钟,测温,在1350~1400℃下取分析试样3个,编号分别为AT1-1,AT1-2,AT1-3,然后出铁水一抬包,进行浇铸,共浇铸8组试验极,编 号 分 别 为 A1,A2,A3,A4,A5,A6,A7,A8。

国内优化配方D(不加回炉铁)

该配方熔炼工艺在4#炉内先将生铁、磷铁、硅铁交替加入炉中,按现场正常生产用的升温曲线升温熔化后,扒渣;在电磁搅拌条件下,测温,在1300~1350℃下保温120分钟以上,保温期间,施以电磁搅拌,每次5~10分钟,测温,在1350~1400℃下取分析试样3个,编号分别为CT1-1,CT1-2,CT1-3,然后出铁水一抬包,进行浇铸,共浇铸8组试验极,编号分别为C1,C2,C3,C4,C5,C6,C7,C8。

试验期间,所用生铁、锰铁、硅铁、磷铁、改性元素、石墨粉其百分比见表2。

表2

对石墨粉的要求,粒度100目筛,灰分<6%,含硫<0.05%。改性元素纯度>95%。

在熔炼中,进行电磁搅拌,让各炉料充分混合熔化。每炉取2-3炉样送化验室分析。其分析报告见表3。

表3 磷生铁分析报告单

第二阶段为测试磷生铁最优配方的节能效果,在测试方案上我们通过配料、熔炼、增碳、浇铸、试样制备、试验极和对比极组装和编号、上槽工序后实施在线测试的方法进行测量;

浇铸时,趁碳碗铁水凝固前即时插入Ф10mm、长350~400mm的钢棒,钢棒端焊以Ф1.5~2.0mm、长100~200mm的铜丝接头,以供测Fe-C压降用;

性能检测

(1)铸件抗冲击或抗弯试验:根据现场万能试验机对试样尺寸的要求,设计加工相应的石墨模具,以浇铸成标准磷生铁试件;

(2)Fe-C压降(或Al-C压降)在线检测;

以工厂现用磷生铁配方浇铸的阳极作对比极,以本配方浇铸的阳极作试验极,分别任意各取8块,在每块极的碳块上表面距钢爪约30mm的适当位置钻Ф10.0mm、深60~80mm的孔,每孔插入Ф10.0mm、长350~400mm的钢棒,在钢棒端同样焊以Ф10mm、长50~100mm的铜丝接头,准备就绪,做出标记,待上槽使用。

作为比较的试验极和对比极,我们尽量放在同槽相邻位置或不同槽的相同位置,并记录上槽时间,待阳极上槽正常后(一般上槽2天后),用红外测温仪测量铝导杆表面温度T表,用等距叉及毫伏表测定铝导杆等距压降V等距,用测量棒和毫伏表测V(Fe-C)测,每天测一次,基本测一个阳极工作周期,由测得的T表、V等距、V(Fe-C)测算得阳极Fe-C接触电阻和阳极Fe-C压降。

经过上述工艺设置,在磷生铁各含量符合本次试验要求的前提下保温120分钟后进行浇铸,对A、B、C、D四种型号各浇铸8根阳极,并进行编号。5月24日,在阳极炭块上距磷生铁浇铸5cm处埋一长40cm粗10mm的钢棒,便于测量。

5月27日、5月28日,四个型号32根阳极全部在电解车间上槽使用,尽量使对比极在同一极号或同一位置,便于测量对比。

表4

5月29日开始测量。试验期间,生产部、电解车间、中南大学对上槽阳极进行跟踪测量(每日上午8:30-10:30测量一次),至6月24日共测量27次。测量数据取平均值,见表5。

从测量结果看,A、C、D的等距平均压降均比我厂B的压降低,与B相比分别低37.39、28.47、39.52mV。

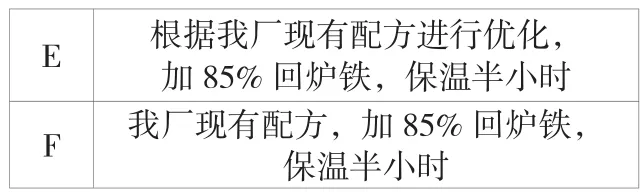

第二批试验极于6月30日在阳极组装车间进行熔炼浇铸,7月1日埋好测量用钢棒,7月2日在电解车间上槽使用。此次试验极分两种类型,见表5中的E、F。每个型号浇铸8根。其配料仍用上次剩下的。

表5

其熔炼工艺与上次试验相同,只是保温时间根据我厂实际生产情况降为半小时。每炉取3个炉样送化验室分析。

试验期间,电解车间、中南大学对上槽试验极每天跟踪测量一次(每日上午8:30-10:30测量),测量结果取平均值,结果见表6。

表6

从测量结果看,E与F相比,其压降低53mV,也就是说,在极距不发生变化情况下,槽工作电压可降低0.053V,折合吨铝节电173.6kWh,能够取得良好的经济效益。

[1]黄涌波,殷恩生.微量元素Sb、Bi、Cu对磷生铁物理性能的改善[J].湖南有色金属,2003(04).

[2]王显东,韦艳琴,褚红滨.磷生铁中磷含量的测定[J].科技信息(科学教研),2008(23).

[3]李贺松,脱鹏,王森,钱建勋,赵新亮,刘军.铝电解槽阳极组装用磷生铁复合添加剂工业试验研究[J].轻金属,2011(04).