油田分注井调配技术探讨

2013-11-16李东旭白玉军邓智东

李东旭 白玉军 邓智东

(长庆油田第一采油厂,陕西 延安 716000)

安塞油田属于低渗透油田,杏河北部又是属于多油层发育区块,实施分层注水工艺是保证油田稳产最经济的有效手段。杏北区分注井占注水井总数的71.9%,只有提高分注井调配成功率,才能保证多油层有效开发。

一、基本概况

杏河北部目前有注水井128口,地关3口,应开125口,实开125口,其中合注井36口、地面定量分注井22口、地面计量分注井26口、井下分注井(桥式偏心分注)30口、地面油套分注井14口,分注井占注水井总数的71.9%。

图1 杏61-17井防腐层脱落照片

图2 杏72-30井油管内生成铁锈照片

图3 杏50-28井地层返砂照片

地质配注3285m3/d,实际日注3278m3/d,单井日配26.3m3/d,单井日注26.2m3/d,月注采比2.42,累注采比1.94。

以下是近几年井下分注井调配情况,调配遇阻主要有油管内防腐层脱落、锈蚀、结垢、系统压力波动、地层返砂、井筒脏等原因。

二、影响调配成功率因素分析

通过分析近几年井下分注井调配遇阻情况,总结出影响井下分注井调配成功率因素有以下三大方面。

1 油管内防腐层脱落、锈蚀、结垢

防腐层脱落:注水井前期使用是油管均采用φ76*5.51-G5.5型涂料油管,内壁防腐层随着投注时间延长不断脱落,形成大量的脱落碎片,洗井又不能及时将这些脱落碎片带出井筒,在调试时这些碎片易卡堵井下测试工具,使得井下分注井不能及时的调试。

2011年7月,杏61-17井注不进,调配遇阻,安排水泥车洗井时洗井压力上升无法洗井,为探明原因,2011年8月安排动力维护,核实注不进原因为油管内防腐脱落堵塞配水器导致注不进。

油管锈蚀、结垢:在水井中起锈蚀作用的主要是盐水、硫化氢、二氧化碳和有机酸,还含有大量的氧气,锈蚀的机理是电化学反应和氧化还原反应,这些物质锈蚀金属油管后产生硫化亚铁沉淀,可形成堵塞物,堵塞水嘴。

2 系统压力波动,地层返砂

图4 杏48-28井井深曲线图

图5 杏68-22井井深曲线图

在分注措施实施过程中,一般要进行通井、冲砂洗井,井筒状况相对较好,在分注措施完成后,由于系统压力突然降低,出现地层压力高于系统压力,地层反吐,携带大量原油进入井筒,原油长期排不出,就会在油管内壁结蜡或者凝固形成死油。

2012年5月在调试杏50-28井调配遇阻,安排活动洗井车大排量洗井,由于井筒中死油、油泥多,造成投捞器被卡在1513m处,洗井后仍调配遇阻,重新分注时发现油泥和死油已经把配水器内堵死,死油在1510m处堆积形成油泥,导致调配失败。

图6 杏河北部近6年因油管防腐层脱落等原因导致调配遇阻井分布图

图7 使用普通涂料油管杏68-22井油管内壁结垢照片(使用1152天)

图8 使用CQFFO3防腐涂料油管杏56-30井油管内壁结垢照片(使用1316天)

3 其他(井斜、井筒脏、闸门故障)

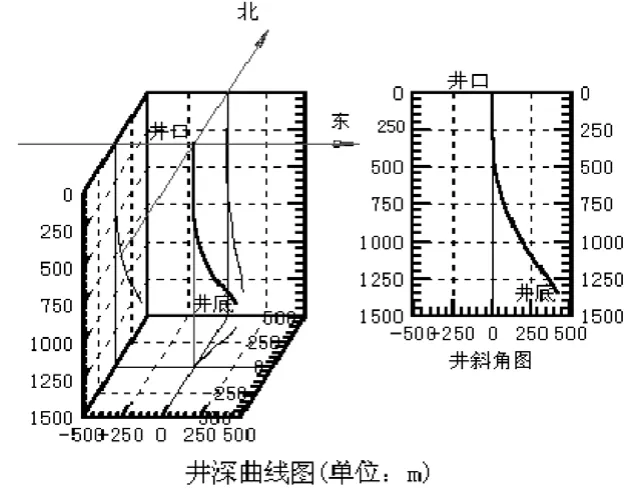

3.1 井斜影响

安塞油田主要采用丛式井组开发,定向井所占水井比例很高,井眼轨迹在空间上变化复杂。井眼轨迹主要有三种类型:直井段—增斜段、直井段—增斜段—稳斜段、直井段—增斜段—降斜段,进入油层的井斜角一般35°~50°。

目前的投捞调试工具组合长度在1.7~1.8米,有时加装多级震击器长度超过1.9m,井斜角要求在35°以内。杏北区井眼轨迹三种类型都存在,其中前两种占的比例比较大,井斜角大的分注井在调试时易出现工具遇卡,从我区的47口分注井最大井斜角统计可以看出,杏北区井斜角大于35°的分注井19口,占分注井的37.30%,这19口井中有8口井都实施重新分注,从表中可以看出,这19口分注井的最大井斜角位置基本和配水器或封隔器位置接近,给调配工作带来很大困难。

2009年作业区提出缩短调配周期、对井下分注存在问题井采取加密调配的政策并实施,从实际效果看,2010年数据统计中,每45天调配一次的9口注水井在调配前流量测试仍然有5口注水井每次调配存在超欠注;每60天调配一次的4口注水井调配前流量测试仍然有1口注水井每次调配存在超欠注。

3.2 井筒脏

表1 杏河北部历年井下分注井调配情况统计表

表2 杏河北部分井井深数据统计表

表3 杏70-26井洗井时间间隔不同时洗井效果对比表

表4 不同整改方式下调配成功率情况对比表

由于分注井存在地层出砂、反吐原油、结垢及生锈等自然危害,缓解和解决这一问题的主要方法是定期洗井,及时将这些废物排出井筒,按照规定一季度洗井一次,现场发现洗井效果不好,通过洗井后取样化验结果看出,洗井时间超过一个月后,机杂和含铁量迅速增加,加快了注水管柱的腐蚀。

3.3 闸门故障

井口闸门故障也是影响调配成功率的主要因素,分析原因有以下2个方面:

(1)闸门开关不灵活,开关几次便出现漏水、刺水等情况

(2)闸门关不严,导致无法泄压,无法进行正常调配

三、提高井下分注井调配成功率探讨

1 配套CQFFO3防腐涂料油管

从近6年调配遇阻实施大排量洗井无效实施重新分注的情况看,主要是因油管内防腐层脱落、锈蚀、结垢等原因所致,自从2011年随修井逐步配套完善CQFFO3防腐涂料油管,杏北区分注井调配遇阻井次明显减少,并且因油管涂层脱落、锈蚀、结垢原因导致遇阻井减少。

从现场应用效果对比:普通涂料油管使用小于3年便出现防腐层脱落、生锈等情况,但使用CQFFO3防腐涂料油管内壁结垢现象不明显,截至目前未出现防腐层脱落等情况。

配套CQFFO3防腐涂料油管是解决油管内防腐层脱落、锈蚀、结垢等问题的有效手段,也是提高井下分注井调配成功率的有效方法。

2 使用变频调节装置

注水站安装变频调节装置,既能节能减排,又能保证运行压力平稳,防止压力波动导致地层返吐。

3 多种分注工艺结合

针对因井斜大原因造成的调配遇阻因素,采用地面计量分注工艺,井下使用分注工具,地面配套计量水表,每季度下流量计测试下层注水量,地面调节单层注水量即可,有效的防止因井斜过大造成测试仪器遇阻遇卡。

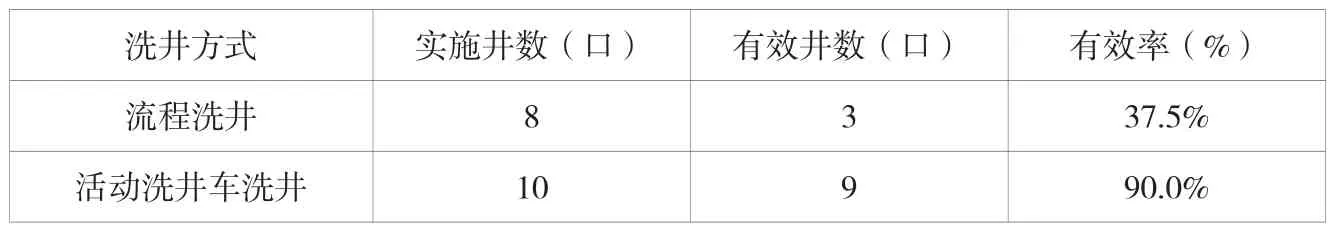

4 大排量洗井

2012年,在区块实施活动洗井车洗井95井次,当年因井筒脏导致井下分注井调配遇井次明显减少,对比流程洗井与活动洗井车洗井效果看,活动洗井车洗井效果较好,有效率达90.0%。大排量洗井是改善井筒状况,提高井下分注井调配成功率的有效手段。

四、认识与建议

1 油管内防腐层脱落、锈蚀、结垢、系统压力波动,地层返砂、井斜、井筒脏、闸门故障等是影响井下分注井调配成功率的主要因素。

2 注水站利用变频调节装置既能节能减排,又能保证运行压力平稳,防止压力波动导致地层返吐,是提高井下分注井调配成功率的有效手段。

3 对因井斜过大原因导致投捞仪器经常遇阻井,优化分注工艺,是解决井斜过大导致经常遇阻井的有效手段。

4 流程洗井与活动洗井车洗井均能有效改善井筒状况,但活动洗井车洗井效果更好,活动洗井车不间断洗井、提高井筒清洁度,是提高井下分注井调配成功率的有效手段。

5 井下分注井井口设施应齐全完好,闸门开关灵活,满足资料录取、洗井及井下测试、调配要求;道路、井场满足修井和测试调配需求,保证井下分注井调配的顺利开展。

[1]程明华,油田分层注水工艺研究[J].石油科技,2010(07).