不同产地石灰石CFB燃烧脱硫活性试验研究

2013-11-14李春生潘方珍徐传云

李春生,潘方珍,徐传云

(浙江省地质矿产研究所,浙江 杭州 310007)

1 前言

煤炭是一种重要的能源物质,广泛的应用于燃料、钢铁、化工、电力等行业,燃煤产生硫对环境造成极大的危害,降低燃煤排放硫污染物的方法越来越受到人们的关注。近年来,国外许多学者对石灰石的活性进行了大量的研究,其主要目的是提高脱硫效率和吸收剂的利用率,提高系统运行的可靠性,降低系统的投资和运行费用等。

目前国内对相关的研究较少,尚无法为工程上的石灰石选择提供足够的指导。在各种燃煤脱硫方法中,石灰石作为脱硫剂直接加入流化床锅炉内的脱硫技术,是目前较为先进和经济可行的方法,它成功地实现了炉内脱硫,有效地保护了生态环境。

循环流化床(CFB)燃烧技术是最近几十年发展起来的一种新型燃烧技术,由于循环流化床锅炉具有燃料适应性广、燃烧效率高、高效脱硫的特点,因此近年来有了很大的发展。

从经济性和技术性方面考虑,CFB锅炉一般采用石灰石(CaCO3)或白云石(CaCO3·MgCO3)作为脱硫剂[1]。在炉内燃烧脱硫过程中,脱硫剂分解成石灰(CaO),在氧化性气氛下CaO与烟气中的SO2及氧反应生成硫酸钙(CaSO4),实现SO2的脱除,其基本反应式如下:

2 试验部分

2.1 试验原料及试验过程

(1)试验原料:大同混合煤(100目);5个国内石灰石样品(200目);高纯氧气等。

(2)评价方法:首先测出燃煤中含硫量(S0),然后将燃煤与一定量的石灰石混合煅烧,测出气相中硫含量(S1),用钙硫比RI(Ca/S(mol/mol))和脱硫率CI[(S0-S1)/S0×100%]表征石灰石脱硫的活性指标。

(3)试验过程:称取一定量的混合煤(0.3g)和石灰石样品于经过煅烧的瓷舟中混匀,放入已设定温度的高温炉中燃烧,释放出的气相SO2以碘量法测定(即以0.5%淀粉溶液吸收,用KIO3标液滴定析出的SO2),同时计算Ca/S比及脱硫率,以判定石灰石的脱硫活性。

脱硫率测定装置见图1。

图1 脱硫率测定装置示意

2.2 样品表征

热分析:STA449F3同步热分析仪(氮气保护,升温速率5℃/min);比表面积:采用ASAP 2020 M+C全自动微孔物理和化学吸附分析仪,N2吸附,BET方法。

3 试验结果与讨论

3.1 石灰石样品的化学组成

石灰石的化学组成见表1。

表1 石灰石样品的化学组成(%)

从样品的化学组成可看出,石灰石纯度较高,CaO含量多>50%,只有B1的石灰石矿CaO含量略低。

3.2 不同温度对燃煤硫释放量的影响

根据石灰石脱硫原理,在炉内燃烧脱硫过程中,脱硫剂分解成石灰(CaO),在氧化性气氛下CaO与烟气中的SO2及氧反应生成硫酸钙(CaSO4),实现SO2的脱除。石灰石一般的分解温度在800~1000℃之间,故选择800、850、900、950℃下测定燃煤硫的释放量来研究石灰石脱硫活性(见表2)。

表2 不同温度下燃煤硫释放量

从表2的结果可以看出,不同温度下燃煤硫的释放量不同,随温度升高,燃煤释放量相应增加。

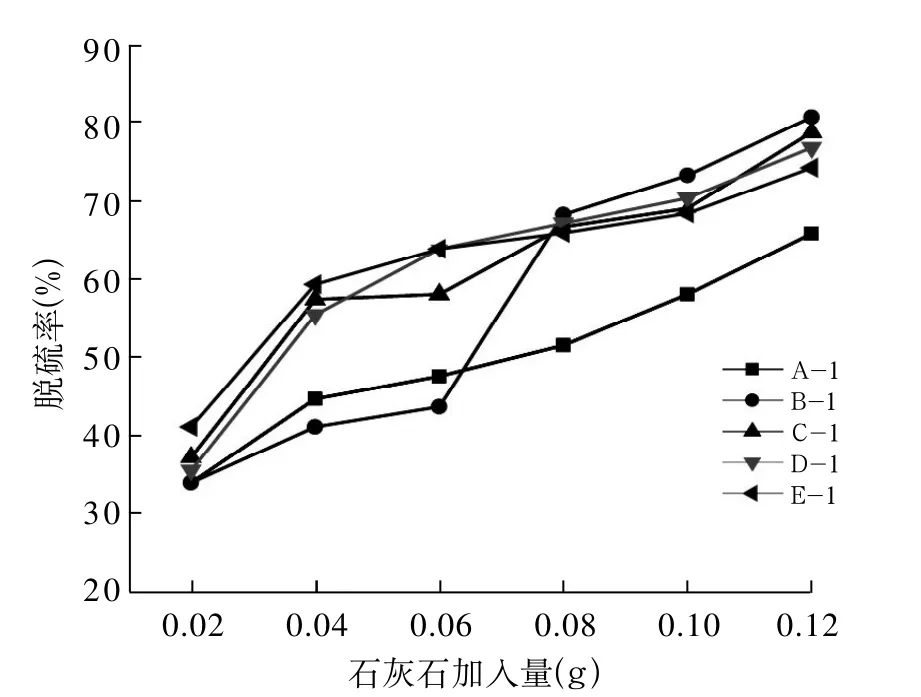

3.3 不同石灰石加入量对脱硫率的影响

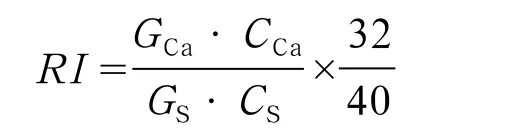

石灰石的加入量对其脱硫活性影响显著,同时也决定了石灰石脱硫的实际成本。固定脱硫温度850℃,研究不同石灰石加入量(既钙硫比)对脱硫活性的影响,不同加入量下石灰石的脱硫率见图2。不同石灰石加入量下样品的RI值见表3,计算公示如下:

式中:GCa、GS分别为钙基脱硫剂与煤入炉重量,g;

CCa为钙基脱硫剂中钙含量,%;

CS为燃煤硫的释放量,%;

32、40分别为硫与钙的摩尔质量。

图2 不同石灰石加入量下样品的脱硫率

表3 不同加入量下样品的钙硫比RI

从图2可以看出,5个石灰石样品的脱硫率随石灰石加入量,其脱硫率都有明显增加,当石灰石加入量为0.08g时,增加幅度均有所下降,此时对应的钙硫比在4.57~5.11之间。其中样品B-1的钙硫比最小为4.57,而其脱硫率最高达到了68.15%,表明样品B-1的脱硫效果最好。

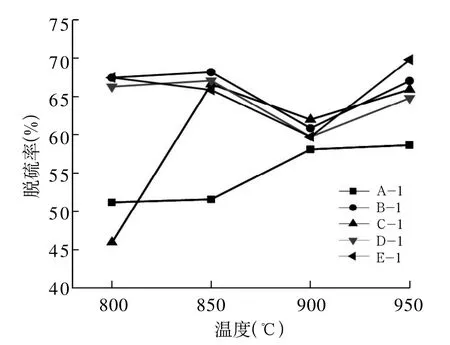

3.4 不同温度对石灰石脱硫率的影响

循环流化床燃烧脱硫技术是指在循环流化床锅炉中将石灰石(石灰)等原料粉碎成与煤粉同等细度,参入煤中在炉内同时燃烧,在800~900℃时,石灰石受热分解成CO2,及多孔CaO,CaO与SO2发生反应生成CaSO4。固定石灰石加入量为0.08g,研究了不同温度下样品的脱硫率,其结果见图3,样品热分析及比表面积分析结果分别见表4。

图3 不同温度下石灰石的脱硫率

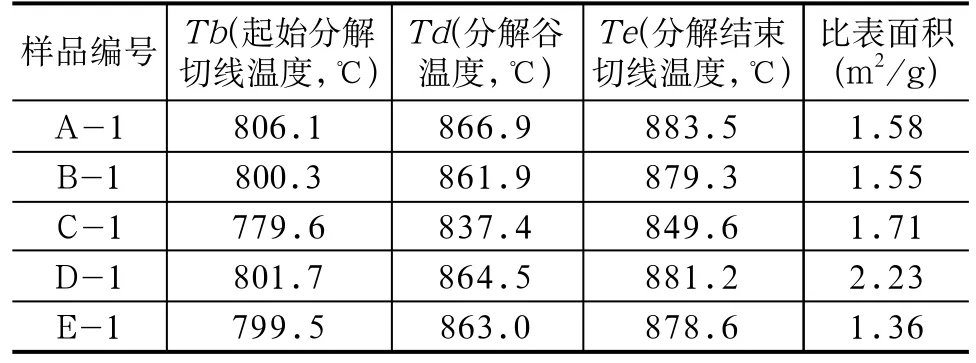

表4 样品热分析和比表面积分析结果

从图3可以看出,不同石灰石样品随温度升高,脱硫活性表现出明显差异,是石灰石样品中碳酸钙的结构不同导致。不同产地石灰石样品的碳酸钙结构有序度有一定差异,热稳定性不同;不同产地石灰石样品的比表面积不同,影响煅烧后形成CaO的比表面积和孔结构,从而影响石灰石脱硫活性[2-3]。表4表明5个石灰石样品热分解温度不同,始分解切线温度为779.6~806.1℃,石灰石的分解谷温为837.4~866.9℃,分解结束切线温度为849.6~883.5℃;比表面积1.36~2.23m2/g。

4 结论

研究表明:随石灰石加入量增加,脱硫活性随之增加,样品最佳的钙硫比在4.57~5.11之间;不同石灰石样品随温度升高,脱硫活性表现出明显差异,主要由于不同产地石灰石的碳酸钙结构不同导致。

[1]孟军磊,李永光.烟气脱硫技术的应用与进展[J].上海电力学院学报,2009,25(6):593-598.

[2]殷春根,骆仲泱,李徇天,等.石灰石煅烧后多孔结构及其对脱硫活性的影响[J].环境科学学报,1996,16(4):498-502.

[3]刘现卓,赵长遂,钱晓东,等.石灰石孔隙结构改性及其脱硫性能研究[J].燃料科学与技术,2003,9(3):280-284.