重载车用无石棉摩擦材料配方的研究

2013-11-14张红林李国兵

张红林,李国兵

(1.咸阳非金属矿研究设计院有限公司,陕西 咸阳 712021;2.湖北泰旺摩擦材料有限公司,湖北 枣阳 441200)

因石棉摩擦材料对人体健康有危害,国际上著名的汽车公司,特别是欧美的汽车公司,很少甚至不用石棉摩擦材料。我国GB12676-99《汽车制动系统、结构和性能试验方法》规定,从2003年10月开始,刹车片中不能含有石棉,国家工业信息化部也已将石棉制动片生产列入淘汰落后产能目录。摩擦产品无石棉化迫切要求摩擦材料生产厂家研发出能满足市场需求,并且有价格优势及市场竞争力的无石棉产品。我们通过大量的试验研究,研制出了既能满足客户要求又有价格优势的无石棉摩擦材料配方。产品投放市场后反映良好,销量及市场占有率稳步攀升,取得了较为满意的效果。

1 试验部分

1.1 试验方案分析

我国目前在无石棉摩擦材料开发方面存在以下几点不足:

(1)性能不够稳定,批次之间差别较大。

(2)产品本身的性能有缺陷,不能满足客户的要求。

(3)产品的价格较高,没有市场竞争力。

为了能较好地解决以上一些问题,在充分论证的基础上,试验工艺选用干法筒模生产工艺。增强材料选择以钢纤维、矿物纤维为主的混杂纤维,以达到取长补短的功效。在保证产品强度,又能确保产品的使用寿命,防止生锈。填料选择一些质轻的多孔材料及粒度较粗的减磨材料,使产品具有较小的密度、较大的孔隙度,减少使用过程中的噪音。

1.2 试验方案的制订

1.2.1 试验工艺流程

试验工艺生产流程如下:物料的称量、混料、热压、热处理、磨制加工、钻孔、打码、检验、包装。

1.2.2 试验材料的选定

(1)增强材料的选择。

增强材料以钢纤维、矿物纤维为主,辅以其他纤维如纤维素纤维、玻璃纤维、硫酸钙晶须等多种纤维混杂,取长补短。钢纤维为了防止结团,以直径较细、长度较短的纤维为主,用以改善产品的导热性;考虑到价格因素,矿物纤维选择价格较便宜的为主,纤维长度选较长的规格;纤维素纤维比表面积较大,能改善物料的分散性,以保证产品的最后抗冲击强度在3.0kJ/cm2以上;玻璃纤维或蜂巢纤维,以及硫酸钙晶须比表面积比较大,亦能改善物料的分散性。同时,这些材料耐高温性能、降温恢复性能均较好。纤维类材料累计用量为30%左右。

(2)粘结剂的选择。

粘结剂采用耐温性较好,质量比较稳定的山东海沃斯酚醛树脂。保证产品在生产过程中工艺性较好,不会出现大量起泡、裂纹、分层等质量问题。粘结剂用量约为20%左右(体积比)。

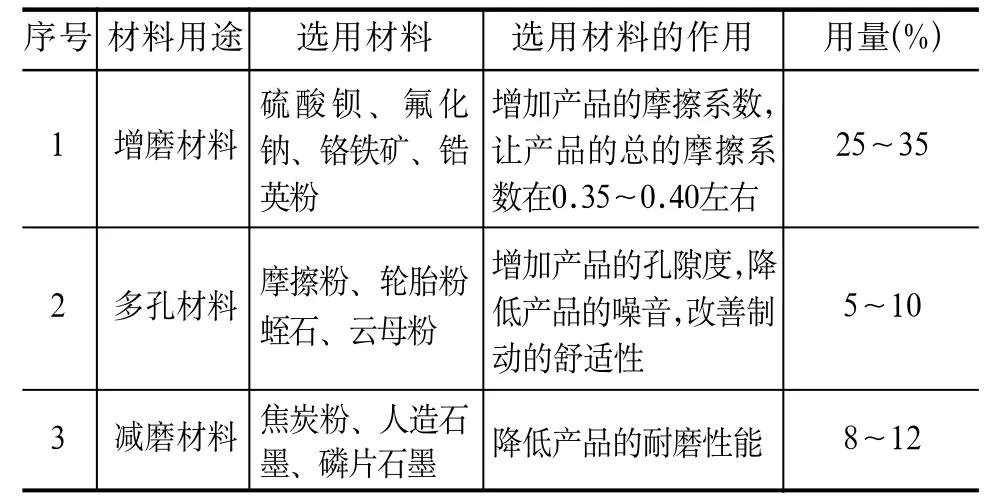

(3)填料的选择。

填料及摩擦材料性能调节剂主要选用见表1。

表1 试验选用填料明细

1.2.3 试验注意事项

(1)混料时,加料顺序和混合时间长短,与传统的石棉片生产工艺有所不同,需调整相应的工艺参数。

(2)对于生产过程中容易出现粘模的问题,在配方及工艺方面都需进行改进,如增加内脱模剂,提高模具的光洁度等。

(3)为了防止半金属产品的生锈,在生产转序的过程中产品外表面不能沾水,产品外包装箱要具有防潮功能。

1.3 试验过程与结果讨论

1.3.1 小样试验

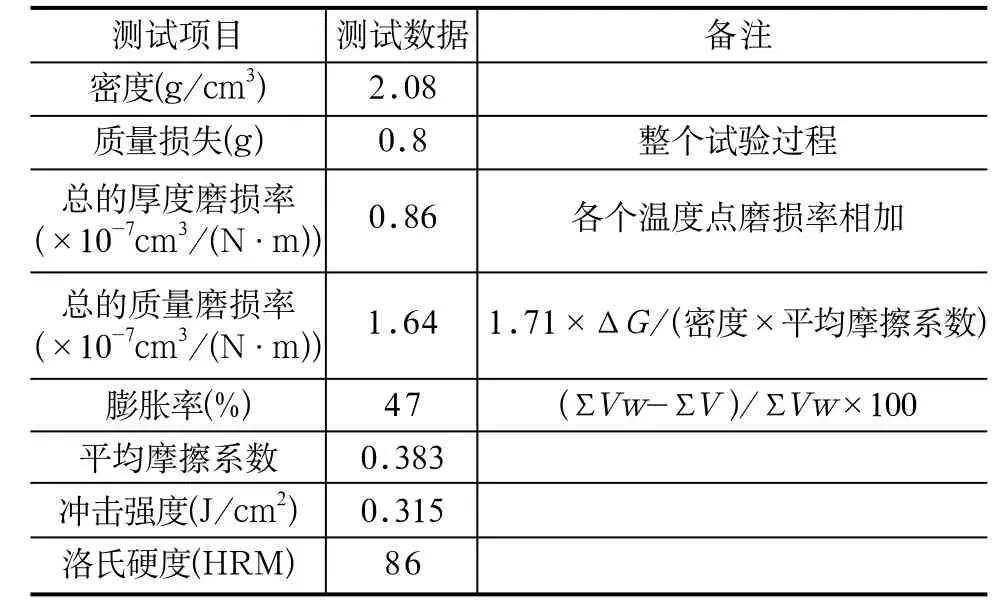

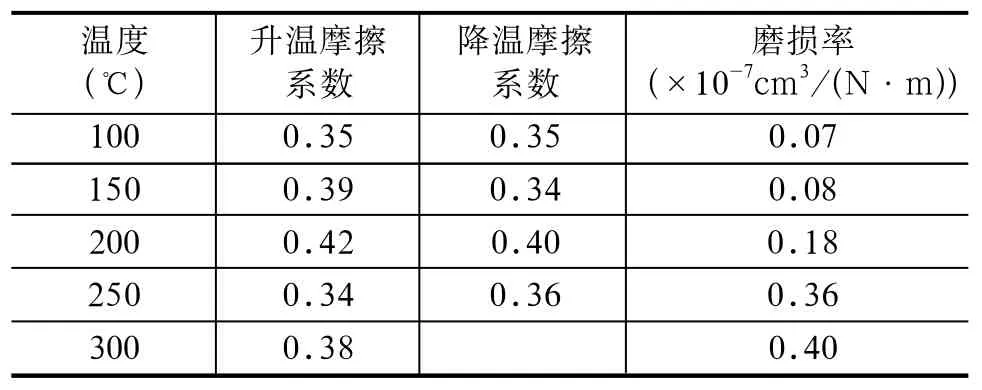

根据制订的方案,并对混合时间、加料顺序、热压温度、热压时间、单位压力、热处理工艺等技术参数进行相应的调整。经过近30次的小样试验,初步研发出各项性能都比较满意的小样产品,按照GB5763-2008《汽车制动器衬片》标准测试了摩擦磨损性能、硬度、密度、冲击强度等参数,小样测试结果如表2、表3所示。

1.3.2 重复试验

为了验证配方的重复性及稳定性,经过多次重复试验。结果产品性能重复性、稳定性均较好。重复试验产品性能检测结果如表4、表5所示。

表2 小样产品摩擦性能测试结果

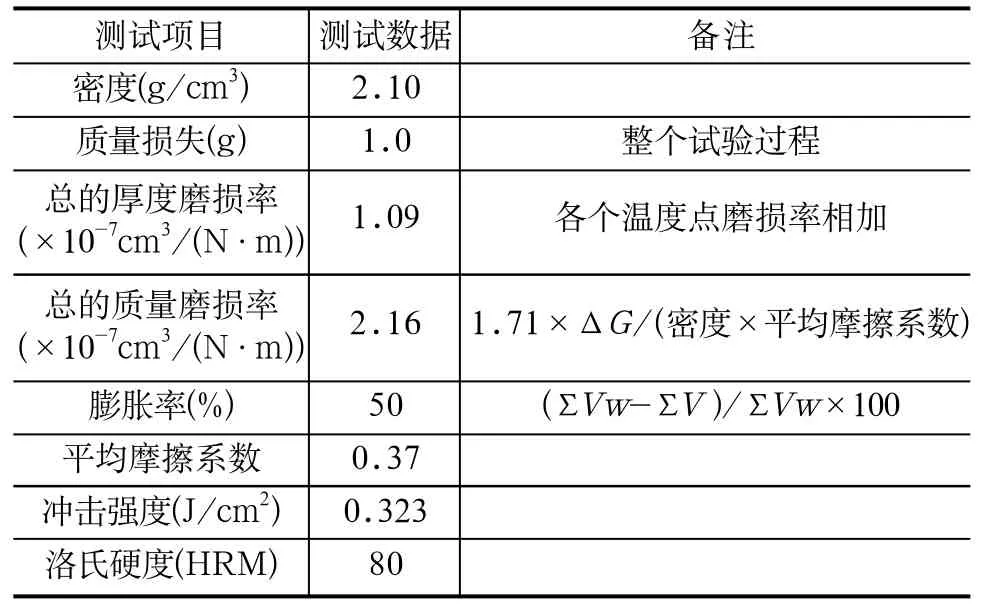

表3 小样产品其他性能测试结果

表4 重复试验产品摩擦性能测试结果

表5 重复试验产品其他性能测试结果

1.3.3 批量试验

在小样试验及重复试验的基础上,按照所确定的最优配方及各工序技术参数,在正常运行的生产线上进行试生产,进一步验证配方的可行性。试生产过程中未发现异常现象,产品成品率可达90%。批量试验产品测试结果如表6、表7所示。

1.3.4 装车使用试验

通过对试生产的产品进行装车使用试验。驾驶员反映制动效果较好、制动灵敏、无噪音、使用寿命较长。能够适用于工况较苛刻的环境,如重载长途、山区等。

表6 批量试验产品摩擦性能测试结果

表7 批量试验产品其他性能测试结果

2 结论

通过一系列的试验证实,该无石棉摩擦材料配方具有制动灵敏,使用寿命长的特点,非常适合我国中重型汽车多拉快跑的实际国情。该配方产品具有以下特点:

(1)产品抗冲击强度大于0.3J/cm2,适当的硬度(HRM80~100),较大的产品孔隙度,较低的产品密度(d=2.10±0.10g/cm3)。摩擦系数在0.35~0.40之间,指定系数确定为0.38。整个试验过程的质量损失小于1.0g,总的厚度磨损率及质量磨损率均小于2.00×10-7cm3/(N·m)。

(2)通过精细选用原材料,产品材料成本方面仅比普通的石棉片上涨30%左右,通过优化加工工艺,最终产品的价格只比石棉片上涨20%左右,在用户的承受范围之内。

[1]何臻,陈均站.客车用少金属无石棉刹车片的研制[J].摩擦密封材料,2009(3):95-97.

[2]张金钟.低磨损陶瓷纤维增强型重型车制动器衬片的研制[J].摩擦密封材料,2009(3):36-40.

[3]赵持中,陈祖高,徐克林.复合固体润滑剂在摩擦材料中的应用[J].摩擦密封材料,2005(3):7-9.

[4]杜效德,白克江.小议我国摩擦材料的发展方向性[J].摩擦密封材料,2006(3):159-162.

[5]陈忠.摩擦粒在摩擦材料中的应用研究[J].摩擦密封材料,2001(1):35-37.