磨粒辅助电火花加工金属基复合材料实验研究

2013-11-13刘江文郭钟宁

陈 日,刘江文,郭钟宁

(1.广东工业大学机电工程学院,广东广州 510090;2. 华南理工大学制浆造纸工程国家重点实验室,广东广州 510640)

金属基复合材料具有优良的性能,在诸多工业领域有着广泛的应用前景[1-6],然而加工的困难是限制其工业应用的瓶颈问题。迄今为止,国内外研究人员应用了包括切削加工、激光加工、磨料水射流加工、电火花加工、电解加工以及电化学火花加工等方法在内的多种加工方法来尝试加工金属基复合材料[7-8],然而研究结果表明,现有的加工手段均难以满足金属基复合材料实际应用的要求。

若采用车削、铣削等切削加工的方法加工金属基复合材料,将面临刀具剧烈磨损及加工表面质量低下等问题[7-10],其中以刀具磨损尤为突出,例如采用高速钢刀具去加工该类材料,刀具在数秒钟之内便会被磨钝[7],即便是采用昂贵的PCD刀具,刀具的迅速磨损亦难以避免[10],这主要是由于金属基复合材料中的增强相本身就是磨料,具有很高的硬度,比如SiC颗粒的硬度就比绝大多数的刀具材料要高很多,因此在加工该类材料时剧烈的刀具磨损也就不足为奇了。

激光加工、磨料水射流加工虽然具有相对较高的加工效率且无需面临刀具磨损的问题,然而由于金属基复合材料的特殊性,激光和磨料水射流加工该类材料的加工精度低,加工表面质量差,且难以加工出复杂的形状,因此很难满足工业生产的需要[8,11]。

电解加工具有加工效率高(加工效率可达到电火花加工的5~10倍),且工具电极无损耗的优点[15-16],然而在采用电解加工的方法加工金属基复合材料的过程中,由于材料中存在大量难电解的增强相,这些增强相在加工过程中很难及时脱落排出,积聚在工件表面的增强相不仅影响加工质量而且会对待加工区域的基体金属形成屏蔽,采用电解的方法加工金属基复合材料难以获得理想的加工效率和表面质量[9,17-18]。

对于金属基复合材料而言,电火花加工的加工精度相对较高且能加工出复杂的三维形状,因此是目前研究得较多的一种加工方法[12-14]。然而电火花加工该类材料的主要缺点在于其加工效率低[12],表面质量差且加工过程中存在工具电极损耗的问题[13],多年来,国内外的研究人员,采取了包括设计新颖的电极和优化加工参数在内的各种改进措施,做了大量的研究工作,试图提高电火花加工金属基复合材料的加工效率及加工质量并降低工具电极的损耗,然而成效不大[12,14]。

在金属基复合材料的加工上,磨削效应已被证明能获得无损伤的加工表面和很高的尺寸精度[19],但是单纯的磨削加工其效率较低,且加工过程中的工具极易堵塞。

为此提出综合采用电火花效应和机械磨削效应来加工金属基复合材料,一方面,通过二者的复合作用,提高加工效率和加工质量,另一方面加工过程中的放电效应还有望减轻工具的堵塞,提高工具的使用寿命。

1 实验设计

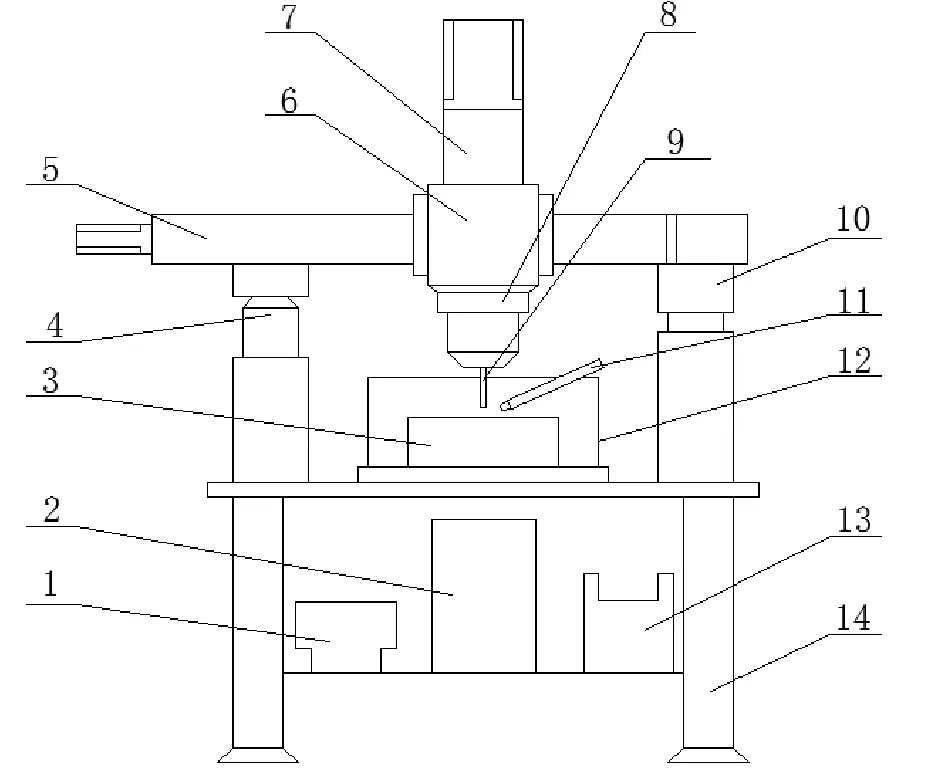

1-加工电源; 2-控制系统;3-工件;4-Y轴;5- X轴;6-主轴;7-Z轴;8-工具进电系统;9-工具;10-滑轨;11-喷嘴;12-工作液槽;13-工作液循环系统;14-工作台

1.1 实验材料

工件材料为体积分数为10%的Al2O3颗粒增强型6061铝基复合材料(10ALO)和体积分数为20%的Al2O3颗粒增强型6061铝基复合材料(20ALO),Al2O3颗粒平均直径为21 μm,实验样品的厚度均为40 mm。

1.2 实验设备

本研究的实验装置如图1所示。

工具为固结磨料的电极,磨料通过金属结合剂和基体结合,工具夹持在主轴的下端,并在主轴的带动下进行旋转运动,加工时工件接电源正极,工具通过工具进电系统与电源的负极接通,加工过程中,工具电极高速旋转,在加工区域产生交替的电火花效应和磨削效应,不仅使得工件材料得以有效地被去除,而且在工具电极的高速旋转下,加工区域的加工屑能被及时地带走,此外,电火花放电效应不仅能有效去除工件材料,而且能及时去除黏附在工具磨粒之间的磨屑,防止工具堵塞,使得加工得以持续进行。

2 结果和讨论

2.1 单因素实验

首先使用电火花加工和磨粒辅助电火花加工分别对工件进行加工,并比较其加工效果的差异。通过考察两种加工方法加工后的材料去除率及表面粗糙度,比较两者的加工效率,同时初步考察电流对材料去除率的影响。实验所用脉冲电源,其脉冲频率、电流幅值都可精确调节。在实验中,电参数的变化会引起电流密度的变化,实验中主要通过调节脉冲宽度、占空比、脉冲电压及电流来考察电参数对材料去除率的影响。

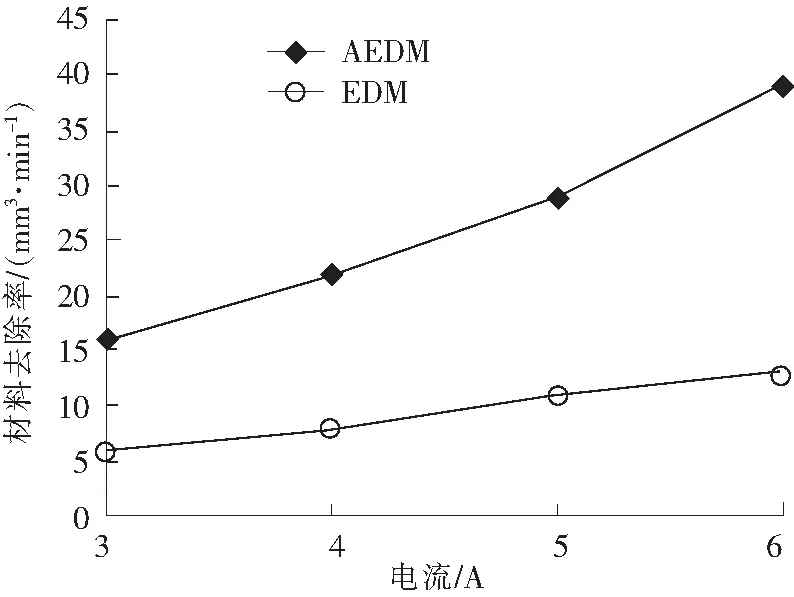

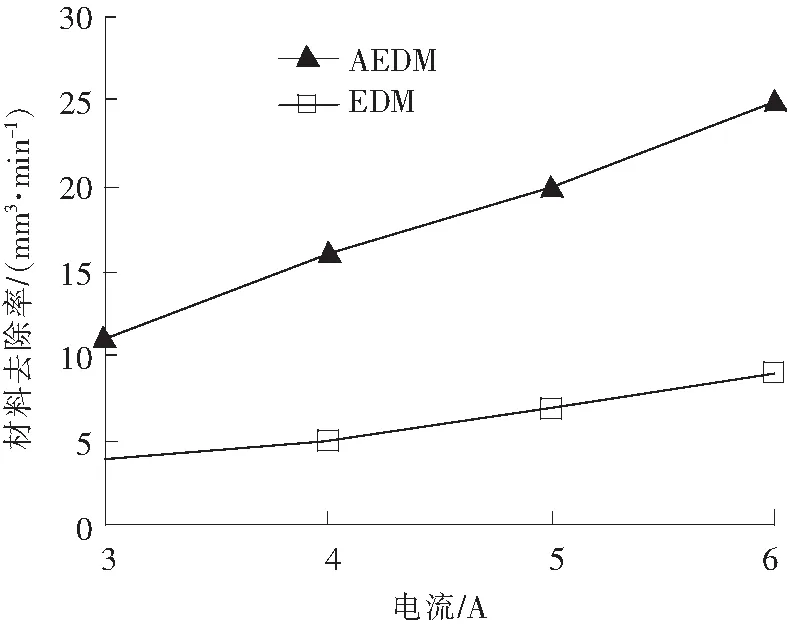

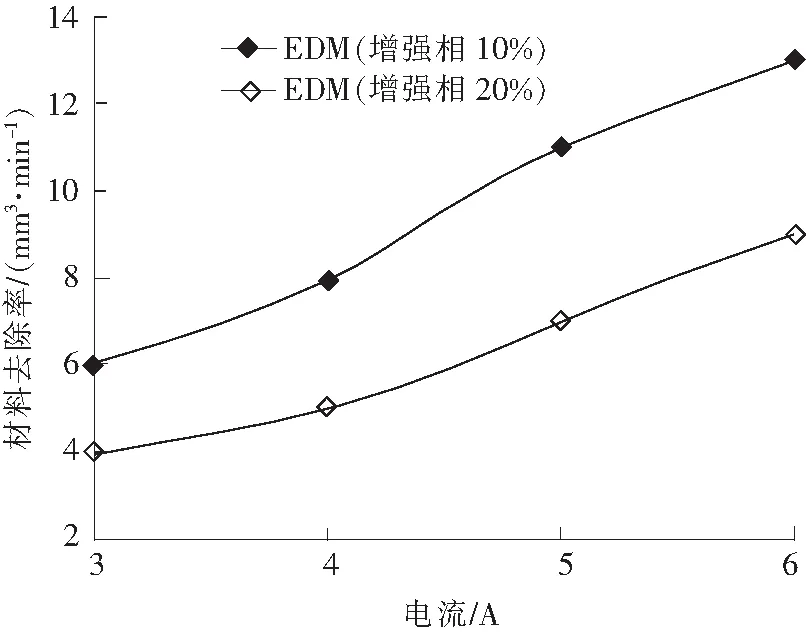

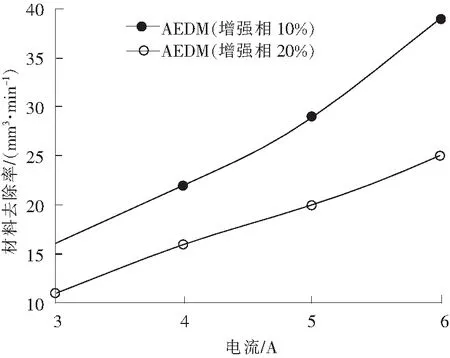

设定实验条件为脉冲宽度32 μs、占空比1∶9、脉冲电压80 V。分别使用增强相体积分数为10%和20%的颗粒增强金属基复合材料进行实验,结果如图2-图5所示。

图2 采用不同加工方法对材料去除率的影响(增强相10%)Fig.2 Influence of different machining methods on material removal rate(the workpiece material is particulate reinforced aluminum alloy 6061 with 10 vol%)

图3 采用不同加工方法对材料去除率的影响(增强相20%)Fig.3 Influence of different machining methods on material removal rate (the workpiece material is particulate reinforced aluminum alloy 6061 with 20 vol%)

图4 电火花加工中增强相的不同体积分数对材料去除率的影响 Fig.4 Influence of different volume fraction of wild phase on material removal rate by EDM

图5 磨粒辅助电火花加工中增强相的不同体积分数对材料去除率的影响 Fig.5 Influence of different volume fraction of wild phase on material removal rate by AEDM

从图2和图3中可以看出,磨粒辅助电火花加工的材料去除率明显高于电火花加工的材料去除率。随着电流的增大,电火花加工与磨粒辅助电火花加工的材料去除率都有明显的上升趋势。这是因为随着电流的增大,单个脉冲的能量也增大,所产生的热量也增多,增强了导电层的形成,从而使材料去除率增加。

由图4和图5可知,当增强相体积分数变大时,电火花加工与磨粒辅助电火花加工的材料去除率都明显减小,这是因为增强相通常为难导电的物质,在电加工过程中较难产生放电效应。

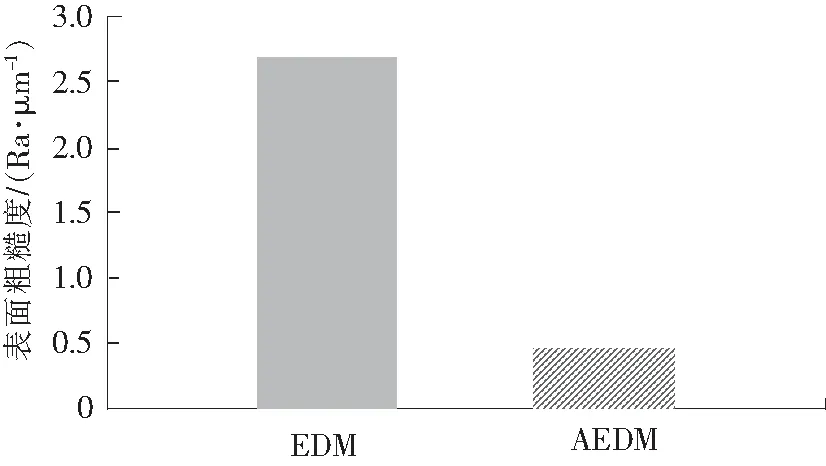

加工方法图6 对比电火花加工及磨粒辅助电火花加工的表面粗糙度值Fig.6 Surface roughness value measured for the machined surfaces produced by EDM and AEDM

接下来对上述实验中电流为4 A、材料增强相体积分数为10%的加工后工件作粗糙度值实验,对比电火花加工及磨粒辅助电火花加工的表面粗糙度值。经测量,其粗糙度值如图6所示。

从图6中可以看出,磨粒辅助电火花加工的粗糙度值明显低于电火花加工的粗糙度值,加工表面较为平整。由于磨粒辅助电火花加工在加工过程中的磨削效应可有效去除加工区域的火花放电重铸层,因此磨粒辅助电火花加工表面的粗糙度值要比电火花加工表面低得多。

2.2 正交试验

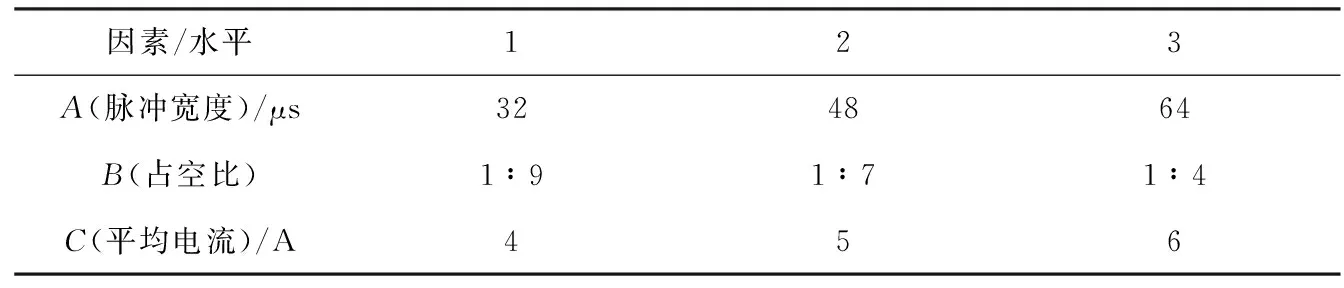

在实际加工中,需综合考虑各种参数对加工过程的影响,并优化参数的搭配。为减少试验次数,获得科学的试验结果,本研究采用了正交设计的方法来进行试验。试验的因素和水平如表1所示。

表1 加工因素水平表Tab.1 Levels table of processing factors

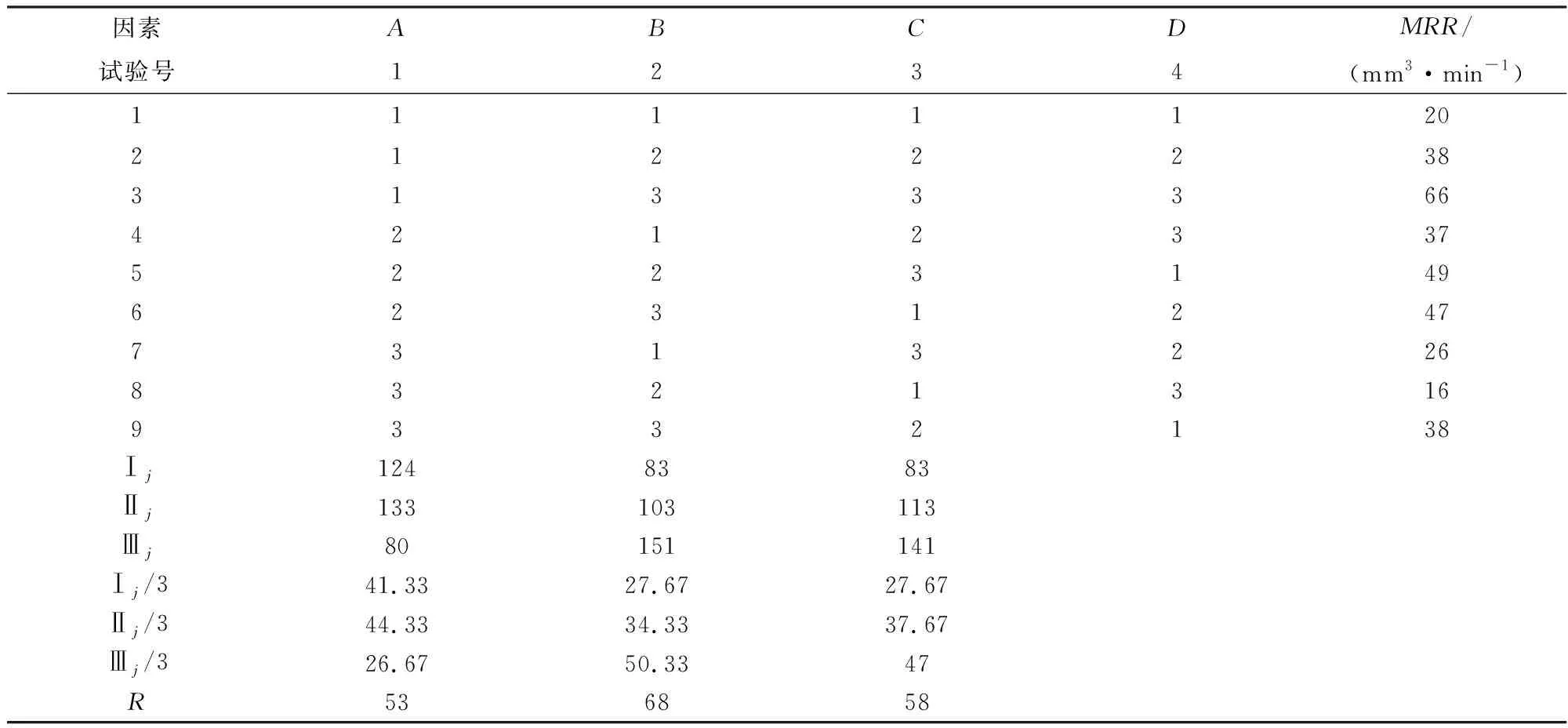

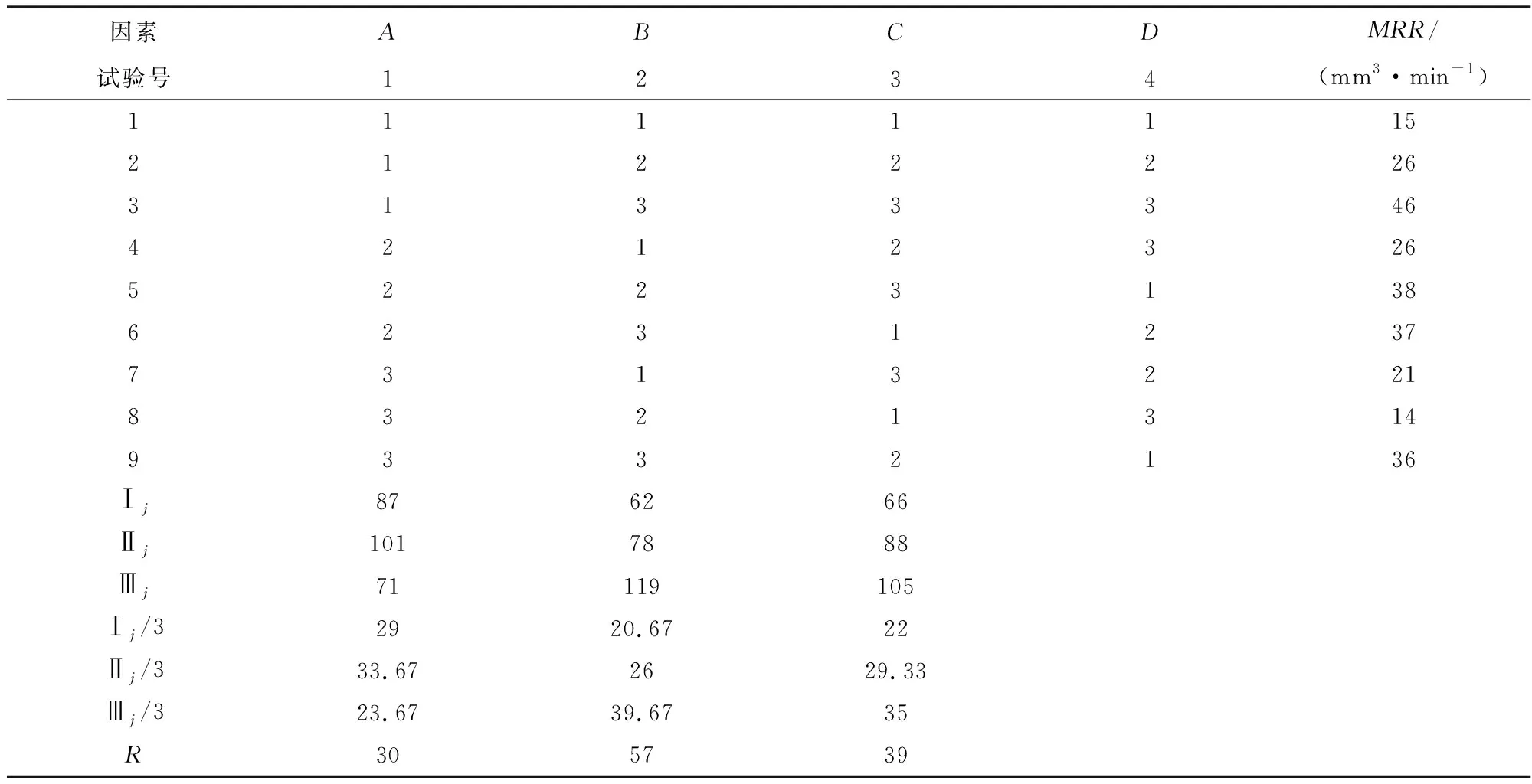

根据以上因素及水平,本试验选用L9(34)正交表,如表2和表3所示,由于本试验需要对2种金属基复合材料分别进行分析,共需做18组试验。

表2 增强相体积分数为10%的Al2O3颗粒增强型6061铝基复合材料的试验结果Tab.2 Experimental results of 10ALO

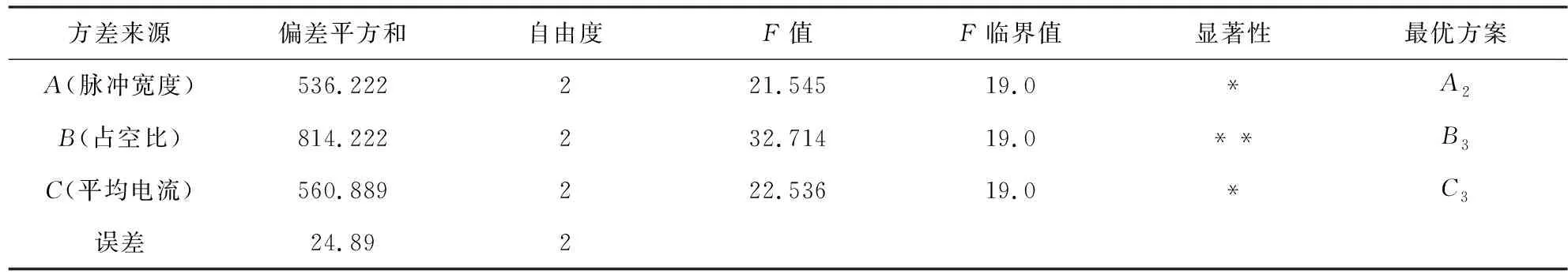

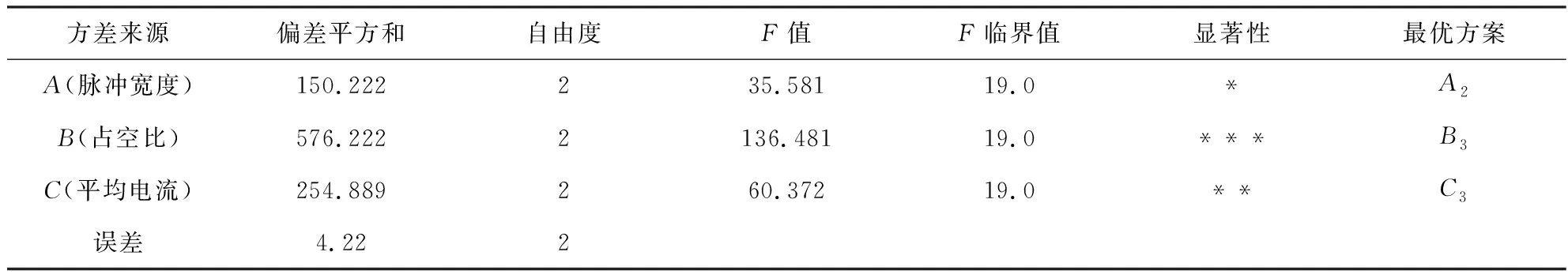

对试验结果进行方差分析的结果分别见表4和表5。方差分析结果表明,对于增强相体积分数为10%的颗粒增强金属基复合材料,占空比对试验结果的影响非常显著,脉冲宽度与平均电流对试验结果的影响较为显著。对于增强相体积分数为20%的颗粒增强金属基复合材料,占空比对试验结果的影响尤为显著,平均电流对试验结果的影响十分显著,脉冲宽度对试验结果的影响较为显著。

根据以上分析,对这种颗粒增强金属基复合材料进行加工的最佳工艺参数为A2B3C3,即脉冲宽度48 μs,占空比1∶4,平均电流6 A。

表3 增强相体积分数为20%的Al2O3颗粒增强型6061铝基复合材料的试验结果Tab.3 Experimental results of 20ALO

表4 增强相体积分数为10%的Al2O3颗粒增强型6061铝基复合材料的方差分析表Tab.4 Variance analysis table of 10ALO

表5 增强相体积分数为20%的Al2O3颗粒增强型6061铝基复合材料的方差分析表Tab.5 Variance analysis table of 20ALO

通过以上试验表明,增强相体积分数较大的颗粒增强金属基复合材料更难进行磨粒辅助电火花加工。由于颗粒增强金属基复合材料的增强相氧化铝为难导电物质,使用磨粒辅助电火花方式进行加工,其放电难度较大,从而影响加工效率。

3 结 论

本研究采用了磨粒辅助电火花加工的方法加工颗粒增强金属基复合材料,初步得到以下结论:

1)磨粒辅助电火花加工该类材料能获得比电火花加工该类材料高得多的材料去除效率,同时,表面粗糙度值也提高了2.25 μm。

2)对于增强相体积分数为10%及20%的颗粒增强金属基复合材料,占空比对加工效率的影响最为显著。在本研究选取的试验参数范围内,对该类颗粒增强金属基复合材料进行加工的最佳工艺参数组合为脉冲宽度48 μs,占空比1∶4,平均电流6 A。

3)通过对增强相体积分数不同的两种相同颗粒增强金属基复合材料的对比,得知增强相是影响加工效率的主要原因之一。由于氧化铝较难导电,在加工时需要较高的电流密度才能使其产生火花放电,因而降低了加工效率。

参考文献/References:

[1] TAHAT M S. Aluminium-silicon alloy and its composites reinforces by silicon carbide particles[J]. Microelectronics International, 2010,27(1): 21-24.

[2] 钱兆勇,钟敏霖,刘文今,等. 瓦楞辊高耐磨激光熔覆颗粒增强铁基复合涂层[J]. 中国激光, 2008,35(8) :1 271-1 276.

QIAN Zhaoyong,ZHONG Minlin, LIU Wenjin, et al. High wear-resistant particulate reinforced composite coatings for corrugated rollers by laser cladding[J].Chinese Journal of Lasers, 2008,35(8):1 271-1 276.

[3] GUPTA N, PARAMSOTHY M. MS & T’13 symposium preview: Metal and polymer matrix composites[J]. JOM, 2013: 35(8):1-3.

[4] KARTHIGEYAN R, RANGANATH G, VANNAN S E, et al. Review of Al metal matrix composite and basalt fiber as a new reinforcement for MMC[J]. Life Science Journal, 2013, 10(7):522-527.

[5] 贺毅强.颗粒增强金属基复合材料的研究进展[J]. 热加工工艺,2012,41(2):133-136.

HE Yiqiang. Development of particle reinforced metal matrix composite[J].Heat Working Technology, 2012,41(2):133-136.

[6] 张 荻, 张国定, 李志强. 金属基复合材料的现状与发展趋势[J]. 中国材料进展, 2010,29(4) :1-7.

ZHANG Di, ZHANG Guoding, LI Zhiqiang. The current state and trend of metal matrix composites[J]. Materials China, 2010,29(4) :1-7.

[7] 郑建新, 刘传绍, 赵 波,等. 颗粒增强金属基复合材料的加工现状[J]. 焦作工学院学报(自然科学版) ,2003,22(2) :121-124.

ZHENG Jianxin, LIU Chuanshao, ZHAO Bo, et al. Processing status of particle reinforced metal matrix composites[J]. Journal of Jiaozuo Institute of Technology(Natural Science),2003,22(2) :121-124.

[8] 李德溥, 姚英学, 袁哲俊. 颗粒增强金属基复合材料加工技术进展[J]. 工具技术,2006,40(10): 3-9.

LI Depu, YAO Yingxue, YUAN Zhejun. Progress of machining technology of particle-reinforced metal matrix composites[J]. Tool Engineering,2006,40(10):3-9.

[9] HOCHENG H. Machining Technology for Composite Materials: Principles and Practice[M]. Cambridge: Woodhead Publishing Limited, 2012.

[10] MUTHUKRISHNAN N, MURUGAN M, PRAHLADA K R. Machinability issues in turning of Al-SiC (10p) metal matrix composites[J]. International Journal of Advanced Manufacturing Technology ,2008,39(3/4):211-218.

[11] MÜLLER F, MONAGHAN J. Non-conventional machining of particle reinforced metal matrix composite[J]. International Journal of Machine Tools and Manufacture ,2000,40(9):1 351-1 366.

[12] GARG R K, SINGH K K , SACHDEVA A, et al.Review of research work in sinking EDM and WEDM on metal matrix composite materials[J]. International Journal of Advanced Manufacturing Technology ,2010,50(5/8): 611-624.

[13] YAN B H , TSAI H C , HUANG F Y ,et al. Examination of wire electrical discharge machining of Al2O3p/6061Al composites[J]. International Journal of Machine Tools & Manufacture , 2005,45(3):251-259.

[14] DVIVEDI A, KUMAR P, SINGH I. Experimental investigation and optimisation in EDM of Al 6063 SiCp metal matrix composite[J].International Journal of Machining and Machinability of Materials,2008,3:293-308.

[15] 徐家文, 云乃彰, 王建业,等. 电化学加工技术——原理·工艺及应用[M]. 北京:国防工业出版社, 2008.

XU Jiawen, YUN Naizhang, WANG Jianye,et al. Electrochemical Machining Technology:Principle Process & Application[M].Beijing: National Defense Industrial Publishing House, 2008.

[16] RAJURKAR K P , SUNDARAM M M , MALSHE A P.Review of electrochemical and electro discharge machining[J]. Procedia CIRP, 2013, 6: 13-26.

[17] SENTHILKUMAR C , GANESAN G , KARTHIKEYAN R,et al. Modelling and analysis of electrochemical machining of cast Al/20%SiCp composites[J]. Materials Science and Technology,2010, 26(3):289-296.

[18] SENTHILKUMAR C, GANESAN G, KARTHIKEYAN R . Bi-performance optimization of electrochemical machining characteristics of Al/20% SiCp composites using NSGA-Ⅱ[J].Journal of Engineering Manufacture, 2010, 224(9): 1 399-1 407.

[19] ZHONG Z W,HUNG N P . Grinding of alumina/aluminum composites[J]. Journal of Materials Processing Technology, 2002,123 (1):13-17.