基于智能无线传感器网络技术的海洋钻井平台应力实时检测系统

2013-11-12崔波,申宏,何川

崔 波,申 宏,何 川

(1. 胜利油田地质录井公司 国际工程管理部,山东 东营 257064;2. 国家海洋局 第一海洋研究所,山东 青岛 266061;3. 北京大学 石油与天然气研究中心,北京 100871)

自升式海洋钻井平台由于其移动能力强、作业稳定性好等优点,在水深200 m以内的大陆架海域得到了广泛应用[1]。其中三桩腿自升式钻井平台由于平台自重小,同时减少了一套升降机构,成为此类大中型平台的首选形式[2]。它的主要缺点是压载与拔桩过程操作复杂,需要与压载水仓配合;另外当一条桩腿出现故障时会导致整个平台失效,甚至引起平台倾斜垮塌等重大事故。

桩腿及平台升降动力系统是自升式钻井平台的关键安全部件之一[3-4],2010年以来,在世界各地连续发生的多起涉及海洋石油平台或输油气管线的安全事故引起了各方面的高度重视。通过先进的检测手段对平台桩腿的载荷变化进行实时动态监控,准确地掌握并记录平台在作业过程中拔桩、升降、预压载、钻井等各种关键动作所引起的桩腿载荷状态变化,可以有效防止超重、载荷不均、超负荷作业等具有重大安全隐患的行为,对于保证自升式钻井平台的安全服役具有极其重要的现实意义。

1 系统方案设计

海洋钻井平台应力实时检测系统的主要作用是连续监测并记录平台在作业条件下各桩腿上布设的应力应变传感器的实时响应,根据要求提供现场及远程报警,同时为平台安全生产过程监督提供数据支撑和技术依据。系统所使用的应力应变传感器贴装在钻井平台各桩腿齿轮齿条升降系统的齿轮轴组件处,用于感应平台作业过程中齿轮轴所受的扭曲变形量。由于传感器分布于平台的不同层位上,如何在满足现场工况要求的前提下对其进行数字化采集就成为系统设计的关键环节。常见的多通道应力应变采集系统广泛采用传感器与采集设备分离的集中控制形式[5]:即使用多组电缆直接将布设于平台不同部位的传感器输出信号传输到采集设备的多组信号输入端,在中央控制计算机的统一控制与协调下实现对多路信号的采集与记录。这种方式具有电路实现简单、便于实时监测设备状态和采集质量等优点,但是也存在以下问题:

1)集中的采集与控制方式对中心设备的可靠性提出了较高要求。由于多通道采集设备的造价高,且体积较大,难以实现在现场一用一备的配置方式。中心设备一旦出现问题将导致整个系统失效;

2)应力应变传感器输出的信号经数十米甚至上百米长线传输后,面临衰减损耗和环境干扰耦合等问题,使信号质量变差;

3)坚固可靠的信号传输要求使用铠装屏蔽电缆,多组信号传输电缆极大地增加了设备的总体重量和成本。同时在平台上布设信号传输电缆需沿线多点固定,施工量和施工难度很大,且易受到平台现场其他生产活动的干扰甚至损坏,从而对整套系统的可靠性造成很大影响。

针对海洋钻井平台分布式应力实时检测的特殊要求,设计研制了基于智能无线传感器网络技术的平台应力实时检测系统。系统由12~48个(可扩展)适合海上恶劣工作环境的分布式智能多通道应力应变检测单元和一个系统主控站点组成,检测单元的智能化设计使其有能力完成传统上依赖于系统主机的信号调理、数据采集及数据记录等绝大部分测控功能;而主控站点只需负责检测系统的整体工作状态,协调系统各组件的工作模式,记录工作日志等辅助工作,功能上极大极大弱化,与之相应其体积、重量、功耗、复杂度得到极大降低,工作可靠性和环境耐受能力大大增强。这种分布式采集处理的工作模式一方面简化了系统主机的复杂程度、提高了系统冗余度和可靠性,同时极大地增强系统的整体处理能力,为系统功能的进一步扩展提供了足够的空间。主控站点与各检测单元之间通过无线数字通讯链路构成分布式传感器网络的拓扑结构,从根本上解除了传统方式中多路布线带来的困扰。系统整体布局方案如图1所示。

图1 平台应力实时检测系统整体布局方案Fig.1 Overall layout scheme of the real-time stress detecting system

1.1 低功耗智能化的多通道应力检测单元设计

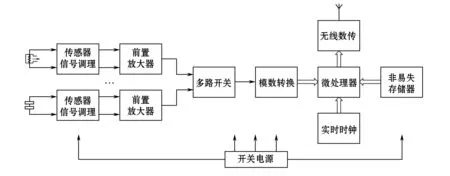

智能多通道应力检测单元可等效于一个传统上的四通道应力应变数据采集系统,它的构成包括传感器信号调理模块、模数转换电路、数据记录模块、无线数传模块、和嵌入式微处理器模块等(图2)。其基本功能是连续地对传感器输出的应变信号由信号调理模块进行滤波、放大后,由模数转换电路完成数字化采集。这些信息与采样时间、采样间隔等辅助信息一起进行数据封装后,由无线数传模块实时发送到主控站供后台数据库子系统存储数据,保存历史数据,实时显示平台载荷情况等使用,同时也存储于检测单元扩展存储器中,实现对平台生产全过程的记录,即类似“黑匣子”的功能,检测单元内置的非易失性存储单元的容量足够其保存20 a以上的连续生产监测数据。

图2 多通道应力检测单元结构框图Fig.2 The structure diagram of multichannel stress detecting units

针对应用要求,多通道应力检测单元采用小型化、低功耗设计,单元本身以动力齿轮专用数据采集终端的形式固定于平台桩腿齿轮齿条升降系统的齿轮轴上,与齿轮同步转动,其引入对平台的正常操作不产生任何影响。检测单元的供电采用一用一备的大容量防爆锂电池组,可以在不停机的情况下完成电池组更换,有效提高了系统的可靠性和可操作性。主控站则采用平台动力电加大容量备份电池的供电的方式,以保证其长时间连续工作。检测单元外壳采用IP67防水等级的金属密封壳体,所有使用的信号线插头、SMA天线接头以及开关等均满足IP67防水等级,海洋平台恶劣工况对现场仪器仪表的要求(图3)。

图3 多通道应力检测单元Fig.3 Multichannel stress detecting units

1.2 工业现场无线数据传输协议

智能化检测单元的引入使我们可以选择成熟的无线网络通讯技术来简化系统主机与测点单元之间的数据通讯。但是现有的标准网络通讯协议及技术无法同时满足恶劣工业现场及野外环境下对高通讯速率、低误码率、及强自修复能力的要求。另外由于检测单元数目的增加也同比扩大了对应通讯网络的规模,这就使网络控制协议变得更加复杂。以嵌入式微处理器的强大处理能力为基础,结合传感器网络技术领域的最新成果,课题设计开发了具有低功耗、实时性好,误码率低,扩充能力强,协议简单高效,容错及纠错能力强等特点的工业现场用无线数据通讯技术。设计采用基于美国电气和电子工程师协会(IEEE)所制定的国际通行的无线公共信道底层通信标准IEEE 802.15.4,无线通讯所选用的工作频段为ISM公开频段(2 400~2 485 MHz);射频输出功率0~3 dBm,开阔无遮挡地带点到点通讯距离≥200 m,满足大部分海洋钻井平台的应用要求。针对某些平台钢结构密度高,可能产生严重无线屏蔽或多径效应的特殊情况,进一步采用了大功率无线

增程模块(+10 dBm,点到点通讯距离≥400 m)加无线接力通讯的组合解决方案,可以极大降低问题出现的几率。另外,在无线通讯协议上我们强调抗干扰特性,采用基于接收信号强度监测及无线链路质量监测(RSSI/LQI)的自动频点选择和跳转技术,从而动态地躲避高干扰信道,极大提高通信的可靠性和稳定性。

工业现场用无线数据通讯协议的采用极大简化了整套系统的控制与工作流程。系统完成平台现场布设后,首先由系统主机发出无线通讯连接指令,分布在平台各处的智能化检测单元收到指令后做出连接状态响应,然后主机查询各分布式应力实时检测仪的无线通讯信号质量,并适当调整检测单元的无线发射功率与接收灵敏度以改善信号质量。无线通讯连接完成后,主机向各分布式应力实时检测仪发送开始采集的指令,各检测单元收到指令后开始进行多通道数据采集,同时将采集数据发送至主机。当测试完成后,主机系统发送停止指令,各分布式应力实时检测仪收到指令后停止数据采集工作,进入待机状态。

分布式多通道应力应变检测技术对检测仪系统的时钟同步提出了非常高的要求。精确的同步时钟可以最大限度地保留平台振动采样信号中的相位信息,从而提高振动模态分析的精确度和准确度。无线通信方式的采用给分布式数据采集系统的时钟同步带来一定难度。此时所有数据采集节点都依靠本地晶体振荡器提供时间基准,其相互之间以及与主控节点之间完全不存在同步关系。由于晶体振荡器之间不可避免地存在细微的频率偏差和时钟漂移,即使初始同步的多个时钟在经过一定时间的运行后也将出现较大的时间偏差,从而影响数据同步采集的精度。在本系统方案设计中,采用了工业现场用无线数据通讯协议来实现系统级的时钟同步同时也综合考虑了时钟定时所产生的数据量对无线网络负载流量的影响及无线网络数据包传输时间的抖动效应。实际上,这两者是相互影响的:负载流量越大,网络数据包传输时间的抖动效应越明显;负载流量越小,数据包的实时传递越有保障。

2 系统应用

海洋钻井平台应力实时检测系统自2012-05完成研制以来,先后在胜利石油管理局胜利6号、胜利9号等自升式钻井平台上完成试验与部署(图4)。其中布设在胜利9号自升式钻井平台上的系统由安装在12个桩腿升降系统齿轮轴上的12套智能多通道应力应变检测单元和一个系统主控站点组成,每个检测单元分别接入2~4组应力应变传感器以提高系统监测的冗余度,传感器轮检周期为2 s,每组测试数据实时通过无线数据链路传回主控站供后台数据库子系统存储、保存、及实时显示等使用。通过水仓压水试验实测的应力应变检测灵敏度优于100 kg,完全满足对平台桩腿载荷变化的精确实时遥测。

系统自部署以来已连续工作半年多时间,经历了多个平台移位-钻井周期,取得了大量测试数据,特别是其中作业过程中拔桩、升降、预压载、钻井等各种关键动作所引起的桩腿载荷状态变化数据为平台生产全过程的监测与诊断提供了有效支撑(图5)。

图4 智能多通道应力应变检测单元的平台布设Fig.4 Layout of intelligent multichannel stress and strain detecting units

(1冲拔桩过程;2暂停阶段;3冲拔桩过程(拔2m,插1m);4暂停过程;5提升桩腿待托航;6托航过程;7托航就位过程;8插拔过程;9加压载水过程;10加水观察;11放压载水过程;12升平台过程)图5 平台移位的全过程监测Fig.5 Entire monitoring process for the platform's displacement

3 结 语

目前,我国多数海洋钻井平台都处于设计寿命的中晚期,平台的安全性和可靠性得到了越来越多的重视。基于平台桩腿载荷实时监测技术的海洋钻井平台应力实时检测系统由于其设备要求低、操作相对便捷,实时性高等优点,代表了未来这一类大型工程结构非侵入式检测与诊断的技术趋势。这一系统的研制和成功应用为我国自升式平台的安全生产过程监督提供了一种全新的技术手段,也预示了分布式无线智能传感器网络技术在海洋平台安全检测与监测领域的广阔应用前景。

参考文献:

[1] 王定亚, 丁莉萍. 海洋钻井平台技术现状与发展趋势[J]. 石油机械, 2010, 38(4): 69-72.

[2] 汪张棠, 赵建亭. 我国自升式钻井平台的发展与前景[J]. 中国海洋平台, 2008, 23(4): 8-13.

[3] 孙东昌, 潘斌. 海洋自升式移动平台设计与研究[M]. 上海: 上海交通大学出版社, 2008.

[4] 罗宏志, 蒙占彬. 国内深水自升式钻井平台发展概况[J]. 中国海洋平台, 2010, 25(4): 4-7.

[5] 安常武, 翁兴友. 胜利十号钻井平台安全数据采集系统的设计[J]. 企业技术开发, 2010, 29(23): 15-17.