织机断线智能检测系统的设计与实现

2013-11-12毛王景

毛王景, 熊 芝, 赵 鸿

(湖北工业大学机械工程学院, 湖北 武汉 430068)

纺织机在工作过程中常发生断线事故.若断线事故发生而机器继续工作,势必生产出残次品.在纺织机上安装断线检测仪,当纺织机上有断线产生时,该检测装置能检测到并发出警报,同时对纺织机发出停机命令,可以解决这一生产问题.目前市场上的断线检测主要采用的以下方法:一是用传感器采集纱线张力[2],同实验得到的正常情况下纱线的张力比较,若张力超出正常范围,则判定纱线发生异常;二是采用机器视觉的方法,采集当前纱线图像,与标准图像进行比较,用图像处理的方法判断异常[3].基于力传感器的断线装置结构较为复杂,且容易受到机器震动的影响;采用图像的方法对处理器的要求很高,一般的处理器无法满足对响应速度的要求.新型纺织机断线检测仪采用对称式的光电探测器采集断线信号,滤除了外界光照的影响,且由于检测仪只要求纱线从光路上经过便可以检测到,通过合理布置检测仪,允许纱线有一定的振动范围,这样即使机器振动导致纱线振动,也不至于产生误判.系统的主控部分只需完成简单的分析诊断,普通的处理器(8位单片机),便可以满足要求.检测仪系统结构简单,检测稳定可靠,体积小,同时不敏感于灰尘以及线的种类、数量和特性,具有经济实用、易于维护的特点.

1 纺织机断线检测仪原理

系统主要由光电检测单元、处理电路、主控单元和报警提示单元组成.图1为系统结构框图.

采用半导体激光发射器作为光源,PIN日字形对称式二象限光电管接收激光,安装时应使激光发射器与光电管高度反射器与接收器高度对准.检测仪工作时,一旦有纱线从激光发射器的光路上经过,细线从无到有再到无的过程,会造成二象限光电管所接收的光强产生由强到弱再到强的变化,导致二象限光电管光电流变化;差动的电流经处理电路处理,产生脉冲信号送入单片机,单片机记录断线根数送LED显示,并控制报警停机.半导体激光发射器可产生准直性较好的激光,实现一次检测一排线;二象限光电管工作于差动的方式,实现高灵敏度检测.

图 1 系统结构框图

2 检测系统设计

2.1 光电传感器模块

本系统光电传感器模块包括半导体激光器和光电探测器,采用半导体激光发射器作为光源,PIN日字形对称式二象限光电管接收激光.半导体的激光能产生准直性较好,强度合适的激光,为准确采集断线信号提供了条件. 断线检测存在着许多随机噪声,采用PIN日字型二象限光电探测器空间对称布置[4],并接相同的反向偏置电压.这种布置方法的好处是光电管两个象限完全对称,参考值一致,可以滤除背景光的影响[1,4],极大地抑制直流信号,获取高信噪比、高分辨率的光电差分信号.

2.2 处理电路

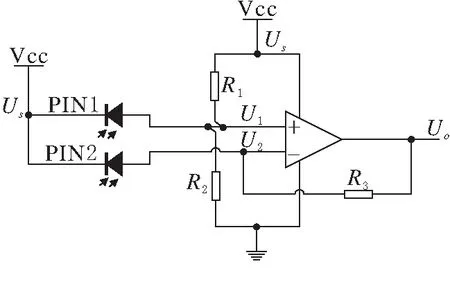

如图2所示,处理电路对光电传感器模块输出的差分信号进一步处理,包括差动放大、微分放大和比较.

图 2 处理电路框图

2.2.1差动探测电路此部分是整个方案设计的重点.由于光电管产生的差分信号为了消除光电转换中背景光强所产生的直流信号,光电信号采用差分接入方式.光电探测器前置放大电路采用差分和放大电路对电路信号进行处理[6].优点:实现高分辨率,高信噪比的检测,以提高对断线判别的可靠性,减少误差信号的干扰.

图3是差动探测电路光电转换原理图,其两个光电管工作于偏置方式下,故它们具有相同的反向偏置电压,因此通过两光电管的电流之比即是其光强之比.

图 3 差动放大电路

根据虚断原理:

·R2=U1,

U2-I2·R3=UO,

若

R1=R2=2R,

R3=R,

则

U1=2.5+I1R.

2.2.2微分放大电路如图4所示微分放大电路对前置放大电路的输出UO进行进一步处理:运放对UO进行微分放大(同向放大方式),使信号的直流部分保持不变,交流部分放大很多倍.具体放大倍数与纱线的飘过速度有关.阻容部分对信号进行低通滤波,通过选取合适的阻容值,得到与原直流部分相近的结果.

根据运放虚短和分压原理

·U5,

则

,

对直流部分有w=0,因此有

U4=U5.

图 4 微分放大电路

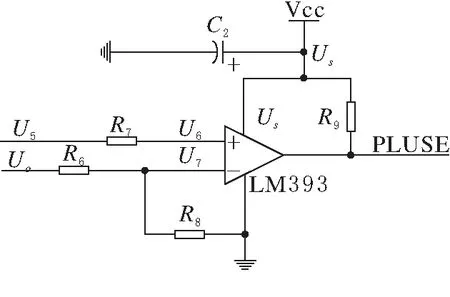

2.2.3比较器电路图5为比较器电路[7],其比较的结果脉冲(PLUSE)就证明了纱线飘过的结果.

·UO,

U6=U5(R7只有限流作用).

,

则

.

U7可作为基准与UO进行比较,这样做是为了去除正常情况下的干扰和噪声,避免产生错误信号.比较器输出在正常情况下由电阻R9拉高,当有细线飘过时,信号中的交流部分被放大很多倍,在很短的时间内,总有一个时刻比较器输出由高到低的下降沿信号,这个信号就是单片机计数的有效信号.

图 5 比较器电路

2.3 检测仪主控制器的选择及软件设计

主控制器采用STC公司的高性能单片机STC89C52.STC89C52有着功耗低、性能强大的特点,其最高运作频率35 MHz,可以满足检测仪实时检测的需求.同时其看门狗功能可以防止程序因外部环境的影响跑飞,提高系统的稳定性[5].

通过程序控不断地扫描单片机的外部中断口,正常情况下I/O的电平值为高,一旦发生断线故障,比较器送出一个下降沿信号,触发单片机产生中断,在中断服务子程序中使断线根数寄存器加一,并在主程序中将寄存器值送显示缓冲,在LED七段数码管上实时显示断线的总根数;另一方面,程序控制报警单元报警,并对执行机构发出停机命令.程序中设置PCON位,使系统主控部分在没有断线产生时处于空闲模式.在空闲模式下,除CPU外,单片机内部其他硬件资源全部处于活动状态,数据及寄存器的值都保持不变[5],即数码管仍然实时显示当前的断线根数.当断线事故发生引起外部中断时,外部中断将唤醒单片机,程序从原来停止的地方继续执行.空闲模式的设置可以降低系统的功耗:STC89系列的单片机在空闲模式下功耗降至2 mA.中断计数及空闲模式设置的代码为:void main(){ PCON=0x01; } void INT0() interrupt 0{ PCON = 0;LED = 0;num++;}

3 实验结果分析

要求一台断线检测仪能检测不同型号的纱线,同时能一次检测多根,在实验室现有条件的支持下,搭建了如图6所示的实验装置.实验中,用不同直径的纱线(材料为尼龙)进行断线检测实验,控制丝线根数一定,得出不同直径对应的检出率.实验结果表明:丝线越细检出率越低,在保证较高的检出率的情况下,得出检测的最小直径可达头发丝大小.取激光发射器光源处为坐标原点,将激光光路方向分为若干等分,用单根纱线多次重复做断线检测实验,得出检测仪在激光光路的不同位置处的检出率,由此可确定检测距离对检出率的影响.一般情况是:在短的检测距离内,检测率高;随着检测距离的增大,检出率下降.由实验可知当检测距离大于(5±0.1)m时,检出率几乎为零,即仪器此时失去作用,检测不到断线信号.因此检测仪的有效检测距离约为5 m.

图 6 实验装置图

4 结论

检测仪系统以二象限光电探测器为检测元件采集断线信号,经处理电路以及单片机的分析诊断,实现对纺织机断线事故的监测.实验分析和验证了系统对不同粗细的纱线的检出率,以及系统在不同的检测距离下的检出率.结果表明,系统可检测的纱线直径可以小至头发丝大小,最大检测距离约为5 m.经过软硬件协同调试,检测仪系统运行正常,可以实现预期功能.

[参考文献]

[1] 王淑珍,谢铁邦,常素萍,等.四象限光电探测器用于表面形貌测量的研究[J].中国机械工程,2008,19(19):2 348-2 351.

[2] 秦 荣.电脑绣花机断线问题的研究[J].纺织机械,2010(02):41-44.

[3] 王铭铭,方千山,严佳泉,王胜.图像处理和达芬奇技术在纺纱断线检测中的应用[J].电子技术应用,2012(17):45-47.

[4] Jerald Graeme.光电二极管及其放大电路设计[M].北京:科学出版社, 2012.

[5] 何立民.单片机高级教程[M].北京:北京航天航空大学出版社,1994.

[6] 童诗白,华成英.模拟电子技术基础[M].第三版.北京:高等教育出版社,2001.

[7] 康华光.电子技术基础·数字部分[M].第五版.北京:高等教育出版社,2006.