三角测量系统优化分析及其在锡膏测厚中的应用

2013-11-12李晓敏龚发云

汤 亮, 李晓敏, 龚发云, 方 远

(湖北工业大学机械工程学院, 湖北 武汉 430068)

引入激光作为测量工具在很大程度上提高了测量系统的灵敏度和精度[1].激光三角测量法是激光视觉检测技术中的一种基本检测方法[2],其以激光为光源,激光发射器光轴与相机光轴间维持一定夹角,充分利用激光的方向性好、亮度高等优势构建光学检测系统.

1 三角测量模型

本系统三角测量模型选用线结构光以入射角度θ斜向投射至被测表面,相机垂直获取散射激光的斜射直接式三角测量方法(图1).

图 1 本系统测量原理模型图

斜向投射的线结构光在被测表面形成明亮光条,并因被测表面曲率变化而产生变形,CCD相机垂直获取变形光条图像并传输至计算机内,计算机利用图像处理技术,通过分析光条变形量求解得到被测表面的变化情况[3].

根据透镜成像原理[4],光学镜头放大倍率

.

因此,被测表面变化量

(1)

其中:L为物距;L'为像距;θ表示激光光轴和相机光轴所成夹角.由于三角测量过程中的大量硬件和系统参数会影响采集到的被测表面图像效果,因此在系统设计过程中,应全面分析各参数对成像结果的影响.

以σ表示系统测量范围,ε表示对被测表面的最小检测量:当夹角角度过小时,同等被测表面厚度所对应的光条偏移量Δv减小,此时系统测量范围σ增大,但测量精度较差(ε较大);当夹角角度过大时,同等被测表面厚度所对应的光条偏移量Δv增大,此时系统测量范围σ减小,系统测量精度较高(ε较小).因此,构建测量系统时需选取合适的夹角θ,在保证被测平面纵向偏移量显像清晰的同时满足被测数据的波动范围.

以δ0表示CCD感光靶面像元尺寸,所以线结构光条在图像内每偏移δ0时,其对应实际测量高度应满足系统测量精度要求,此时式(1)可表示为:

(2)

考虑光学镜头的成像畸变,为保证线结构光在CCD成像平面内的图像质量,光条成像区域集中在CCD感光靶面的中心1/3区域内,即Δv的最大允许范围为h/3,h表示CCD相机感光靶面的v向高度.

(3)

式中:a=h/3m,其中h取CCD芯片标准尺寸,m应小于1,因此可通过代入常规标准参数结合系统设计要求的测量范围,得到安装角度的优选区间.常见小尺寸CCD感光靶面为1/3″,其高度h为3.6 mm,此时对应系数a为1.2.当m<1或选择较大尺寸CCD时,系数a增大,此时根据系统设计测量范围所得到的最大值也随之增大(图2).由图可知,当θ<30°时,曲线的变化斜率较大,此时系统测量范围随角度变化波动较大,对安装误差角度十分敏感.为保证系统安装精度,减少人工组装系统时产生的误差干扰,可设定系统安装角度θ的一个取值下限为30°,其上限取值由具体设计要求及设备参数决定.综合式(2)和(3),得到系统优化公式:

(4)

图 2 函数σ=acot θ模型图

2 锡膏测厚系统

根据上述分析,选择合适的线结构光夹角θ,可明显减少测量系统对视觉硬件的依赖,并有效控制硬件成本.基于控制硬件成本的原则,应根据系统设计要求先对CCD相机进行选型,随后选择适合的光学镜头,最后调节安装角度优化测量系统.在表面组装工艺(SMT,Surface Mounted Technology)中,焊接前需在印制电路板(PCB,Printed Circuit Board)基板表面喷涂助焊剂以保证焊接质量.助焊剂为合金焊料粉末和焊剂系统均匀混合而成的乳浊液,具有流变特性[4-5],因主要成分为锡而称为锡膏或焊锡膏(Solder Paste).印刷锡膏的厚度信息是判定锡膏印刷质量的一项关键数据,锡膏测厚系统是针对此数据的测量系统.印刷锡膏属小尺寸薄层,其厚度波动范围小于1 mm,锡膏测厚系统设计精度ε要求小于10 μm,同时印刷锡膏长宽尺寸变化范围为3 mm左右.

在透镜成像原理[2]中,物距L、像距L'与镜头焦距f满足关系式:

(5)

因此,物距L与放大倍率m间关系式为:

L=f(1+1/m) .

(6)

光学镜头的主要参数包括焦距和最小物距,当系统工作距离小于镜头最小物距时,将无法得到被测表面的图像.所以,根据式(6)和光学镜头参数可计算得到镜头的放大倍率,并根据系统优化公式对CCD相机和光学镜头的选型进行分析,选择合理的安装角度θ优化三角测量系统.

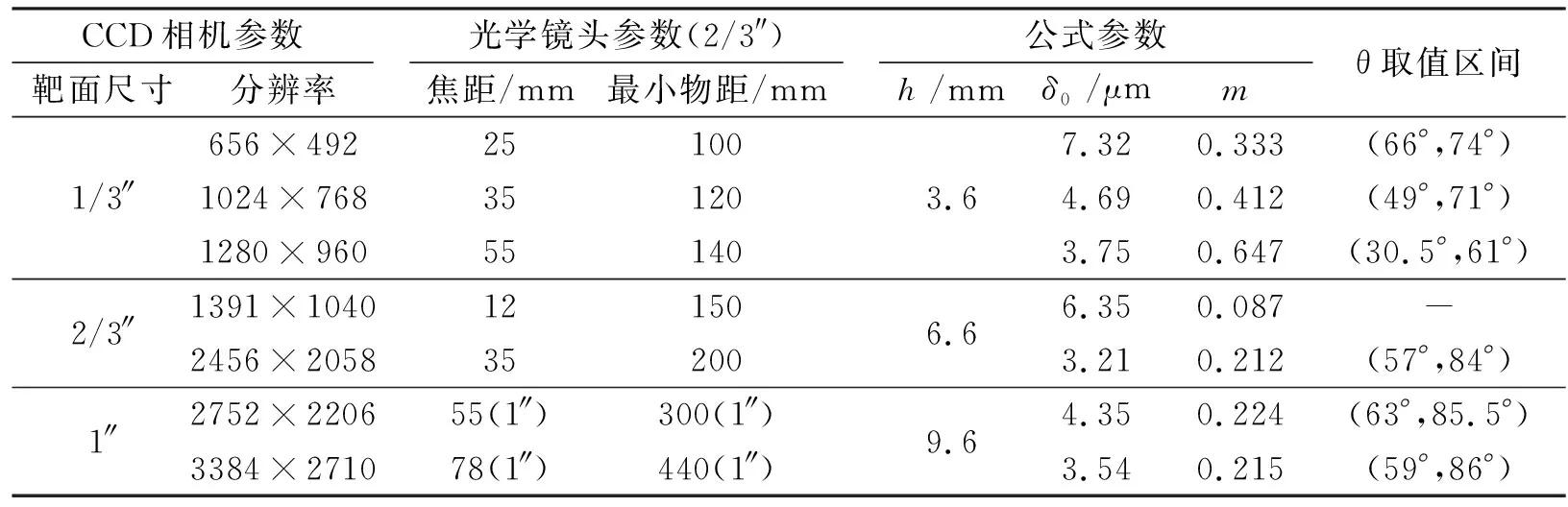

表1 三角测量系统硬件选型及分析

上述硬件选型配合方案并不唯一.因此根据锡膏测量要求,可选用2/3″靶面,分辨率为1391×1040的CCD工业相机,与固定焦距55 mm,最小物距为140 mm的光学镜头相配合,代入式(4)得到系统优化区间为(0.981,3.400),其对应的θ取值区间为(44.5°,73.5°).此时,系统测量视野为13.6 mm×10.2 mm,满足小视野测量要求.

为充分利用相机的高分辨率,应选择光学分辨率等于或略小于相机分辨率的镜头.根据光的衍射现象,光学镜头可分辨的两直线间最短距离[6]

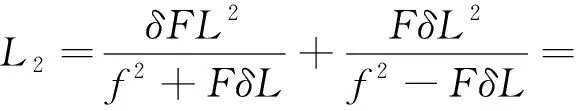

其中:f是镜头焦距;λ为照明光波波长,一般取550 nm;D为镜头孔径,D/f表示镜头相对孔径,可用于表示镜头光圈值F.考虑小视野成像时的视野亮度,光圈值F取11时,d0略小于CCD像元尺寸6.35 μm.将上述镜头参数代入景深公式,所选镜头的景深应满足1 mm的锡膏厚度波动范围,否则易造成成像模糊,影响信息提取效果.

其中:ΔL表示镜头景深,ΔL1为前景深,ΔL2为后景深;δ表示镜头成像时所形成弥散圆的最大容许直径,取CCD相机像元尺寸6.35 μm.计算得到镜头景深为1.02 mm(锡膏厚度测量要求).综上所述,根据系统优化公式所选择的光学硬件设备完全满足系统测量要求,并在可选范围内有效控制硬件成本.利用所选硬件设备组建测量系统:使用脚架1固定激光发射器,使发射器与脚架竖直方向夹角在50°左右,激光倾斜向下投射;使用脚架2固定相机,使镜头垂直向下,相机成像平面与二维检测平台平行;调整脚架2高度,使镜头与检测平台间距离略大于140 mm,固定脚架2;开启激光发射器,移动脚架1,使检测平台表面水平光条成像于相机中心偏下30像素位置,固定脚架1.此时系统硬件部分视觉模块组建完成.

图 3 锡膏测厚系统结构图

3 锡膏测厚实验

将高度为0.165 mm、长宽1 mm的标准标定块放置于实验平台检测位;调节相机和激光发射器高度,使线结构光成像于相机视野中部且成像清晰,固定相机;调节二维检测平台,对标准块进行10次不同位置状态下的高度测量,统计测量数据如表2所示.

根据数据分析结果可知,本次测量标定块的平均高度为164.326 μm,与其实际高度间绝对误差仅为0.678 μm,满足微米级设计要求;多次重复性测量的标准偏差为4.248 μm,A类测量不确定度为1.416 μm,系统测量稳定且结果可靠.同时,利用实验数据得到三角测量模型中的比例系数K≈7.117 μm/pixel.

表2 0.165mm标准块重复性测量实验结果

将SMT锡膏测试板同样放置于实验平台检测位,驱动二维检测平台,对测试版进行重复性实验,并代入比例系数K对实验数据进行分析(表3).K( μm/pixel)为7.117;平均厚度为621.306 μm;绝对误差为3.694 μm;标准差为4.559 μm;A类不确定度uA=1.520 μm.

表3 锡膏测试板重复性测量实验结果

通过机械接触测量,得到测试锡膏厚度为0.625 mm.本次测量结果的绝对误差为3.694 μm,满足系统微米级测量精度要求;标准差为4.559 μm,测量系统数据处理稳定,无明显偏差,重复性精度符合设计要求;A类测量不确定度仅为1.520 μm,证明本文所设计的SPI系统在实际测量检测工程中也具有很高的可靠性,测量系统实际应用性能强.

4 结论

本文通过对激光三角测量原理的分析,利用激光入射角度,对测量范围和测量精度两个相互制约的系统设计参数进行了有效调节,并给出合理的系统优化模型,使所得结果更具有普适的工程意义.

本文以印刷锡膏厚度检测为对象,利用所提出的系统优化公式对检测系统的硬件选型及匹配方案进行了分析和优化,在有效控制系统硬件成本的基础上,有效减弱视觉系统对硬件设备的依赖性.并构建系统平台进行重复性实验,实验结果显示,根据本文优化方法所构建的锡膏测厚系统符合设计要求,且稳定可靠.

[参考文献]

[1] 隋金雪. 激光测量关键技术及其应用研究[D]. 吉林:东北电力大学图书馆, 2005.

[2] 孙长库,何明霞,王 鹏. 激光测量技术[M]. 第二版. 天津:天津大学出版社, 2008:138-172.

[3] Luo Y P, Li B, Jiang Z D. Integrated curves measuring and reverse engineering system with laser scanning system[C]. Proceedings of the Second International Symposium on Instrumentation Science and Technology, 中国计量测试学会, 2002.

[4] 周德俭,吴兆华. 表面组装工艺技术[M]. 第二版. 北京:国防工业出版社, 2009.

[5] Wu X Y, Chung W K, Cheng J. A parallel-structure solder paste inspection system[J]. IEEE/ASME Trans. on Mechatronics, 2009, 14(05):590-597.

[6] 郁道银,谈恒英. 工程光学[M]. 第三版. 北京: 机械工业出版社, 2011.