基于Minitab的发动机转速传感器位置度量具研究

2013-11-12夏利霞

岑 武, 夏利霞

(湖北工业大学机械工程学院, 湖北 武汉 430068)

车用发动机转速传感器是汽车计算机系统的重要输入装置之一.它将汽车运行中发动机运转工况,转化成电讯号输给计算机,以便计算机调控发动机至其处于最佳工作状态.转速传感器在发动机中有着重要的作用,其加工制造质量会直接影响电讯号的转换和发送的准确性,进一步直接关系到计算机对发动机运转的控制.因此,检测转速传感器在制造中的关键尺寸是汽车正常运行的重要保证.Minitab软件是现代质量管理统计的领先者,全球六西格玛实施的共同语言,其无可比例的强大功能,可帮助进行统计计算、回归分析、时间序列分析、测量系统分析(交叉、嵌套、量具运行图等)等[1].本文基于六西格玛管理原则,在Minitab软件的控制分析下,为解决发动机转速传感器关键位置度尺寸量具研究提供理论依据和优化设计.

1 Minitab中的重复性与再现性

本文中的量具属于典型的计量型测量系统,主要的变异有5种类型:偏倚、重复性、再现性、线性和稳定性.其中,重复性和再现性变异较大,一般在做测量系统分析时,首先进行重复性和再现性分析,再做其他测量.

1.1 重复性与再现性

传统上把重复性称为“评价人内变异”.重复性是用一个评价人使用相同的测量仪器对同一零件上的同一特性,进行多次测量所得到的测量变差,它是设备本身的固有变差或能力;传统上把再现性看作“评价人之间”的变差.通常将再现性定义为由不同的评价人,采用相同的测量仪器,对同一零件的同一特性进行测量所得的平均值的变差;量具的R&R是结合了重复性和再现性变差的估计值,即[2]

.

Minitab为用户提供了Gage R&R(Crossed)模块和Gage R&R(Nested))模块.前者用于当每一被测工件都可以被多个操作者重复测量的GR&R分析,后者用于当每一被测工件不可以被多个操作者重复测量时的GR&R分析(本试验没有用到).在该模块中,Minitab提供了两种分析方法,即Xbar and R和ANOVA.这里选用ANOVA,表示将总体偏差分解为零件间的偏差、重复性和再现性(操作者偏差、操作者与被测工件之间的交互偏差)[3].

1.2 量具可接受准则

量具的重复性和再现性的可接受准则:

1)当R&R<10%时,测量系统可接受;

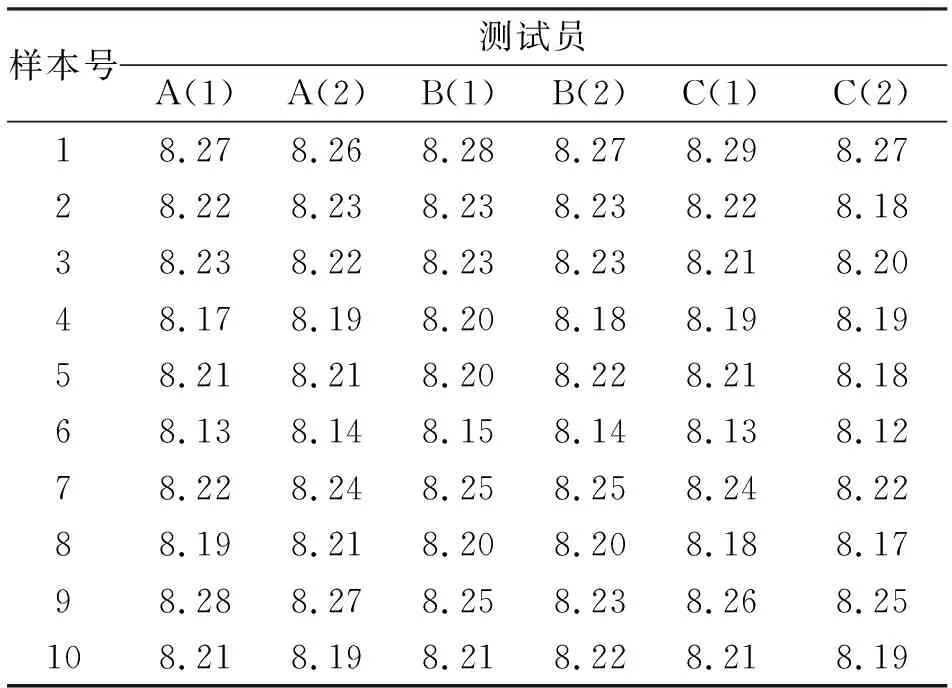

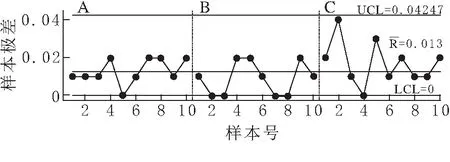

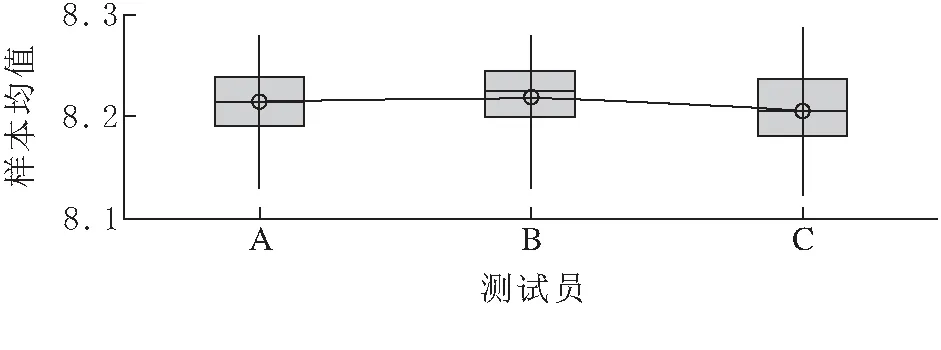

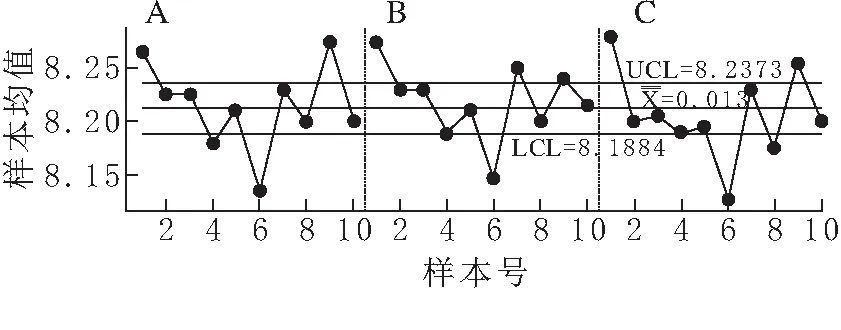

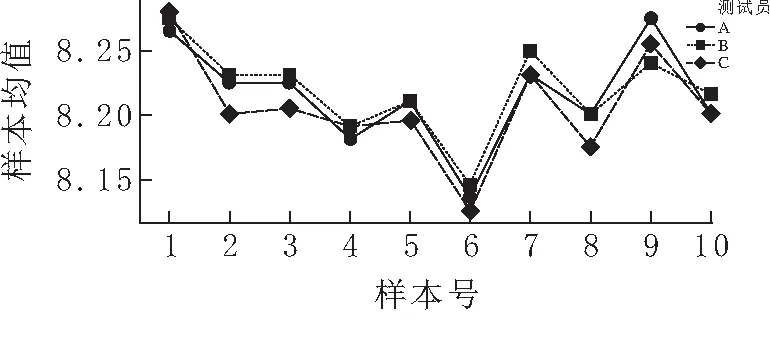

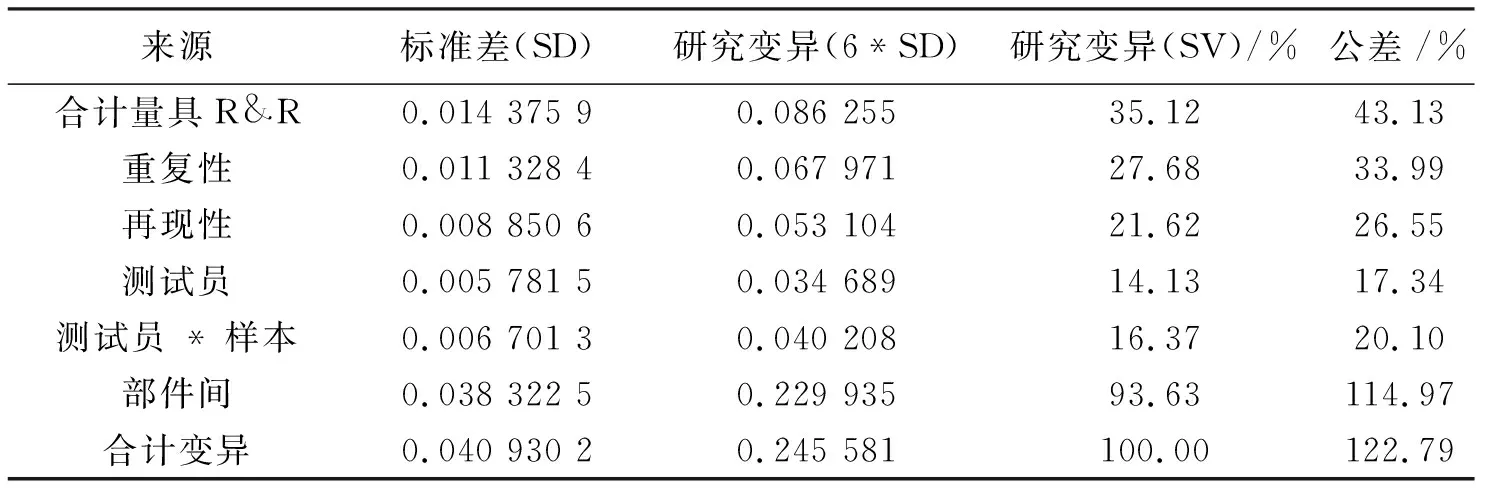

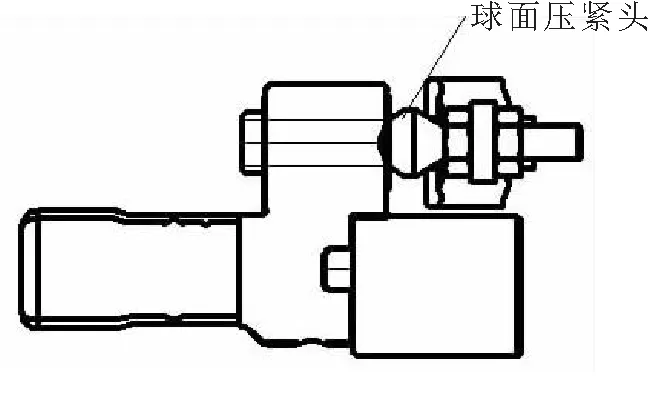

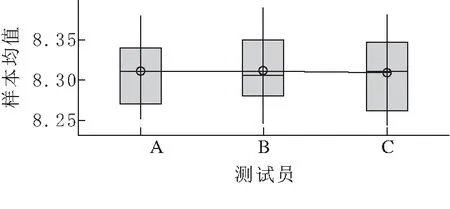

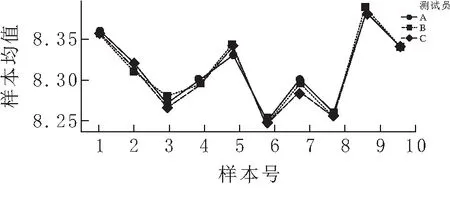

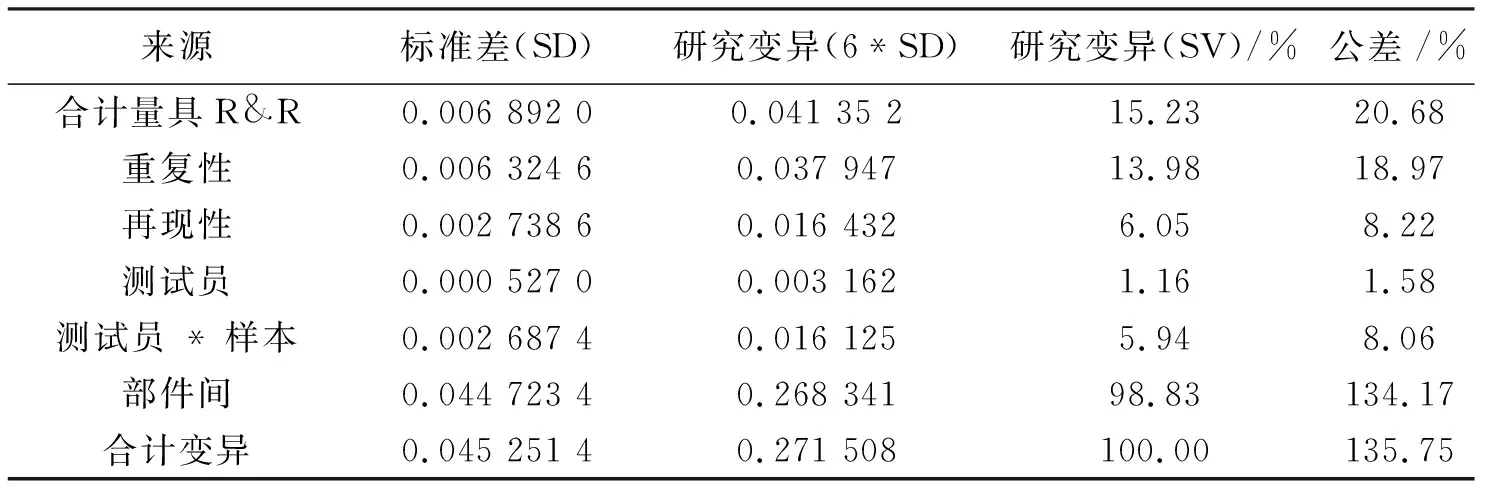

2)当10% 3)当R&R>30%时,测量系统不可以接受,必须加以改进; 4)当区别分类数ndc不小于5,测量系统可以接受[4]. 发动机转速传感位置度量具的组成见图1.测量系统通过浮动定位销、辅助定位销和快速夹钳2固定在基座上,通过快速夹钳1控制摆杆接触被测零件,在数显表上获取测量数据. 1-摆杆;2-快速夹钳1;3-数显表;4-基座;5-浮动定位销;6-快速夹钳2;7-被测零件;8-辅助定位销图 1 测量系统构成 本次试验由A、B和C 3位测试员使用上述量具对随机抽取的10件转速传感器的位置度分别进行2次检验测试,测得的数据见表1. 表1 方案一测量结果 在Minitab的表格内输入表1中的试验数据. 执行测量系统分析命令,通过软件中ANOVA法进行计量型数据的非破坏性测试的测量系统分析,选择占正态曲线下99%面积的6个标准差[6],输入规范公差0.2 mm,即可得到传感器量具的Gage R&R分析图(图2). (a)变异分量 (b)测量数据×样本号 (c)R控制图(按测试员) (d)测量数据×测试员 (e)Xbar控制图(按测试员) (f)样本号×测试员×交互作用图 2 传感器量具的Gage R&R分析图 图2a表明,样本之间的偏差构成了测量过程主要偏差,来自量具R&R、重复性和再现性的偏差占有较大比例; 图2b表明,10个零件之间存在一定的偏差,存在部分奇异度数; 图2c表明,三名测试员对各零件的测量结果都在极差控制限内,表明进行试验方式的一致性; 图2d表明,三名测试员之间没有差异; 图2e有15个点在控制限内,说明测量系统在检测各样本代表的过程偏差中失效; 图2f表明,测试员与零件之间交互作用结果中,交互作用不显著. Minitab分析后的数据结果见表2. 表2 方案一MINITAB分析的结果 可区分的类别数=3 测量系统的Gage R&R 值(SV/Toler)为43.13%,大于30%;传感器测量系统的(重复性)精度为33.99%,大于30%;其中区别分类数ndc为3,小于5.据此,测量系统是不可以接受的,需要对量具进行改进. 传感器测量系统的重复性精度存在很大的问题,问题可能存在于零件内部、仪器内部、基准内部、方法内部等.重复性变差值大于再现性,可采取下列措施:增强量具的设计结构,改善量具的夹紧或被测量产品定位的使用方式(检验点);对量具进行维护和保养.这里尝试采取更改夹紧结构的方式(图3)对量具进行优化. (a)平面压头夹紧方式 (b)球面压头夹紧方式图 3 夹紧结构更改前后对照 方案一中采用平面压紧头的方式(图3a),直接使用面接触使样件夹紧,样件表面的不平整,是可能导致测量系统的失效的原因之一;将平面压紧头改为球面压紧头,较大的球面压紧头在夹紧时压在样件带有精度的孔上(图3b),其他条件不变,重复上述试验.由A、B和C 3位测试员使用上述改进后的量具对随机抽取的10件转速传感器位置度分别进行2次检验测试,测得的数据见表3. 表3 方案二测量结果 在Minitab的表格内输入表3中的试验数据; 执行测量系统分析命令,通过软件中ANOVA法进行计量型数据的非破坏性测试的测量系统分析,选择占正态曲线下99%面积的6个标准差[6],输入规范公差0. 2 mm,即可得到以下传感器量具的Gage R&R分析图(图4). (a)变异分量 (b)测量数据×样本号 (c)R控制图(按测试员) (d)测量数据×测试员 (e)Xbar控制图(按测试员) (f)样本号×测试员×交互作用图 4 方案二传感器量具的Gage R&R分析图 图4a表明,样本之间的偏差构成了测量过程主要偏差,来自量具R&R、重复性和再现性的偏差占有比例小; 图4b表明,10个样本之间存在一定的偏差,没有出现异常度数的零件; 图4c表明,三名测试员对各样本的测量结果都在极差控制限内,表明进行试验方式的一致性; 图4d表明,三名测试员之间没有差异; 图4e有5个点在控制限内,大于80%的测量结果在控制界限外,说明测量系统有足够的灵敏性检测出各样本代表的过程偏差,试验员之间的无明显差异; 图4f表明,测试员与零件之间交互作用结果中,交互作用不显著. Minitab分析后的数据结果见表4.测量系统的Gage R&R 值(SV/Toler)为20.68%,小于30%;传感器测量系统的(重复性)精度为18.97%,小于20%;其中区别分类数ndc为9,大于5.由此,根据给定标准与实际情况,测量系统是可以接受的.说明改进达到预期效果,较第一种方案有了明显改进,但仍可以检查传感器量具的磨损、维护、零位调整和环境等因素对测量系统进行进一步改进,使重复性进一步提高. 表4 方案二MINITAB分析的结果 可区分的类别数=9 通过对发动机转速传感器位置度量具的研究,可以看出夹紧方式的选择对量具的测量结果影响很大.同时,Minitab软件作为一种质量管理分析工具,其强大而快捷的数据处理能力,配合以直观形象的图形处理和分析能力,为量具开发过程提供大量的数据和图形依据. [参考文献] [1] 李 强.基于Minitab的齿轮剃齿加工质量稳定性研究[J].机械研究与应用,2012(02):92-93,96. [2] David Banham.MSA测量系统分析参考手册[Z].Plexus China Co.,2010:38-59. [3] 王世翔.应用Minitab进行测量系统分析[J].电子工程师,2007,33(06): 15-18,24. [4] 贾绍华,李静静.测量系统重复性与再现性在产品质量管理中的应用[J].大连交通大学学报,2010,31(05):96-100. [5] 吴纯明,孔 啸,姜 坤,等.基于UG的汽车检具设计向导研究与开发[J].模具工业,2012, 38(01):19-22,28. [6] 曹勇生.用Minitab进行测量系统分析[J].轴承,2005(04): 23-25.2 量具构造与方案讨论

2.1 量具组成与工作原理

2.2 方案一:试验设计及用Minitab进行数据分析

2.3 方案二:试验设计及用Minitab进行数据分析

3 结束语