Al-Li合金搅拌摩擦焊搭接接头的疲劳性能

2013-11-05张丹丹曲文卿

张丹丹 曲文卿

(北京航空航天大学 机械工程及自动化学院,北京100191)

杨模聪

(上海飞机制造厂,上海200436)

柴 鹏

(北京航空制造工程研究所中国搅拌摩擦焊中心,北京100024)

搅拌摩擦焊(FSW,Friction Stir Welding)是一种利用高速旋转的搅拌探头与工件摩擦产生的热量,使被焊材料局部塑化的新型固相连接工艺,尤其适用于连接常规熔焊工艺难于连接的航空航天用铝锂合金材料,可避免合金元素的烧损、气孔及凝固裂纹的产生,同时能提高接头的力学性能,减轻结构重量,降低制造成本[1-4].FSW 过程节能环保、易于控制,应用于航空航天领域具有明显的经济和技术优势.

在航空航天结构中,“工”形、“Z”形和“L”形搭接结构非常普遍,采用FSW搭接技术代替传统的铆接,具有减重和提高结构整体性能的优势[5-6].在FSW搭接结构中,抗疲劳断裂特性是评定结构件使用性能最重要指标之一,深入研究各种工艺参数、焊接缺陷、组织结构等因素对接头疲劳性能的影响,将为航空航天制造领域推广和应用FSW技术、建立合理有效的疲劳评定规范提供重要的依据[7-10].

国外研究表明,FSW搭接接头性能不低于铆接,且界面成形对接头力学性能十分重要.研究认为搭接接头界面区域存在两个类似裂纹的缺陷,被Brent Christner等人定义为界面畸变(hooking)和减薄(thinning),这些缺陷均是微裂纹或微孔洞的富集带,会导致搭接接头连接界面的减小,从而降低接头的强度和寿命.Raj Talwar等人通过对飞机结构件的失效评定认为,FSW搭接结构疲劳失效位置25%出现在前进侧界面畸变位置,75%在后退侧减薄位置出现裂纹[11].本文针对 2 mm厚的Al-Li合金搅拌摩擦焊搭接接头进行疲劳试验,绘制母材与接头的疲劳S-N曲线,分析界面成形缺陷对其疲劳性能的影响.

1 试验方法和材料

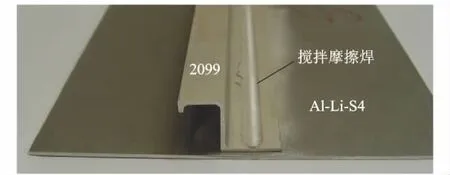

搅拌摩擦焊选用2 mm厚2099和Al-Li-S4铝锂合金轧制板材作为母材,采用焊机FSW2-4CX-006焊接获得“Z”型搭接接头,如图1所示.

图1 “Z”型搭接结构示意图

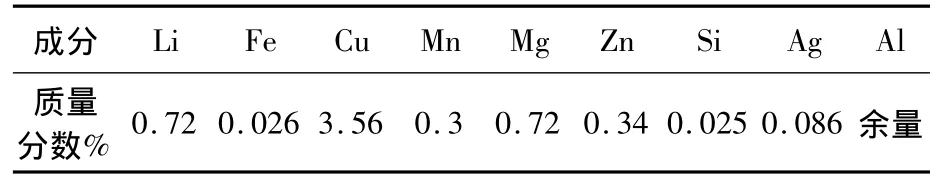

FSW搅拌头采用直径10 mm的双圆环轴肩和直径3.4 mm的圆锥形搅拌针,焊接工艺参数中旋转速度为800 r/m,焊速为200 mm/min,采用长度为2.8 mm和2.5 mm搅拌针进行焊接,分别得到搭接接头1和搭接接头2.母材Al-Li-S4的化学成分见表1.

表1 Al-Li-S4铝锂合金母材的化学成分

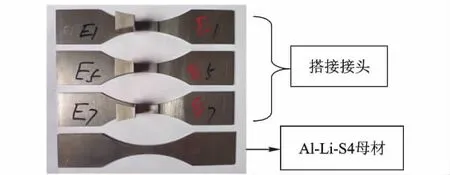

焊后沿垂直焊缝的方向截取试样,经打磨抛光后利用光学显微镜观察微观组织.拉伸试验选用标准中板形试样,试样宽度为30 mm,总长为190 mm,标距为70 mm,采用WDW3050型试验机进行拉伸.疲劳试验按照航标HB5287-96《金属材料轴向加载疲劳试验方法》在GZ-100C型高频疲劳试验机上进行,正弦波形,振频100Hz,应力比R=0.1.疲劳试样如图2所示,试样中部为焊缝,两侧受到疲劳拉伸循环应力作用.另外采用JSM-5800扫描电镜(SEM,Scanning Electron Microscope)观察试样的疲劳断口形貌,分析断裂位置.力学性能试验中每组试样5个,取平均值.

图2 疲劳试样

2 试验结果与分析

2.1 微观组织分析

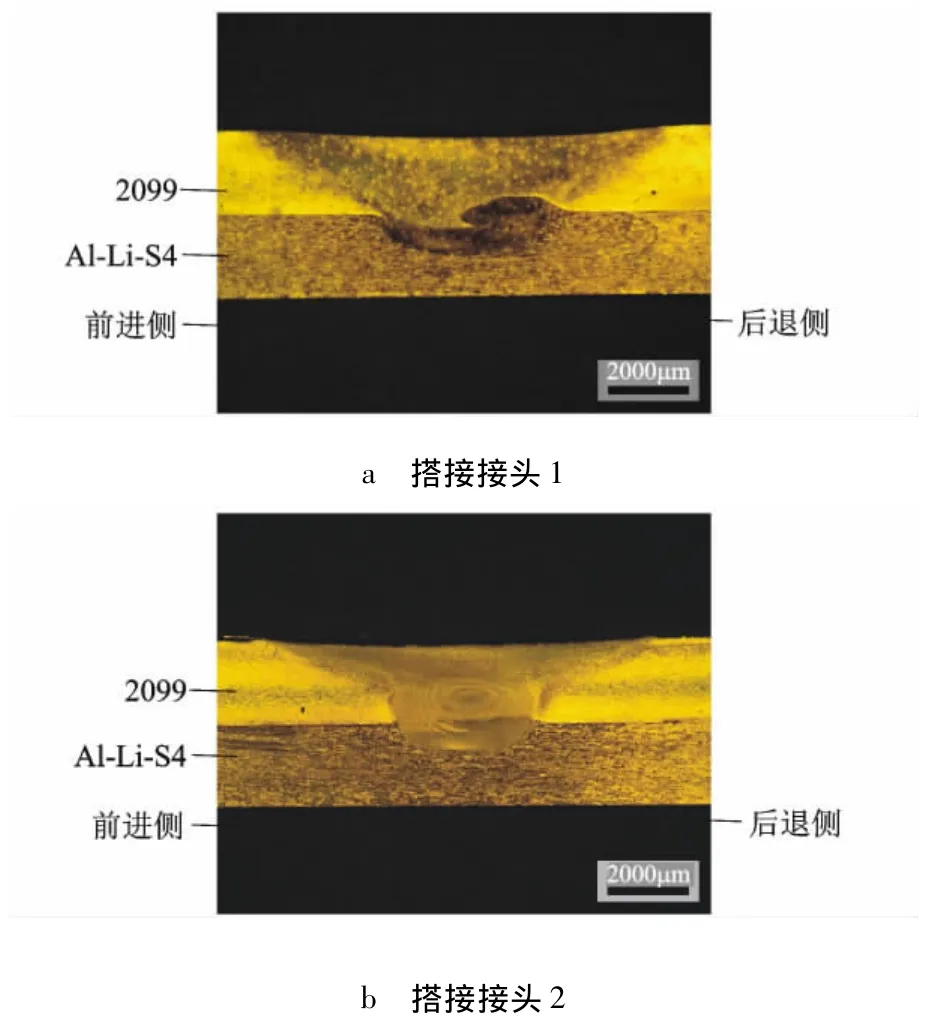

如图3搭接接头的宏观形貌所示,搅拌针长度极大影响塑性材料的流动和热输入量,最终形成不同的焊核区形态.当搅拌针长度为2.8 mm时,焊核区塑性材料从前进侧流动到后退侧出现堆积(图3a).当搅拌针长度为2.5 mm时,塑性材料流动较均匀,在搭接界面位置形成典型的“洋葱环”结构(图3b).另外,在两种搭接接头的后退侧都形成“冷搭接缺陷”,这是由于后退侧的界面金属存在两个方向的流动,两个方向的材料在流动过程中出现交叉混合,材料顺着搅拌针向着焊缝内部流动,就会出现搭接界面平移的现象[6].

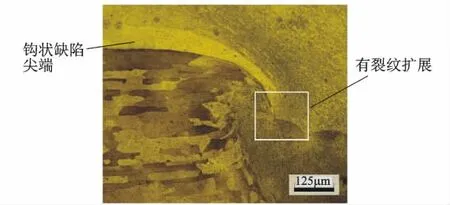

进一步观察发现,搭接接头1前进侧搭接界面向下部 Al-Li-S4母材弯曲,在热机影响区(TMAZ,Thermal-Mechanically Affected Zone)出现“钩状缺陷”.同时在钩状尖端还发现3个不同方向的裂纹扩展,容易引起应力集中,在受到疲劳载荷时,应力集中区会发生微区循环塑性变形,并受到周围弹性区的约束,这种局部塑性循环区会导致疲劳裂纹的扩展,影响接头的疲劳寿命.另外,钩状缺陷使原始搭接界面深入到下部母材当中,令接头受拉承载的有效板厚减少,降低接头的力学性能(如图4a).通过图4b观察看出,当搅拌针长度变为2.5mm时,前进侧钩状缺陷的形状尺寸较接头1有了明显改善,即原始搭接界面沿90°方向扩展约0.05 mm,钩状尖端无裂纹扩展.已有研究表明:钩状缺陷是由塑性金属在垂直方向上流动所造成的界面畸变,常常出现在搭接接头中,与所选焊接工艺参数、搅拌头形状尺寸等因素有关[12].

图3 FSW搭接接头的宏观形貌

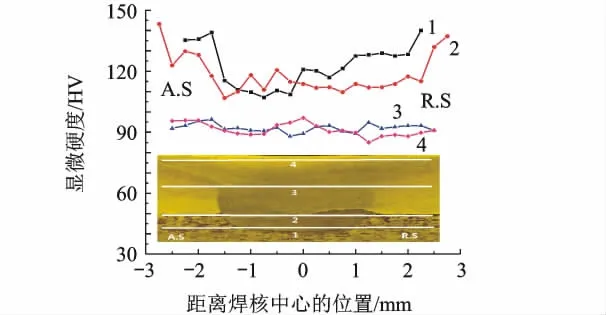

a 搭接接头1

通过测试搭接接头2的显微硬度发现(如图5):焊核区的硬度低于 HAZ,仅为母材硬度的70%~80%,且前进侧 TMAZ硬度最低,说明TMAZ的钩状缺陷会降低接头硬度.另外由于TMAZ受到不平衡的热机作用,存在较大的残余应力、晶粒变形与粗大以及不均匀分布的析出相,且前进侧受到的剪切应力与组织变形程度均高于后退侧,因此前进侧的TMAZ硬度最低.

图4 搭接接头前进侧TMAZ的“钩状”缺陷

图5 FSW搭接接头2显微硬度

接头不同区域的硬度值变化,与不同的晶粒尺寸、析出强化相以及组织状态等因素有关,焊核区再结晶晶粒虽然较HAZ细化,但由于直接受到搅拌针的搅拌摩擦作用,峰值温度最高,沉淀相粒子将发生固溶、析出过程,影响焊核区硬度.

综上所述,采用不同长度的搅拌针带来不同的焊核区形态,也影响接头的界面成形性能.典型的界面缺陷——钩状缺陷的形状尺寸与搅拌针的长度有关,若搅拌针长度不适宜,容易导致金属材料流动不均匀,使TMAZ出现钩状缺陷,引起应力集中和裂纹扩展,降低接头的力学性能.另外,选择良好的焊接工艺参数是获得良好接头疲劳性能的前提.其中,不同的焊接工艺参数决定了不同的热输入量,这就在很大程度上决定了焊接过程中的冶金转变,如增溶作用、二次析出和沉淀相长大等,同时决定焊缝组织的强度,从而影响接头的疲劳性能.

2.2 搭接接头的疲劳试验

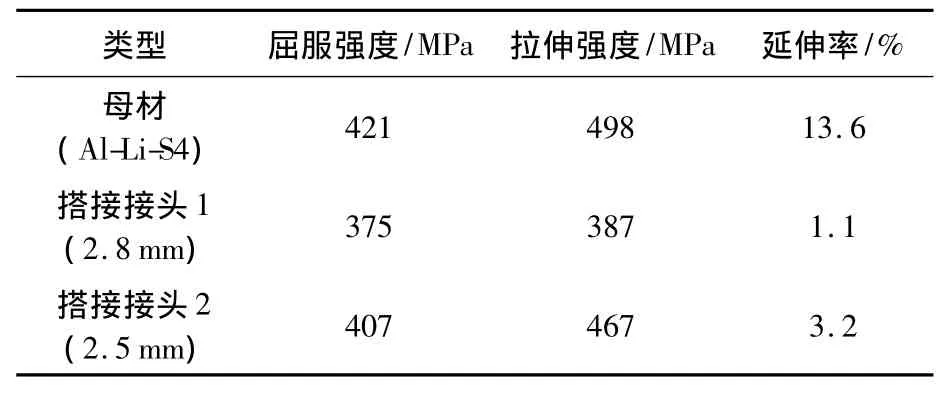

表2给出了Al-Li-S4母材及两种搭接接头的静力拉伸性能,在拉伸过程中,搭接接头的塑性变形能力较弱,屈服阶段不明显,接头的延伸率低,最高仅达到母材的24%.究其原因,主要是由于搭接接头前进侧存在“钩状缺陷”,引起应力集中,导致裂纹的萌生及扩展,同时减小了焊接板的有效承载厚度.而后退侧的“冷搭接缺陷”则会严重影响搭接接头的有效搭接宽度,使得搭接界面的承载面积减小,最终降低接头的力学性能.

另外,通过对比可以看出,搅拌针长度对搭接接头的拉伸力学性能有明显影响,搭接接头2的强度及延伸率较接头1分别提高了18%和16%,抗拉强度为467 MPa,达到母材的94%.

表2 母材与搭接接头拉伸性能

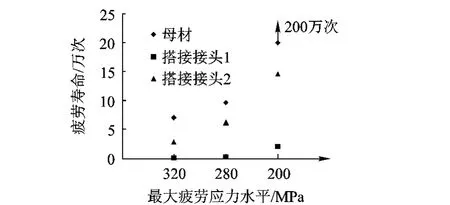

如图6所示,疲劳试验对比了不同搭接接头与Al-Li-S4母材在3个不同疲劳应力(即疲劳循环应力中最大应力)水平下的疲劳寿命.搭接接头1在较低的疲劳应力200 MPa条件下,疲劳寿命不超过2万次,说明搭接接头1的疲劳性能很差.当搅拌针长度改为2.5 mm时,搭接接头2的疲劳寿命有了明显提高,在280 MPa疲劳应力下,接头疲劳寿命达到6.2万次;但在200 MPa疲劳应力下,母材达到200万次未断,而接头2疲劳寿命仅为15万次.

图6 母材与搭接接头疲劳性能对比

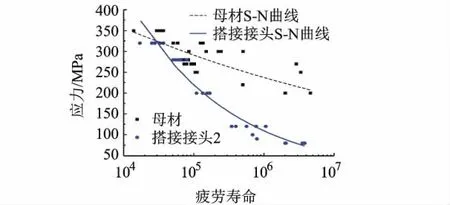

图7建立了搭接接头2与Al-Li-S4母材的疲劳S-N曲线,分析可知:搭接接头在高疲劳应力水平下,疲劳寿命接近母材,但随着疲劳应力水平降低,接头疲劳寿命急剧下降,200万循环周次下的疲劳强度为80 MPa,仅是母材的35%.

图7 母材与搭接接头疲劳S-N曲线

根据断裂力学理论,一个含有初始裂纹(长度为a0)的构件,当承受静载时,只有当应力水平达到临界应力σc时才会发生失稳扩展.但如果构件承受疲劳循环应力作用时,初始裂纹一开始就会发生缓慢扩展,当裂纹长度达到临界裂纹长度ac时,构件就会发生破坏.故在高周疲劳范围,应力集中即TMAZ钩状缺陷位置,对于裂纹的萌生和扩展起决定性的影响,是发生疲劳破坏的薄弱环节,控制结构的疲劳寿命.

2.3 疲劳断口形貌

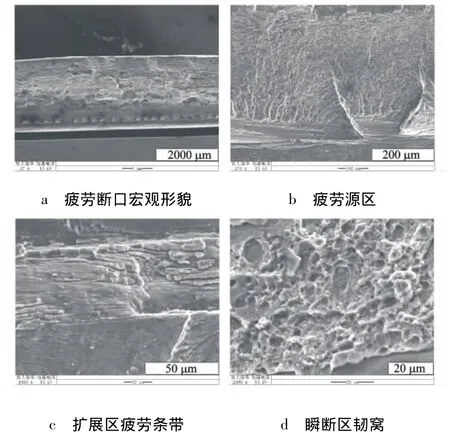

图8a和图8b分析认为,搭接接头1疲劳断裂是从前进侧的“钩状缺陷”起裂,疲劳源呈现线源特征,说明钩状尖端的裂纹引起缺口效应,导致局部塑性应变集中,引发疲劳裂纹的早期扩展.图8c为疲劳扩展区的疲劳条带以及垂直于扩展方向的二次裂纹,疲劳条带是疲劳断口典型的微观特征,其粗细间距与交变应力有近似对应的关系.图8d为瞬断区断口形貌,由于裂纹的不断扩展,使剩余面积逐渐减小,当剩余面积不足以承受外载荷时,裂纹就发生失稳扩展以至断裂.图中韧窝分布不均,细小且浅,说明瞬断区塑性变形少.

图8 搭接接头1疲劳断口(SEM)

图9 搭接接头2疲劳断口(SEM)

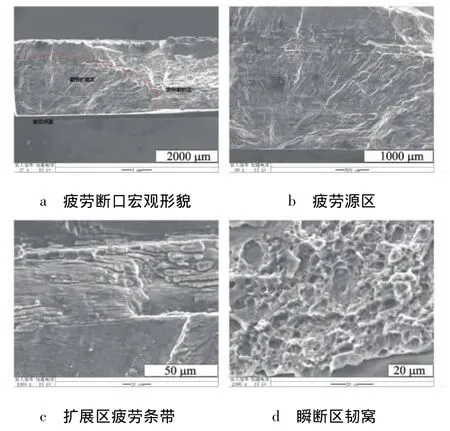

通过图9分析可知,搭接接头2的疲劳断裂从前进侧TMAZ起裂,呈现典型的单源特征,同时疲劳扩展区的疲劳条带明显,说明接头2的疲劳性能有所改善.由于TMAZ受到探针的剪切作用,晶粒发生较大变形,同时受到钩状缺陷的影响,硬度值最低,所以接头容易在TMAZ发生疲劳破坏.从图9d瞬断区形貌可以看出,韧窝是微孔聚集长大的结果,韧窝内大多包含一个夹杂物或第二相,图中韧窝细小且浅,存在撕裂棱.

3 结论

当采用转速为800 r/m,焊速为200 mm/min,搅拌针长度为2.5mm的工艺参数焊接时,接头的强塑性最佳,抗拉强度达到 467 MPa,为母材的94%.

采用不同长度的搅拌针焊接,产生了不同的焊核区形态,影响了接头的界面成形性能.典型的界面缺陷——“钩状缺陷”出现在前进侧的TMAZ,其形状尺寸与搅拌针长度有关.钩状缺陷容易引发裂纹的萌生及扩展,导致应力集中,减少接头的有效承载厚度,降低其力学性能.

搭接接头疲劳S-N曲线表明:在高疲劳应力水平下,搭接接头的疲劳寿命接近母材;但随着疲劳应力水平降低,接头的疲劳寿命急剧下降,200万循环周次下的疲劳强度为80 MPa,仅达到母材的35%.

搭接接头的疲劳断口分析表明:搭接接头在前进侧的TMAZ发生疲劳破坏,当“钩状”尖端无裂纹扩展时,接头的疲劳性能较好,疲劳源区呈现单点源特征且疲劳条带明显.

References)

[1]王大勇,冯吉才,王攀峰.搅拌摩擦焊接Al-Li合金接头的微观组织及力学性能[J].金属学报,2004,40(5):504-508 Wang Dayong,Feng Jicai,Wang Panfeng.Microstructures and mechanical properties of Al-Li alloy friction stir weld[J].Journal of Acta Metallurgica Sinica,2004,40(5):504-508(in Chinese)

[2] Lertora E,Gambaro C.AA8090 Al-Li alloy FSW parameters to minimize defects and increase fatigue life[J].Int J Mater Form,2010,3:1003-1006

[3] Cavaliere P,Cabibbo M,Panella F.2198 Al-Li plates joined by friction stir welding:mechanical and microstructural behaviour[J].Materials and Design,2009,30:3622-3631

[4] Wei Shitong,Hao Chuanyong,Chen Jichun.Study of friction stir welding of 01420 aluminum-lithium alloy[J].Materials Science and Engineering,2007,452:170-177

[5]栾国红.飞机制造中的搅拌摩擦焊技术及其发展[J].航空制造技术,2009,20:26-31 Luan Guohong.Fricition stir welding technology and its development in manufacturing of aircraft[J].Journal of Aeronautical Manufacturing Technology,2009,20:26-31(in Chinese)

[6]刘红兵,陈洁,占小红,等.铝合金搅拌摩擦焊搭接焊的研究概述[J].热加工工艺,2011,40(19):126-132 Liu Hongbing,Chen Jie,Zhan Xiaohong,et al.Review on friction stir lap welding of aluminum alloy[J].Journal of Hot Working Technology,2011,40(19):126-132(in Chinese)

[7]曹丽杰,张朝民,郭洋,等.铝合金搅拌摩擦焊接接头疲劳行为的研究[J].兵器材料科学与工程,2010,33(3):92-96 Cao Lijie,Zhang Chaomin,Guo Yang,et al.Fatigue behavior of friction stir welded aluminum alloy joints[J].Journal of Ordnance Material Science and Engineering,2010,33(3):92-96(in Chinese)

[8]周才智,杨新岐,栾国红.搅拌摩擦焊接头疲劳行为研究现状[J].稀有金属材料与工程,2006,35(7):1172-1176 Zhou Caizhi,Yang Xinqi,Luan Guohong.Research progress on the fatigue behavior of friction stir welded joints[J].Journal of Rare Metal Materials and Engineering,2006,35(7):1172-1176(in Chinese)

[9] Fersini D,Pirondi A.Fatigue behaviour of Al2024-T3 friction stir welded lap joints[J].Engineering Fracture Mechanics,2007,74:468-480

[10] Liu H J,Fujii H,Maeda M,et al.Tensile properties and fracture locations of friction-stir-welded joints of 2017-T351 aluminum alloy[J].Journal of Materials Processing Technology,2003,142:692-696

[11]郭晓娟,董春林,康举,等.搅拌摩擦焊搭接界面缺陷初步研究[C]//第十五次全国焊接学术会议论文集.北京:中国机械工程学会,2010 Guo Xiaojuan,Dong Chunlin,Kang Ju,et al.Preliminary study on interface defects of friction stir welded lap joints[C]//The 15th National Welding Conference.Beijing:Chinese Mechanical Engineering Society,2010(in Chinese)

[12]徐效东,杨新岐,吴铁,等.铝合金搅拌摩擦焊搭接接头工艺及组织性能研究[J].金属铸锻焊技术焊接学报,2010,39(15):125-129 Xu Xiaodong,Yang Xinqi,Wu Tie,et al.Study on microstructure and properties of friction stir welded lap joints of aluminum alloy[J].Journal of Hot Working Technology,2010,39(15):125-129(in Chinese)