大型飞机起落架收放控制系统仿真

2013-11-05屠毅肖翔李楠

屠 毅 肖 翔 李 楠

(中国商用飞机有限公司上海飞机设计研究院,上海201203)

起落架收放控制是起落架控制系统主要功能之一,其设计的优劣直接影响飞机的安全性和经济性.起落架收放控制系统设计受到多种条件约束,随着对飞机性能要求越来越高,为了减小飞机起飞时的气动阻力,加快爬升速度,要求飞机起落架在离地后较短时间内收起,设计需满足收上时间限制;为克服起落架收放时气动阻力、重力、摩擦力及惯性力等因素产生的载荷,保证起落架能够顺利收起和放下,并有一定安全余量,需要根据飞机液压系统能力,设计足够的收放作动筒尺寸;考虑飞机经济性,需要优化作动筒尺寸,减轻系统重量.大型飞机起落架控制系统包含大量的管道、控制阀门、作动筒等元件,存在多条液压支路,各支路的流量特性和负载特性相互影响;在收放过程中,气动载荷、重力载荷等因素随着收放角度改变不断变化,从而作动筒负载随之变化,直接影响收放系统的压力、流量分布和起落架收放时间.可以看出,系统设计计算需加入大量阀门、管道特性数据,及多种飞行状态下的作动器载荷曲线及液压系统压力-流量特性曲线,一个具有优异数据管理功能的仿真平台对于系统设计意义重大.AMESIM[1-3]、EASY5[4]等在液压系统仿真领域有很多应用先例,近些年,流体系统仿真平台Flowmaster凭借其优异的线性化算法、简洁直观的界面及强大的数据处理能力,在航空领域各种流体系统仿真中得到广泛应用[5-9],该平台尤其适用于复杂多组件系统级仿真分析.

本文的工作基于Flowmaster平台,建立大型飞机起落架收放控制系统仿真模型,并进行典型飞行状态仿真分析,指导起落架收放控制系统设计.

1 起落架收放控制系统工作原理

带舱门的起落架系统正常收放动作过程如下,首先前、主起落架舱门上位锁开锁,然后前、主起落架舱门作动筒动作打开舱门.舱门打开后,起落架下位锁作动筒动作,将下位锁解锁,之后,前、主起落架作动筒开始动作,将起落架收上并锁住.起落架收上之后,各起落架舱门在舱门作动筒的驱动下开始关闭,并最终通过舱门上位锁锁住,这样便完成了起落架收上过程.同样,起落架正常放下过程包括舱门打开,起落架放下并锁上,舱门关闭.

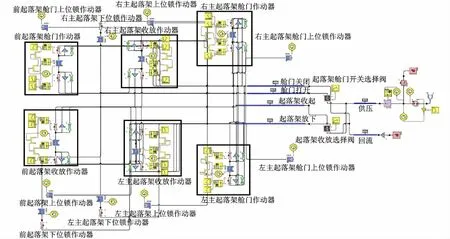

图1为典型带舱门的大型飞机起落架收放控制系统液压架构,它由起落架控制阀,各起落架收放作动器、上位锁和下位锁作动器,各起落架舱门开关作动器及上位锁作动器组成.如图1所示,来自液压系统的高压油液,首先进入起落架收放控制阀门,该阀门接受起落架控制单元的信号,通过阀门位置的选择,控制起落架收放及舱门的开关动作.阀门引出四路,将高压油液供往各作动器,用于起落架收放和舱门开关过程供压及对应逆向过程的回油,各支路流量根据作动器的负载和管路、阀门的流阻特性分配.

图1 起落架控制系统液压架构

2 仿真模型的建立

2.1 起落架控制阀门

收放控制系统使用2个三位四通换向阀门进行起落架收放及其舱门开关控制.起落架收放选择阀3个位置分别对应起落架收上、起落架放下及隔断;起落架舱门开关选择阀3个位置分别对应起落架舱门打开、起落架舱门关闭及隔断.图2所示仿真模型中,各阀门连接一个信号发生器,用于输入阀门的位置信号.每个换向阀对应的多条流路的流阻特性单独设置.

图2 起落架控制阀模块仿真模型

2.2 起落架收放作动筒

起落架收放作动筒模块包括液压缸、单向阀和流量控制阀.

如图3所示,在作动筒两端各自连接流量控制阀、单向阀和用于缓冲的节流阀.起落架收放过程中,由于作动器负载随着起落架收放角度改变而不断变化,因此需要根据起落架收放角度计算相应的作动器负载.

图3 起落架作动器模块仿真模型

图3中的活塞杆行程模块用于计算作动器活塞杆行程,传递给负载输入模块,在其中将行程转换为收放角度,计算与之对应的收放过程负载情况,输入给作动筒.作动筒行程末端有节流阀式缓冲装置,如图3所示,活塞行程值作为输入量传递给两端的缓冲模拟模块,通过编写脚本程序实现在作动器行程末端液压油仅从节流阀流出,减缓活塞杆对作动筒的冲击.

2.3 液压源

液压系统使用发动机驱动恒压变量柱塞泵供压,该柱塞泵通过改变自身的出口油量,维持系统出口压力稳定,液压泵出口有相应的泄压阀用于高压保护.从液压泵出口到起落架控制阀门入口,会经过管道和阀门元件,产生沿程压降,对于起落架控制系统而言,不需要了解这些压降由哪些元件产生,系统设计的输入是该控制系统入口的液压压力-流量特性曲线.因此,在仿真模型中,在柱塞泵后接入一个自由计算模块,用来计算液压油从柱塞泵出口到控制阀门入口过程中,对应不同流量下的压降情况,如图4所示.

图4 起落架控制系统液压源模块仿真模型

2.4 系统集成

子模块建模完成之后,通过管道阀门连接,集成为完整的起落架收放控制系统仿真模型,如图5所示.

图5 起落架控制系统仿真模型

3 起落架收放控制系统仿真及分析

根据液压系统的压力-流量特性,不同输出压力,液压油的最大输出流量是不同的.作动器动作需要的液压压力越大,液压系统能够供应的最大液压流量越小,反之越大.对于同样的作动器负载力,作动器直径增大,驱动作动器所需的液压压力减小,起落架收放系统具有更大的安全余量.作动器直径增大,单位液压流量产生的作动器活塞杆的运动速度减小,减慢收放速度;但另一方面,由于需要的驱动压力小,对应液压系统可提供的最大液压流量增大,又能起到加快收放速度的作用.因此设计时需要进行权衡优化,通过大量设计计算,得到最合适的作动器尺寸.

对于起落架收放控制系统,起落架控制阀门入口压力由各作动筒克服其负载所需最大驱动压力决定.因此,如果各作动器的尺寸设计不合理,驱动各作动器所需的液压压力相差很大,便容易导致收放过程中,液压油会先从某个或某几个作动器流走,直到这些作动器到达行程末端,其他作动器才开始动作,从而导致各起落架收放过程不同步,减慢整体收放速度.

因此,起落架控制系统设计,需要根据负载条件,调整作动器及其对应的流量控制阀尺寸参数,进行匹配计算,优化各作动器的流量分配.

3.1 仿真输入条件

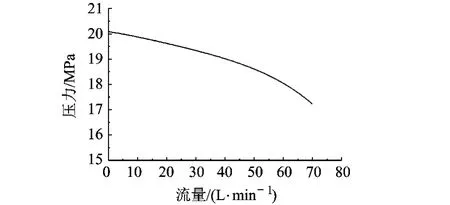

液压系统的压力-流量特性为起落架收放控制系统设计的输入条件之一,液压系统供压能力大小直接影响作动器尺寸设计,仿真模型中液压系统压力流量特性如图6所示.

图6 液压系统压力流量特性

起落架收放过程负载也是起落架控制系统设计输入条件.起落架收放过程中存在多种载荷因素,包括起落架的重力载荷、气动载荷、摩擦阻力等,在收放控制系统仿真时,作为输入条件,将各种载荷转换为对应收放角度下作用于各作动器的负载曲线.图7和图8分别为一组给定的主起落架和前起落架作动器负载随收放角度变化的曲线,主起落架0°为放下状态,80°为收上状态,前起落架0°为放下状态,100°为收上状态.

系统的其他输入条件还包括管道、弯头、阀门的结构尺寸及流阻参数等.

3.2 仿真结果及分析

本节以起落架收上过程仿真计算结果为例,分析作动器尺寸对于系统压力、流量及起落架收上时间的影响,仿真过程输入条件均采用正常飞行状态下对应数据曲线.

图7 主起落架收上作动器负载

图8 前起落架收上作动器负载

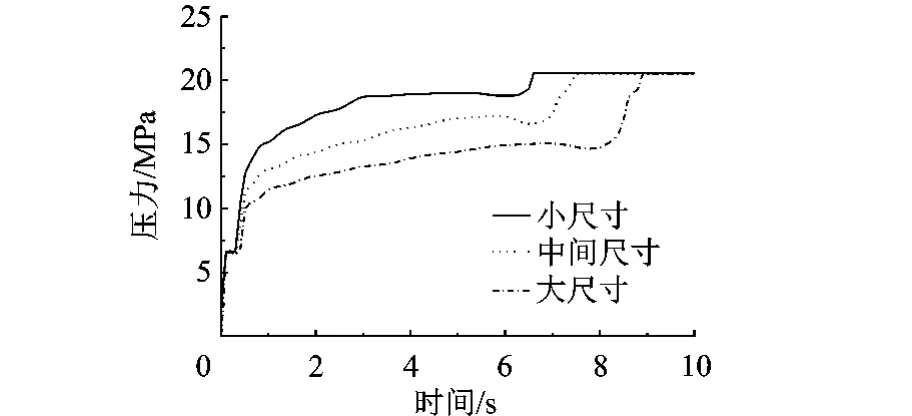

图9为起落架控制系统入口压力曲线.如图所示,在初始阶段很短时间内,入口压力阶梯上升,此过程为起落架下位锁解锁作动器解锁的过程,解锁作动器负载较小,因此液压源输出压力小.解锁之后,前起落架和主起落架开始动作,系统入口压力随着负载变化.目前设计状态下,克服主起落架负载所需液压压力更大,因此系统压力由主起落架负载决定,见图7,随着起落架逐步收上,收放角度增大,系统的负载开始增大,起落架控制阀入口压力逐步提高,在收上过程的末尾阶段,主起落架负载略有下降,在起落架完全收上之后,液压系统输出维持最大压力不变.从图9中还可以看出,作动器尺寸越大,对应入口压力越小,因为在同样的负载力情况下,越大的作动器尺寸对应需要的液压驱动压力越小.

图9 流量控制阀入口压力情况

图10和图11分别为三种尺寸下,前、主起落架收上过程时间的计算结果.从图中可以看出,该设计条件下,对应作动器尺寸越小,起落架收上时间越短.这是由于各尺寸下作动器液压压力需求在大部分时间内均保持在最大流量对应的可供最大压力以下(见图6与图9).因此,三种尺寸分别对应的起落架的收放流量均能维持在液压系统可提供的最大流量值附近.在流量相近的情况下,作动器尺寸越小,收上时间越短.

图10 前起落架收上过程时间

图11 主起落架收上过程时间

4 结束语

本文研究大型飞机起落架收放控制系统仿真计算方法,基于Flowmaster平台建立了系统仿真模型,并进行正常飞行状态下系统仿真,针对不同作动筒尺寸对仿真结果进行对比分析,结果表明,作动器尺寸对系统的压力-流量特性和起落架的收上时间影响很大,大的作动器尺寸需要的液压驱动压力小,能够保证系统有更大的安全余量,但在相同的液压流量情况下,对应的收上时间更长.较小尺寸在相同液压流量情况下,对应收上时间更短,但需要更大的驱动压力.因此,系统设计需要综合考虑这些因素,合理选择作动器尺寸,满足设计收放时间的同时,保证足够安全余量.

起落架控制系统仿真帮助设计师熟悉系统工作过程,了解元件尺寸参数、外部载荷和液压系统压力流量特性等因素对系统的影响,从整体上把握系统,帮助在设计过程中能够方便地完成大量工作状态和元件尺寸下的系统计算,实现系统参数的调整及优化,对于系统设计意义重大.

References)

[1]唐毅,魏鑫,曹克强.基于AMESim的某型飞机液压系统仿真研究[J].机床与液压,2007,35(6):198-200 Tang Yi,Wei Xin,Cao Keqiang.The simulation of aero hydraulic system based on AMESim[J].Machine Tool& Hydraulics,2007,35(6):198-200(in Chinese)

[2]王红玲,逯九利,田广来.基于AMESim的飞机防滑刹车系统数字仿真研究[J].机床与液压,2011,39(7):117-120 Wang Hongling,Lu Jiuli,Tian Guanglai.Simulation research of aircraft braking system based on AMESim[J].Machine Tool &Hydraulics,2011,39(7):117-120(in Chinese)

[3] Kong W,Sim C,Kim J.Modeling of a hydraulic power steering system and Its application to steering damper development[R].SAE 2005-01-1263,2005

[4]张强,于辉,童明波.某型飞机起落架收放过程仿真[J].流体传动与控制,2009(2):29-31 Zhang Qiang,Yu Hui,Tong Mingbo.Simulation of extending and retracting process for aircraft landing gear[J].Fluid Power Transmission and Control,2009(2):29-31(in Chinese)

[5] Tu Y,Lin G P.Dynamic simulation of aircraft environmental control system based on Flowmaster[J].Journal of Aircraft,2011,48(6):2031-2041

[6] Rowland P,Longvill M,Austin k,et al.Developing of the modeling environment for the simulation of an aircraft hydraulic system[R].AIAA 2000-5600,2000

[7]陈博,杨国平,高军浩,等.基于Flowmaster的液压冲击器动态特性仿真研究[J].机床与液压,2011,39(11):95-97 Chen Bo,Yang Guoping,Gao Junhao,et al.Dynamic characteristics simulation research of hydraulic impactor based on Flowmaster[J].Machine Tool& Hydraulics,2011,39(11):95-97(in Chinese)

[8]屠毅,林贵平,李国栋.基于Flowmaster的运输机供氧系统仿真[J].北京航空航天大学学报,2009,35(11):1306-1310 Tu Yi,Lin Guiping,Li Guodong.Computer analysis of transport aircraft oxygen system based on Flowmaster[J].Journal of Beijing University of Aeronautics and Astronautics,2009,35(11):1306-1310(in Chinese)

[9] 李彦江,刘永寿,姜志峰,等.飞机燃油系统功能仿真分析[J].航空计算技术,2009,39(4):113-116 Li Yanjiang,Liu Yongshou,Jiang Zhifeng,et al.Analysis of functional simulation of aircraft fuel system[J].Aeronautical Computing Technique,2009,39(4):113-116(in Chinese)