冷弯薄壁型钢螺钉连接抗剪性能试验研究

2013-10-30李元齐马荣奎宋延勇潘斯勇

李元齐,马荣奎,宋延勇,潘斯勇

(同济大学 土木工程学院,上海 200092)

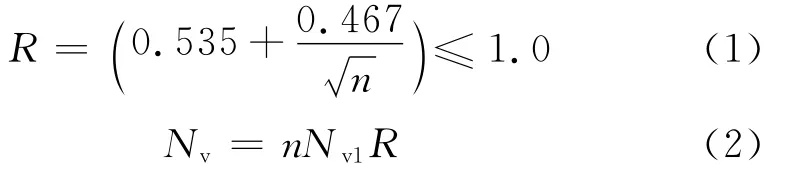

螺钉连接施工便利,外形美观,连接刚度好,承载能力高,是目前2mm以下冷弯薄壁型钢结构最主要的一种连接方式.随着冷弯薄壁型钢结构的迅猛发展,螺钉连接性能日益受到重视.1990年,美国康奈尔大学的Pekoz教授[1]通过对3500多个冷弯薄壁型钢螺钉连接承载力试验结果的研究,提出了钢板与钢板螺钉连接承载力设计计算公式,该公式被美国规范 AISI 1996[2]所采纳.2002年,LaBoube等[3]发现,在螺钉和钢板型号不变的条件下,多颗螺钉连接时每颗螺钉连接的平均承载力与单颗螺钉连接相比有所降低,他将这种现象定义为“群效应”,并给出了考虑“群效应”的螺钉连接抗剪承载力计算方法,如式(1)和(2)所示.

式中:R为群效应折减系数;n为螺钉数目;Nv1为单颗螺钉连接的抗剪承载力;Nv为考虑“群效应”的螺钉连接抗剪承载力.其中,群效应折减系数R是根据螺钉间距为3倍钉距试件的试验结果得到的,且该公式只适用于斜拔和承压破坏.

国内近几年做过一些相应的研究[4-8],但不够系统.基于欧洲建议[9],现行国家标准《冷弯薄壁型钢结构技术规范》(GB 50018—2002)[10]给出了螺钉连接承载力的设计计算方法,该标准适用于壁厚1.5~6.0mm的钢板,且主要针对强度等级 Q235及Q345的钢材,对于板件壁厚小于1.5mm的板材及其他高强板材螺钉连接的承载力设计计算方法尚无规定.本文分别对壁厚1.5mm以下的S280(屈服强度280MPa)和LQ550(屈服强度550MPa)冷轧钢板与螺钉连接形成的试件进行了抗剪性能试验,用以验证现行规范GB 50018—2002对壁厚1.5mm以下钢板以及高强钢材螺钉连接抗剪承载力设计计算方法的适用性.

1 试验概况

1.1 试验装置和试件

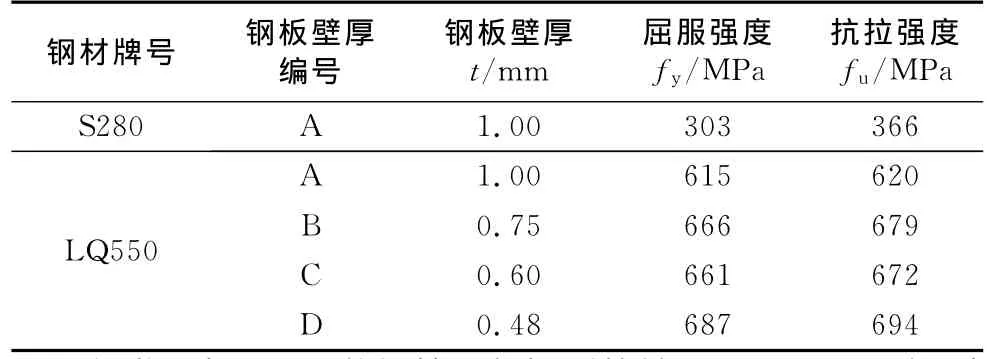

本文进行了149个单剪形式的钢板-钢板螺钉连接试件的抗剪性能试验.钢板包含两种等级,分别为S280和LQ550牌号,钢板壁厚均在1.0mm以下.

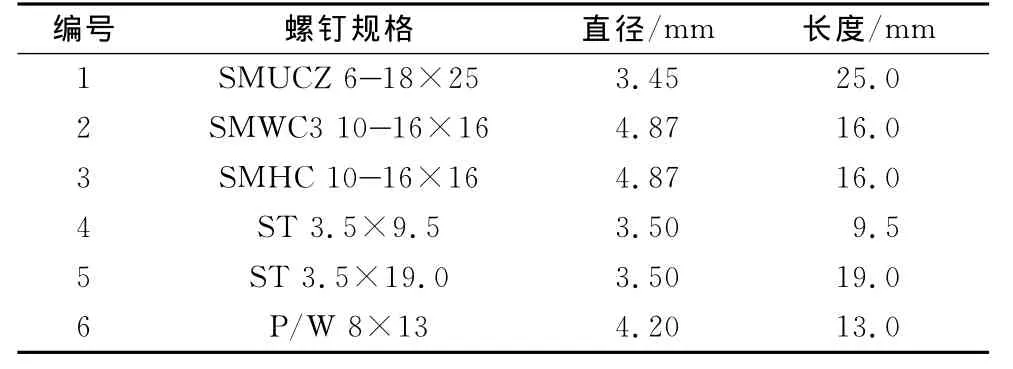

对于S280钢板螺钉连接试件,其钢板壁厚为1.0mm,宽度分为45,60,80mm 三种;通过 P/W 8×13型号(公称直径4.2mm,长度13mm)的螺钉与钢板连接,螺钉均不带垫圈;螺钉排列方式分为横排、纵排、混合排三种;共采用七种螺钉间距,包括3d,4d,5d,7d,10d,15d,20d(d 表示螺钉公称直径);三种端距,包括2d,3d,4d;边距均大于1.5d.对于LQ550钢板螺钉连接试件,其钢板壁厚分为1.00,0.75,0.60,0.48mm 四种,宽度均为50mm;试验采用五种型号的螺钉,其排列方式分为横排、纵排两种;采用三种螺钉间距,包括3d,4d,6d;三种端距,包括3d,4d,6d;边距均大于1.5d.

试件编号采用“SC2-A2B50-4d-L-1”的形式,其中,“SC2”中,“SC”表示螺钉,“2”表示螺钉数目;“A2B50”中,“A”表示钉尖侧钢板(按照钢板壁厚由大到小的顺序,将其分别以“A”,“B”,“C”,“D”表示,见表1),“2”表示螺钉型号(试件所用不同型号的螺钉,分别以“1”,“2”,“3”,“4”,“5”,“6”表示,见表2),“B”表示钉头侧钢板(根据规范 GB 50018—2002[10],钉尖侧钢板厚度不小于钉头侧钢板厚度),50表示钢板宽度为50mm;“4d”表示螺钉间距(若试件中只有一颗螺钉,则表示螺钉端距),“L”表示螺钉纵向排列(“T”表示螺钉横向排列,“I”表示螺钉混合排列),“1”表示重复试件编号.

采用CSS-44100型电子万能试验机进行试验,试验装置如图1所示.钢板材性数据见表1.

图1 试验装置Fig.1 Test set-up

表1 钢板材性Tab.1 Material properties of steel heets

表2 螺钉规格Tab.2 Parameters of screws

1.2 试件破坏模式

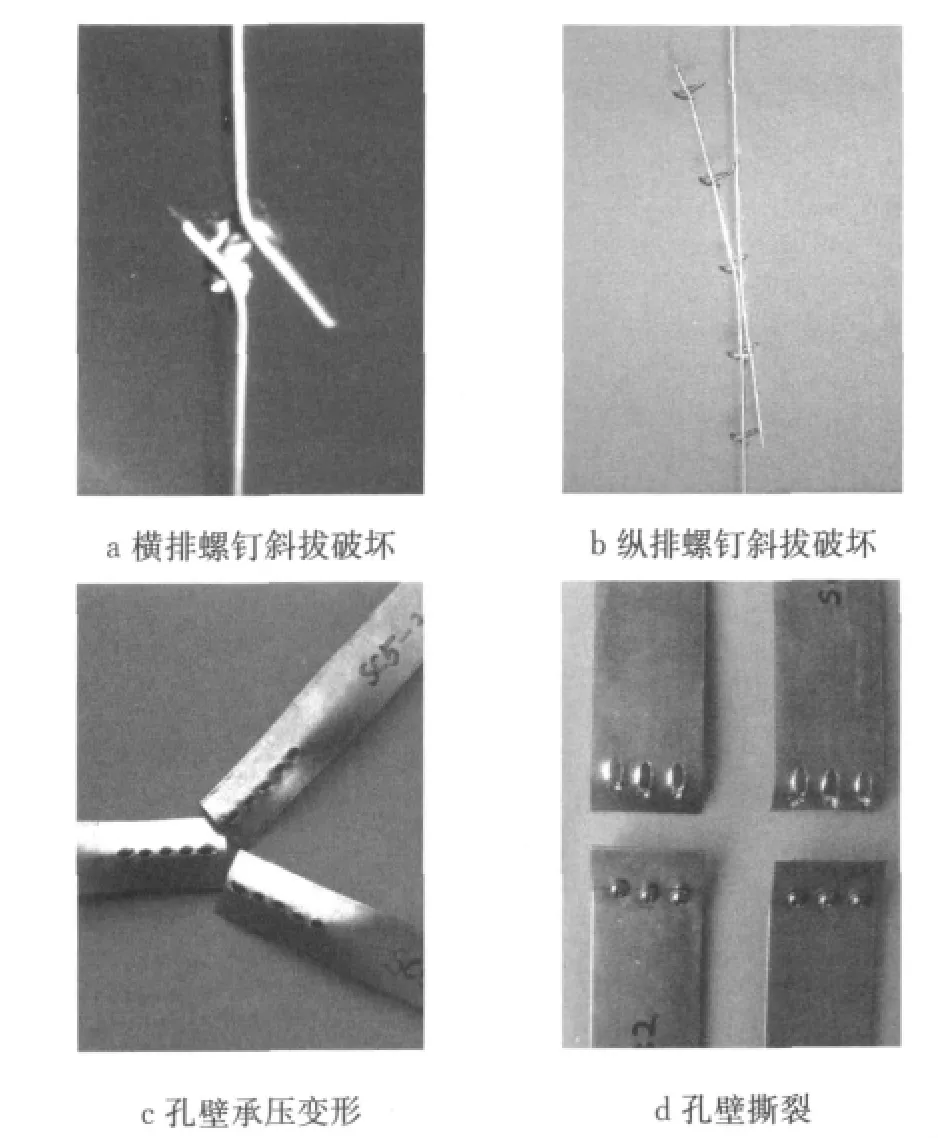

螺钉抗剪连接的破坏模式主要有以下四种:螺钉斜拔、孔壁承压或撕裂、钢板净截面拉断以及螺钉剪断破坏.试验中,试件的破坏模式或是其中一种,或是几种破坏模式的组合.根据试验结果,本文将149个螺钉连接试件的破坏模式主要归为三类.

1.2.1 螺钉斜拔破坏(伴随孔壁承压或撕裂)

加载初期,钢板孔壁承压,螺钉受剪;随着荷载逐渐增大,孔壁承压变形,钢板发生错动,同时螺钉开始微微倾斜;荷载继续增加,螺钉倾斜角增大,并且在外力作用下逐渐滑脱钢板,同时钢板圆孔被拉长(部分试件的钢板孔壁被撕裂),板端或板侧发生翘起,最终螺钉被拔出,试件破坏(见图2).对于沿受力方向有多颗螺钉的试件,总是距离板端最近的螺钉最先被拔出,然后内侧螺钉逐渐被拔出.螺钉被斜拔出是受到拉、剪共同作用的结果,螺钉斜拔是一种较普遍的破坏模式.本文149个试件中,共有106个试件发生螺钉斜拔破坏.

图2 螺钉斜拔破坏Fig.2 Screw tilting and hole bearing

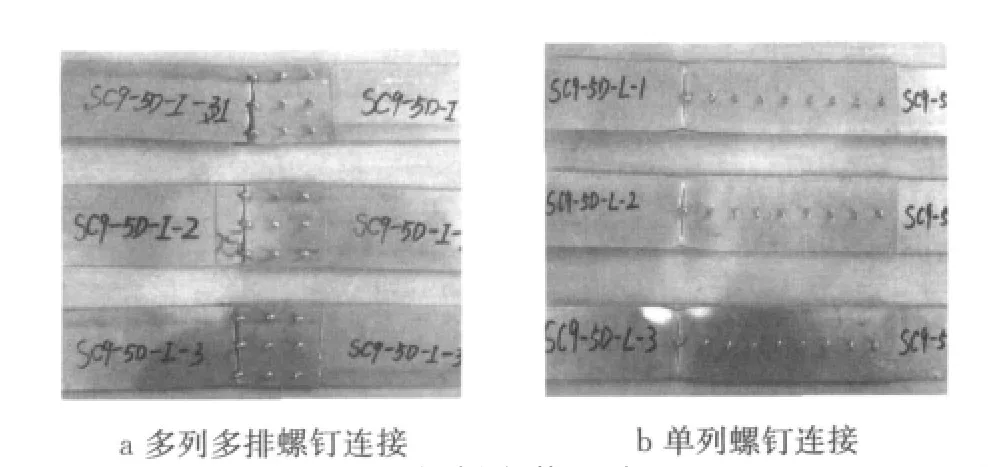

1.2.2 钢板净截面拉断破坏

加载前期,试件基本完好;随着荷载增大,孔壁承压变形,而后钢板在孔壁处发生撕裂,且裂缝不断向两侧延伸,最终裂缝贯穿整个截面.发生该破坏模式的试件沿受力方向均含有多颗螺钉,净截面破坏的位置均发生在钢板端部最近的一排螺钉处,且发生净截面破坏的钢板总为钉尖侧钢板(见图3).

图3 钢板净截面破坏Fig.3 Net section fracture of steel sheets

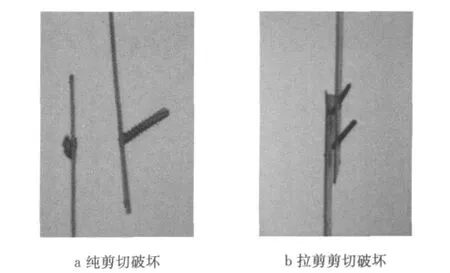

1.2.3 螺钉剪断破坏

加载初期,试件并无太大变化;外荷载增加,部分试件螺钉连接良好,板件孔壁未发生变形,当荷载增大到某一值时,螺钉突然被剪断,发生剪切破坏(见图4a);部分试件随着外荷载增加,板件孔壁发生较小承压变形,螺钉发生倾斜,当荷载增大到某一值时,螺钉被剪断(见图4b).前者是螺钉在纯剪切作用下的破坏,破坏前未出现明显征兆,呈脆性破坏特征;后者是螺钉受拉剪作用的结果,但剪力起主要作用.

图4 螺钉剪断破坏Fig.4 Shear failure of screws

1.3 试验结果

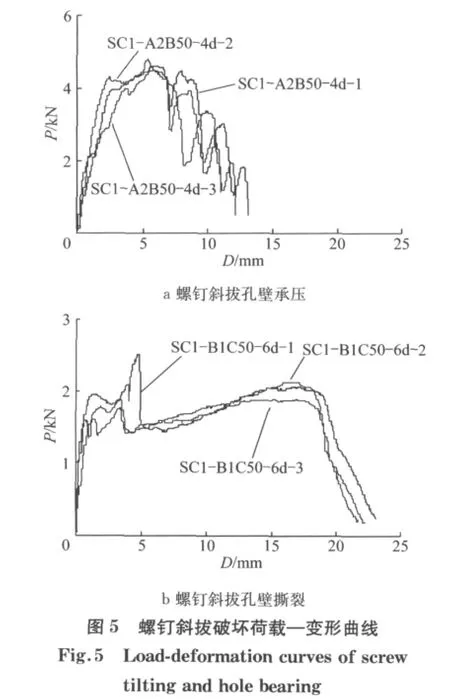

通过电子万能试验机记录试件的荷载—夹具相对位移曲线.下面分别给出试验中三种主要破坏模式的荷载—变形曲线.

1.3.1 螺钉斜拔破坏荷载—变形曲线

图5为螺钉斜拔破坏的荷载—变形典型曲线,图中P为外荷载,D为试验机夹具相对位移.从图中可以看出,在加载初期,试件连接刚度较大且荷载与变形基本上呈现线性增长趋势;随着荷载增加,当孔壁发生承压变形,螺钉倾斜时,刚度下降,由于螺钉螺纹与钢板孔壁的咬合作用,试件还能继续承受增加的外荷载.当螺纹与钢板的咬合力不足以抵抗继续增加的外荷载时,螺钉开始逐渐滑脱钢板,即出现了图5a中加载后期的“锯齿”状曲线;对于连接板件较薄的试件,随着荷载的增大,钢板孔壁受到螺杆和螺纹的挤压作用而开裂,曲线出现一明显下降段,随着裂口的不断增大,螺钉最终被拔出,如图5b所示.

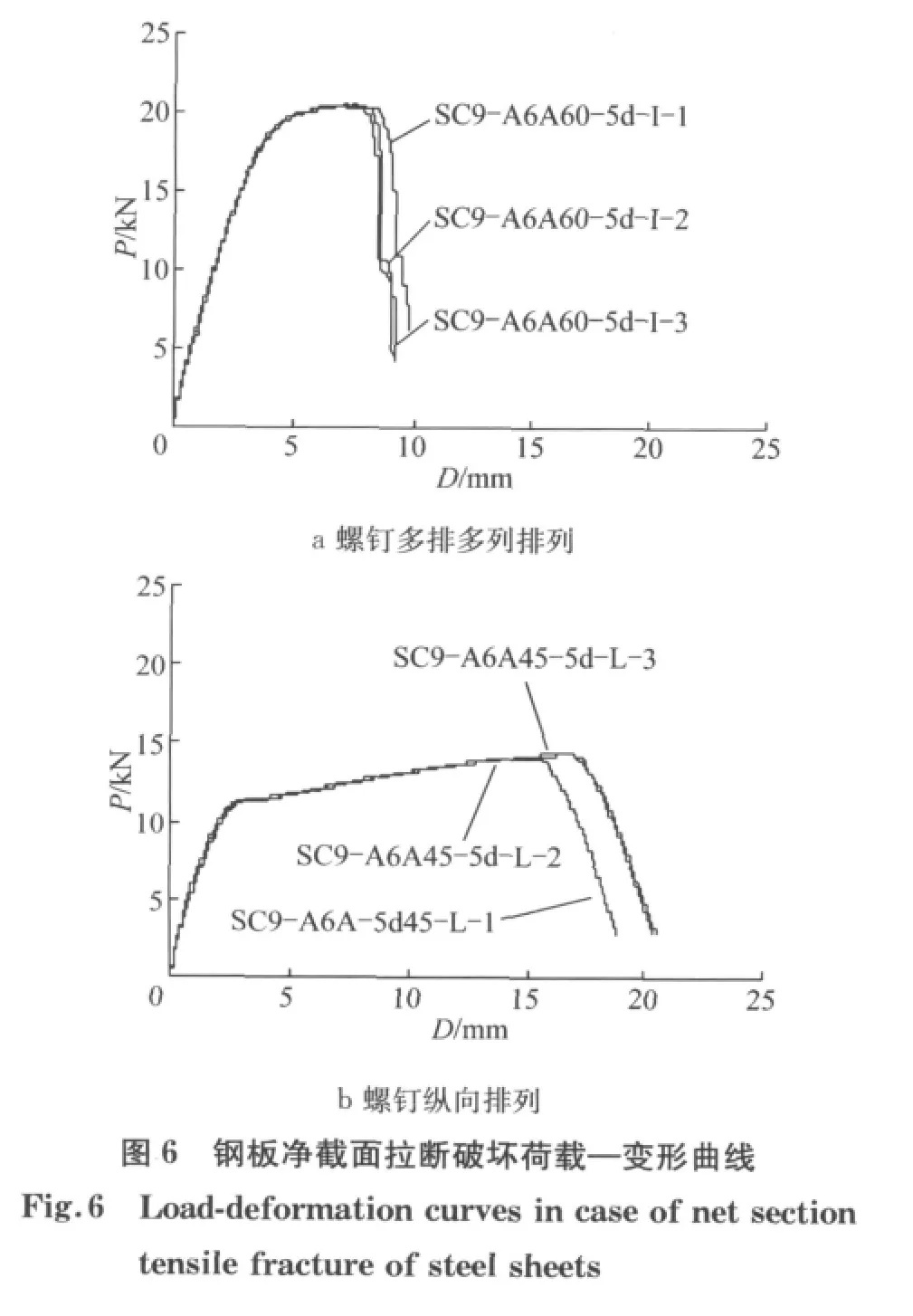

1.3.2 钢板净截面拉断破坏荷载—变形曲线

图6为钢板净截面拉断破坏荷载—变形典型曲线.从图中可以看出,曲线较为平滑,呈现三段式.在加载初期,连接刚度较大,荷载与变形呈现线性增长趋势;当荷载增加到一定程度后,钢板孔壁开裂,连接刚度急剧下降,此时裂缝不断向两侧延伸,荷载增长缓慢;当裂缝贯通板件整个横截面时,试件破坏.从两图的比较中可以看出,螺钉多排多列排列的试件承载力明显高于螺钉纵向排列的试件,而延性远低于后者.

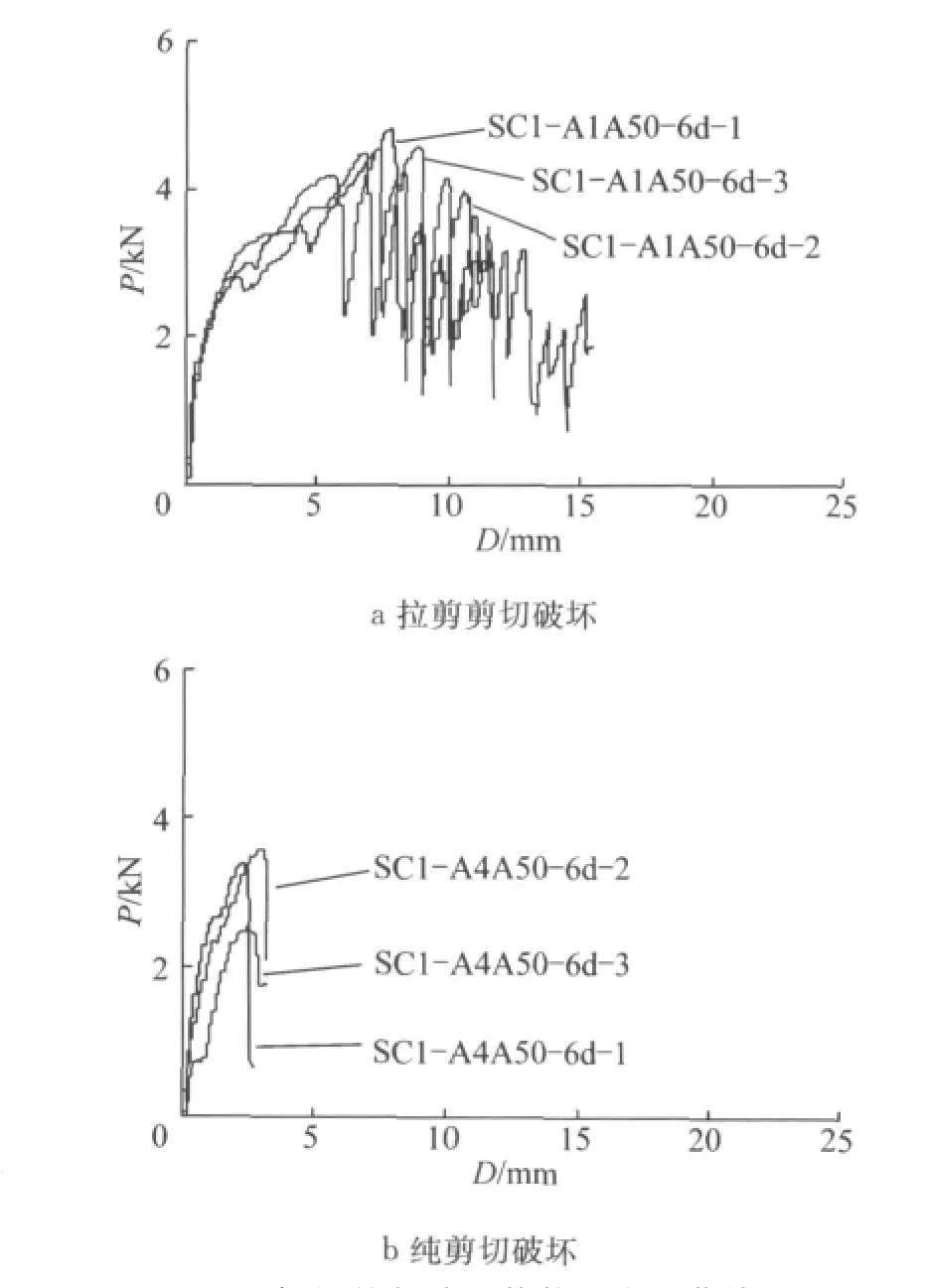

1.3.3 螺钉剪断破坏荷载—变形曲线

图7为螺钉剪断破坏荷载—变形典型曲线.从图中可以看出,螺钉剪断破坏表现为两种形式,一种如图7a所示,其荷载—变形曲线与螺钉斜拔破坏相似,且在加载后期曲线呈现“锯齿”状,表现出斜拔破坏的特征;一种如图7b所示,曲线平滑、短促,当达到极限荷载时,曲线急剧下降,表现为脆性破坏.

图7 螺钉剪断破坏荷载—变形曲线Fig.7 Load-deformation curves in case of screw shear failure

2 承载力影响因素分析

2.1 螺钉端距

为了研究螺钉端距对抗剪承载力的影响,进行了三组不同端距(共九个)试件的承载力测试,三组试件SC1-A6A45-2d,SC1-A6A45-3d,SC1-A6A45-4d的平均承载力分别为2.834kN,3.044 kN,3.083kN.试件SC1-A6A45-3d,SC1-A6A45-4d的承载力比试件SC1-A6A45-2d分别高出7.4%,8.8%.可见,当螺钉端距小于3倍钉距时,随着螺钉端距的减小试件的承载力显著降低;当螺钉端距大于等于其直径的3倍时,螺钉端距变化对试件的承载力影响不大.

2.2 螺钉间距

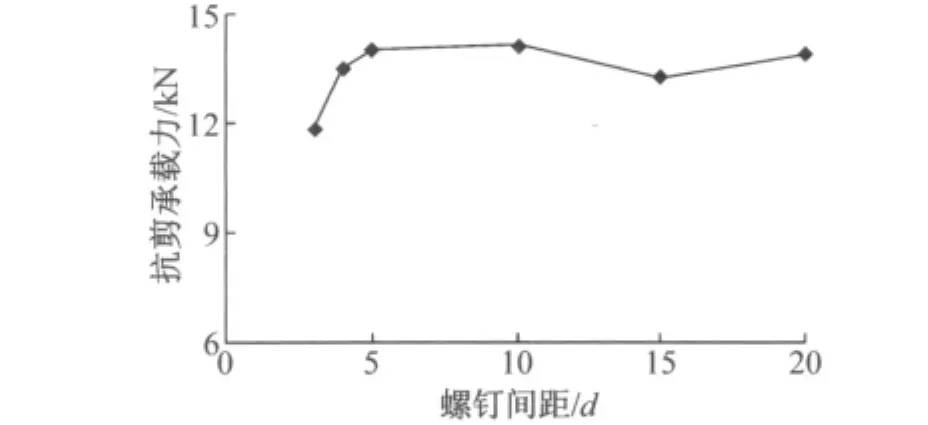

图8中给出了本文试验中五颗螺钉纵向排列试件的承载力随螺钉间距的变化规律.从图中可以看出,在一定范围(5倍钉距)内,试件的承载力随着螺钉间距的增大而增大;当螺钉间距超过5倍钉距时,试件承载力无明显变化,未呈现随螺钉间距增大而增大的趋势.

图8 抗剪承载力与螺钉间距的关系图Fig.8 Relationship between test shear strength and screw spacing

2.3 螺钉排列方式

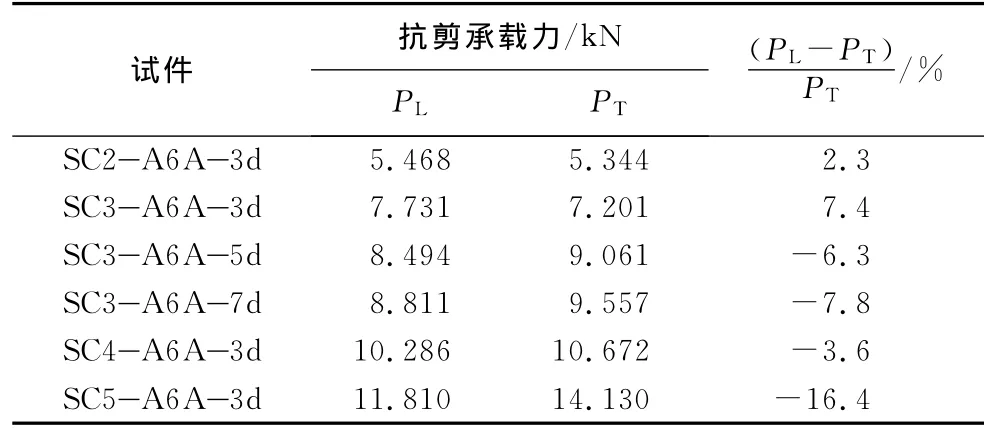

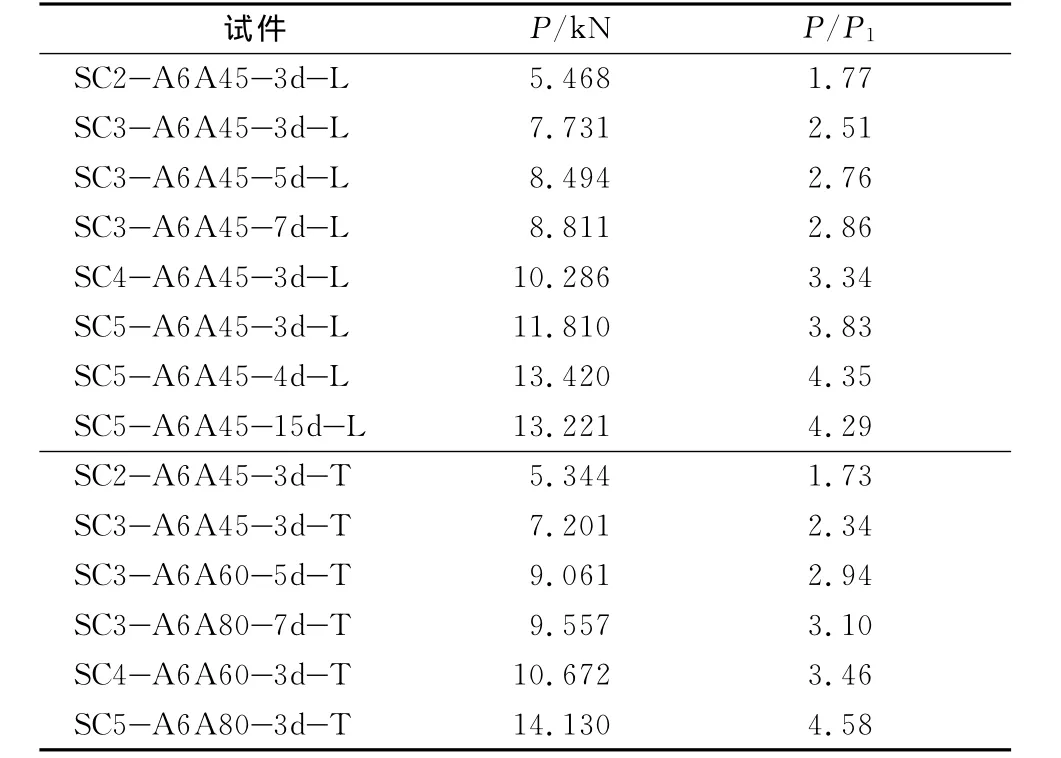

文献[3]认为对于连接中含有相同数目螺钉的试件,沿受力方向螺钉数最多的试件的承载力最大.由表3数据可以看出,螺钉纵向排列的试件SC2-A6A45-3d-L,SC3-A6A45-3d-L的承载力平均值分别大于横向排列试件SC2-A6A45-3d-T,SC3-A6A45-3d-T的承载力平均值;而试件SC3-A6A45-5d-L,SC3-A6A45-7d-L,SC4-A6A45-3d-L,SC5-A6A45-3d-L的承载力平均值却分别小于螺钉横向排列各相应试件的承载力平均值.可见,文献[3]的结论只适用于螺钉数目较少、螺钉间距较小的情况.当螺钉数目较多,螺钉间距较大时,螺钉纵向排列的试件两端螺钉受力大,中间螺钉受力小,由于螺钉承受的剪力不均匀,导致其承载力低于螺钉横向排列时试件的承载力.

表3 螺钉排列方式对抗剪承载力的影响Tab.3 Effect of screw pattern on shear strength

2.4 螺钉数目

表4列出了多颗螺钉连接的抗剪承载力与单颗螺钉连接的比较情况,表中,P为多颗螺钉连接试件的抗剪承载力平均值,P1为单颗螺钉连接试件SC1-A6A454d抗剪承载力平均值.从表中数据可以看出,多颗螺钉连接时,试件的整体抗剪承载力与单颗螺钉连接相比,并非呈现比例增长趋势,而是呈现非线性关系;除试件SC3-A6A80-7d-T外,其余试件中平均每颗螺钉分担的承载力与单颗螺钉连接试件相比均有所降低.

表4 螺钉数目对抗剪承载力的影响Tab.4 Effect of screw numbers on shear strength

3 试验结果比较分析

3.1 螺钉斜拔破坏

从试验现象来看,斜拔破坏是最主要的破坏模式,该破坏模式的特点是在外力作用下螺钉发生倾斜,逐渐滑脱钢板,并最终被拔出,同时伴随着钢板孔壁承压变形,或是被撕裂.我国规范GB 50018—2002对螺钉连接抗剪承载力设计计算方法是基于欧洲建议,主要针对该破坏模式提出的;目前,该规范对壁厚1.5mm以下钢板螺钉连接以及高强钢材螺钉连接抗剪承载力设计计算方法的适用性尚无定论.规范GB 50018—2002[10]对螺钉连接抗剪承载力设计计算方法的规定如下:

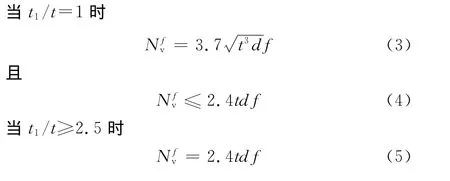

当1<t1/t<2.5时

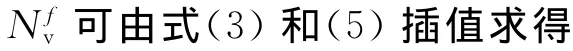

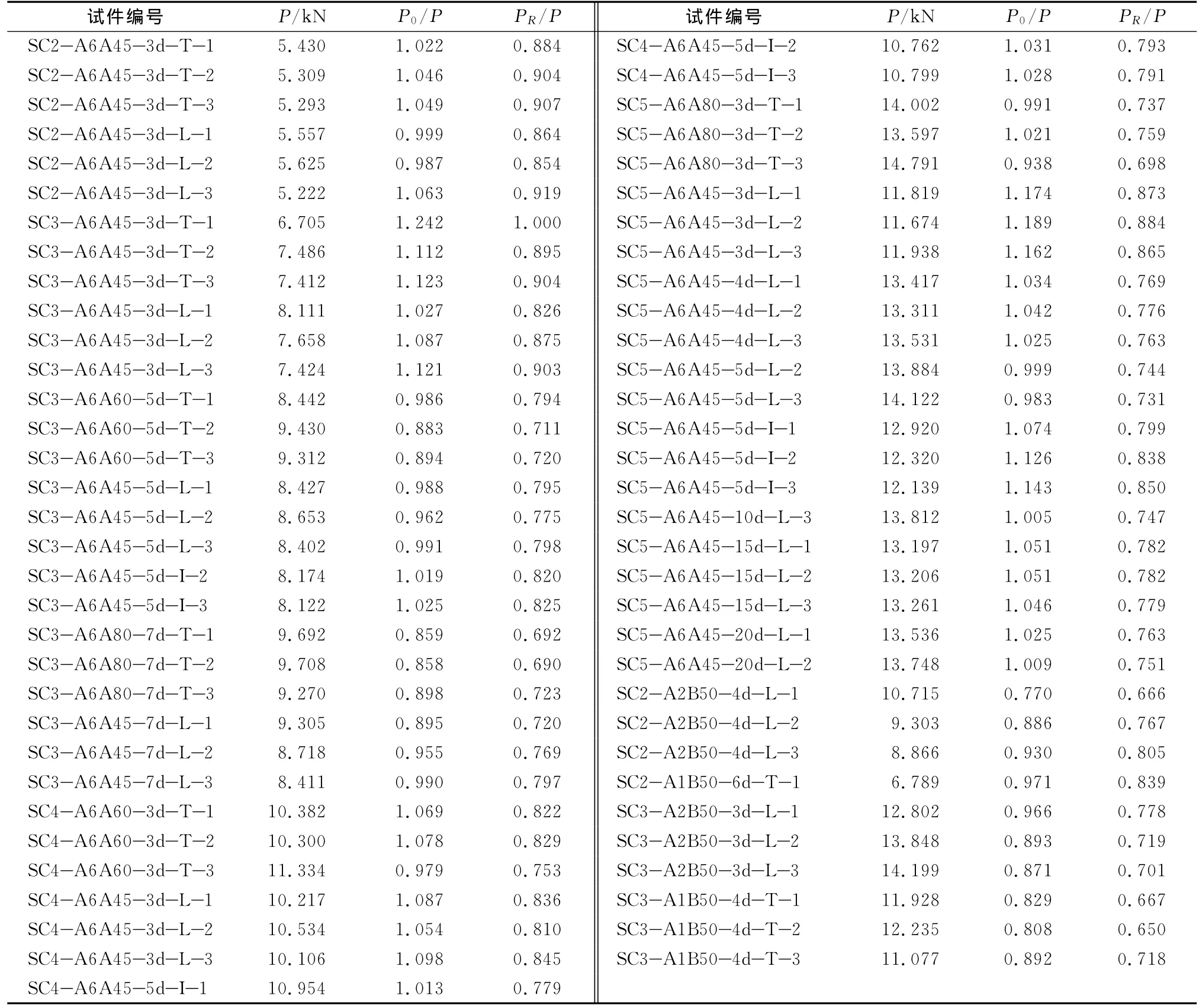

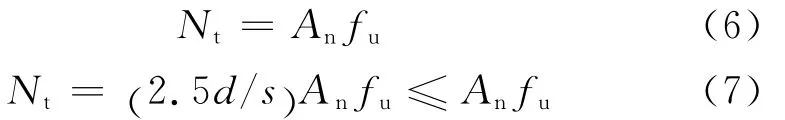

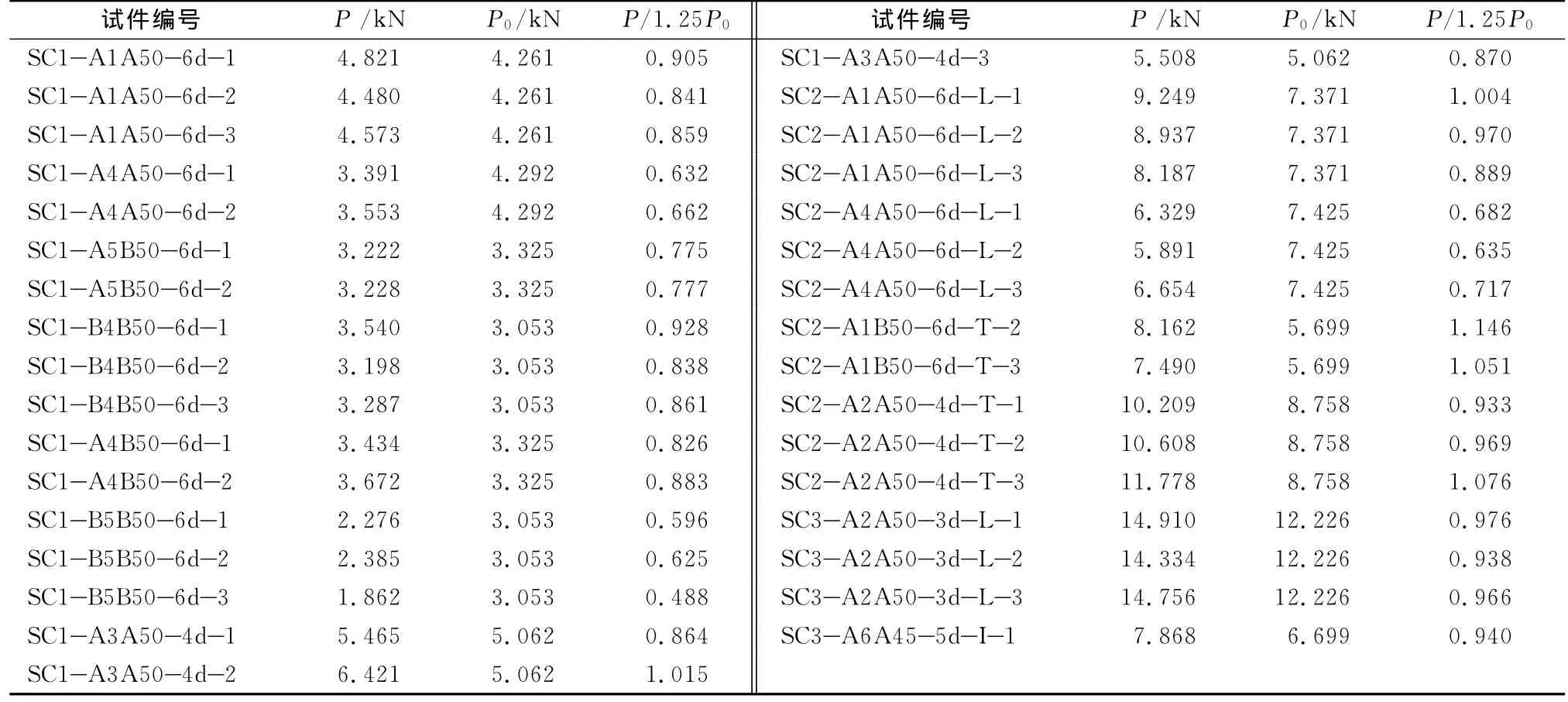

表5和6列出了斜拔破坏试件的抗剪承载力试验值及其与计算值的比较情况.表中,P为试件抗剪承载力试验值,P0为按规范GB 50018—2002所得抗剪承载力计算值,PR为考虑“LaBoube”群效应并按照规范GB 50018—2002所得抗剪承载力计算值.对于由相同壁厚钢板组成的螺钉连接试件,其抗剪承载力计算值P0均由螺钉斜拔控制,即式(3);对于由不同壁厚钢板组成的螺钉连接试件,其抗剪承载力计算值P0由螺钉斜拔和孔壁承压(或撕裂)共同控制,即由式(3)和(5)插值求得.

表5给出了单颗螺钉连接抗剪承载力计算值与试验值的比较情况.从表中数据可以看出,S280钢板试件的抗剪承载力计算值P0与试验值P吻合较好,两者比值范围在0.858~1.076之间.LQ550钢板试件,按连接钢板厚度可分两类说明:对于由壁厚0.75mm以上钢板组成的试件,其承载力计算值P0与试验值P的比值在0.789~0.917之间;对于连接中存在壁厚0.6mm以下钢板的情况,其比值P0/P的离散性较大,在0.591~1.243范围内,部分试件的承载力计算值要略高于试验值.

表5 单颗螺钉连接抗剪承载力计算值与试验值比较Tab.5 Comparison of shear strengths of the tested and the estimated for single screw connections

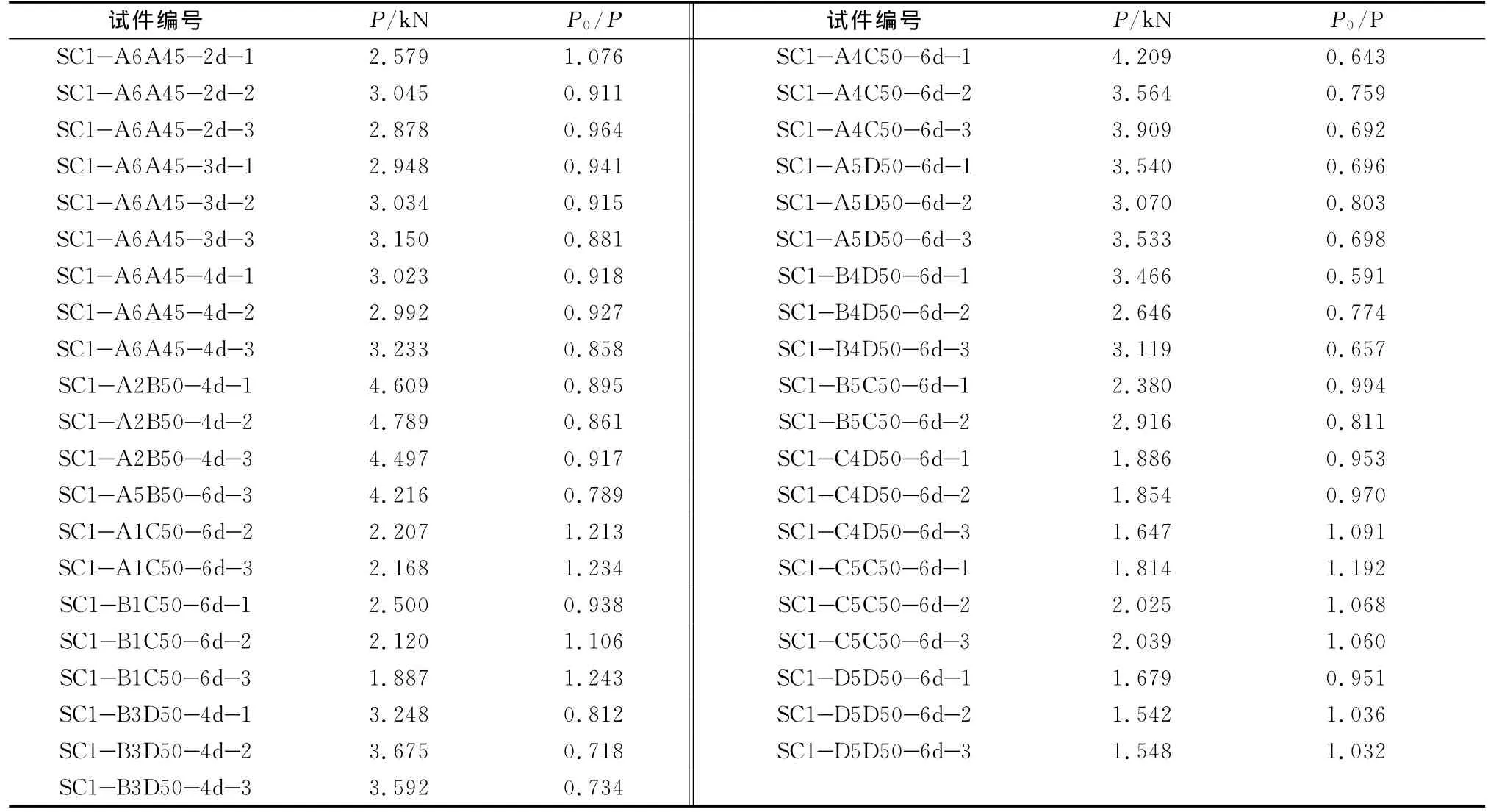

表6给出了多颗螺钉连接抗剪承载力计算值与试验值的比较情况.按照规范GB 50018—2002所得试件抗剪承载力计算值P0,并与试验值P进行比较,其比值范围在0.770~1.242之间,从表中数据可以看出,超过半数试件的承载力计算值高于试验值.引入“LaBoube”群效应后,按照规范GB 50018—2002所得试件承载力计算值PR和试验值P的比值与未考虑群效应时相比,有了较大程度的改善,其比值范围在0.650~1.000之间;其中,对于螺钉间距为3倍钉距的试件,其比值PR/P大多在0.800~0.900范围内;对于螺钉间距大于3倍钉距试件,其比值PR/P 大多在0.700~0.800范围内,由此可看出群效应除与螺钉数目有关外,还与螺钉间距有一定关系.

3.2 钢板净截面拉断破坏

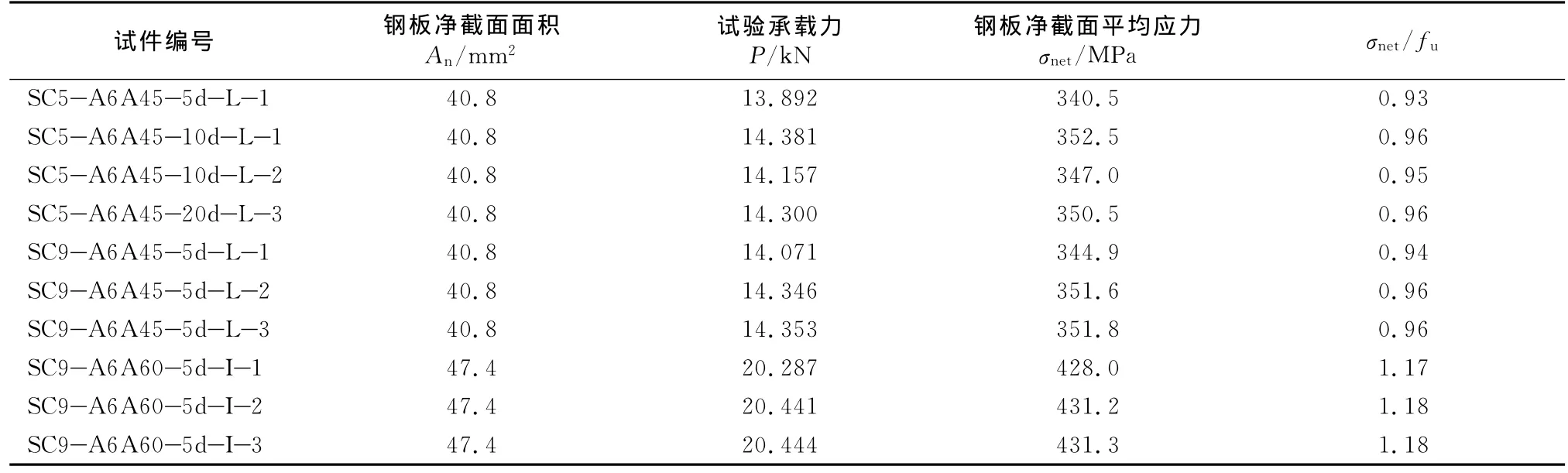

共有10个试件发生了钢板净截面拉断破坏,且这些试件沿受力方向均存在多颗螺钉.表7给出了钢板被拉断时其净截面平均应力σnet与其抗拉强度fu的对比情况(钢板净截面平均应力σnet为承载力试验值P与钢板净截面面积An的比值).前七个试件,钢板宽45mm,螺钉纵向排列,钢板横截面上有一颗螺钉;后三个试件,钢板宽60mm,螺钉排列方式为三排三列,钢板横截面上有三颗螺钉.从表中数据可看出,钢板被拉断时其净截面平均应力与其抗拉强度的比值σnet/fu接近于1.00,范围在0.93~1.18之间,说明破坏时钢板净截面已进入塑性阶段,应力集中现象影响不明显.对于多排螺钉连接时发生钢板净截面拉断破坏的试件,其比值σnet/fu要高于单排螺钉连接的情况,表中螺钉排列方式为三排三列的三个试件(SC9-A6A60-5d-I-1/2/3),其比值σnet/fu已经接近于1.20.

表6 多颗螺钉连接抗剪承载力计算值与试验值比较Tab.6 Comparison of shear strengths between the tested and the estimated for multiple screw connections

表7 钢板净截面平均应力σnet与其抗拉强度fu比较Tab.7 Comparison of mean stress σnetof steel sheet net section and its tensile strength fu

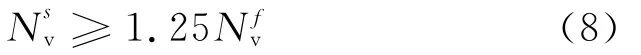

我国规范GB 50018—2002中的螺钉连接抗剪承载力设计计算方法仅适用于螺钉斜拔破坏,对于钢板净截面拉断破坏模式的计算尚无规定.澳洲规范[11]给出了钢板净截面拉断破坏的计算规定:对于沿受力方向有多颗螺钉排列的情况,钢板净截面拉断名义承载力按式(6)计算;对于只有一颗螺钉或是垂直于力的作用方向只有一排螺钉的情况,其名义承载力按式(7)计算.

式中:Nt为钢板净截面抗拉承载力名义值;d为螺钉直径;s为垂直于力作用方向的螺钉间距(当垂直于力作用方向上只有一颗螺钉时,为钢板宽度).

本文试验中发生钢板净截面拉断破坏的试件均为沿受力方向有多颗螺钉排列的情况,符合澳洲规范AS/NZS 4600∶2005(见式(6))的要求,且钢板拉断时其净截面平均应力与抗拉强度的比值σnet/fu接近于1.00,与式(6)的计算结果相吻合.对于只有一颗螺钉或是垂直于力的作用方向只有一排螺钉的试件,试验中未出现钢板被拉断的情况.

3.3 螺钉剪断破坏

共有33个试件发生了螺钉被剪断破坏.为避免冷弯薄壁型钢结构螺钉连接发生螺钉剪断破坏,澳洲规范[11]作如下规定:螺钉剪断承载力不得小于被连接板件破坏起控制作用的承载力的1.25倍(见式(8)),螺钉剪断承载力应按照标准试验方法测定.

表8按照澳洲规范AS/NZS 4600∶2005的规定对螺钉剪断破坏进行了比较分析.P0表示螺钉连接斜拔破坏承载力计算值,该值按照我国规范GB 50018—2002计算所得;对于表中由两颗以上螺钉连接的试件,P0为考虑了“LaBoube”群效应的承载力计算值.从表中计算结果的比较中可以看出,除极少数试件的螺钉剪断承载力满足澳洲规范的要求外,大多数试件的螺钉剪断承载力不满足要求,这说明本文试验中发生螺钉剪断破坏的试件所用螺钉与钢板的匹配未达到澳洲规范的要求.为避免螺钉被剪断的情况发生,必须采用更高性能的螺钉.

表8 按照澳洲规范AS/NZS 4600∶2005分析螺钉剪断破坏Tab.8 Analysis of shear fracture of screws according to Australian/New Zealand standard AS/NZS 4600∶2005

针对冷弯薄壁型钢结构中螺钉发生剪断破坏的情况,北美规范NAS 2007也作了相关条文规定.与澳洲规范不同,北美规范[12]并未限制螺钉剪断破坏的发生,而是规定螺钉连接抗剪承载力取决于螺钉和被连接板各自的承载能力,即螺钉连接抗剪承载力取螺钉剪断破坏承载力和被连接板破坏起控制作用的承载力的较小值,同时规范中还规定了测定螺钉剪断承载力的标准试验方法.

4 结论

(1)在螺钉型号和数目及钢板规格已定的情况下,随着螺钉间距在一定距离范围(5倍钉距)内增大,抗剪承载力会有明显提高;当螺钉间距超过该范围时,承载力无明显变化.

(2)我国规范GB 50018—2002在计算多颗螺钉连接的抗剪承载力时偏于不安全;当引入“LaBoube”群效应折减系数R后,计算发现,螺钉间距为3倍钉距试件的抗剪承载力计算值与试验值较为接近,且略偏保守;对于螺钉间距大于3倍钉距的试件,其抗剪承载力计算值与试验值相比更为保守.由此可以看出,螺钉群效应除与螺钉数目有关外,还与螺钉间距有关.

(3)发生钢板净截面拉断破坏时,净截面已进入塑性阶段,且平均应力已基本达到材料的抗拉强度,应力集中现象影响不明显.

(4)建议采用式(8)作为避免发生螺钉剪断破坏的措施,同时还应制定螺钉剪断承载力的标准试验方法以测定不同型号螺钉的剪断承载力.

[1]Pekoz T.Design of cold-formed steel screw connections[C]//Proceeding of 10th International Specialty Conference on Coldformed Steel Structures.St.Louis:University of Missouri-Rolla,1990:576-587.

[2]American Iron and Steel Institute.Specification for the design of cold-formed steel structural members[S].Washington D C:American Iron and Steel Institute,1996.

[3]LaBoube R A,Sokol M A.Behavior of screw connections in residential construction [J]. Journal of Structural Engineering,2002,128(1):115.

[4]潘景龙.螺钉连接的抗剪性能研究[J].哈尔滨建筑大学学报,1995,28(6):41.PAN Jinglong.A study on the shear behavior of the self-tapping screw connection [J].Journal of Harbin University of Architecture and Engineering,1995,28(6):41.

[5]董军,夏冰青,马宏,等.NAFC,LCFC板及其与轻钢龙骨螺钉连接性能[J].南京工业大学学报,2002,24(5):12.DONG Jun,XIA Bingqing,MA Hong,et al.Researches on NAFC and LCFC plates and their screw connections with lightgauge steel member[J].Journal of Nanjing University ofTechnology,2002,24(5):12.

[6]黄川,崔佳,龙莉萍.螺钉连接冷弯薄壁C型钢梁柱节点试验及分析[J].重庆建筑大学学报,2003,25(5):37.HUANG Chuan,CUI Jia,LONG Liping.Experiment and analysis of cold-formed thin-walled C steel beam-to-column connections in self-drilling[J].Journal of Chongqing Jianzhu University,2003,25(5):37.

[7]秦雅菲.冷弯薄壁型钢低层住宅墙柱体系轴压性能理论与试验研究[D].上海:同济大学土木工程学院,2005.QIN Yafei.Theoretical and experimental research of coldformed steel residential building wall stud system subject to centric axial loads[D].Shanghai:College of Civil Engineering of Tongji University,2005.

[8]刘伟.冷弯薄壁型钢龙骨式复合墙体压弯承载力及典型连接试验研究[D].上海:同济大学土木工程学院,2008.LIU Wei.Experimental research on load-carrying capacities of wall system subjected to compressing and bending load and typical joints of cold-formed thin-walled steel structures[D].Shanghai:College of Civil Engineering of Tongji University,2008.

[9]ECCS Committee TC7,Working Group TWG7.2.The design and testing of connections in steel sheeting and sections[R].Brussels:ECCS,1983.

[10]湖北省发展计划委员会.GB50018—2002冷弯薄壁型钢结构技术规范[S].北京:中国计划出版社,2002.Development and Plan Committee of Hubei Province.Technical code of cold-formed thin-wall steel structures GB50018—2002[S].Beijing:China Planning Press,2002.

[11]The Joint Standards Australia/New Zealand Committee BD-082.Cold-formed steel structures AS/NZS 4600∶2005[S].Sydney:Australian/New Zealand Standard,2005.

[12]American Iron and Steel Institute. North American specification for the design of cold-formed steel structural members[S].Washington D C:American Iron and Steel Institute,2007.