MBR工艺在炼油废水生化处理中的应用

2013-10-27戴海平吴杨超

王 尧 ,戴海平 ,2,吴杨超

(1.天津工业大学中空纤维膜材料与膜过程省部共建国家重点实验室培育基地,天津 300387;2.天津膜天膜科技股份有限公司,天津 300457)

炼油废水是石油炼制加工生产过程中产生的生产性废水,这种废水水质随炼油厂生产加工装置的不同而不同.由于其具有排水量大、有机物含量高、含有大量酚类和油类等有毒有害物质,属于比较难处理和危害较大的有机性工业废水.从废水的成分含量来看,其中钙离子、氯离子以及CODCr的含量都比较高,超过了循环冷却水所应有的回用水指标,因而有着较强的成垢与腐蚀倾向.如果对废水进行简单处理就将其送入循环水系统,容易影响循环水系统功能,因而应先进行脱盐处理.关于炼油废水的处理,国内外已有很多报道[1-4],通常采用“隔油+气浮+生化”处理工艺,或在该工艺基础上的改进工艺[5-6].近年来污水生化处理的新工艺不断出现,本文介绍的膜生物反应器(MBR)工艺便是一种辅助处理石化废水的新方法.它是将活性污泥法和超滤膜结合,以膜分离技术取代传统常规活性污泥法中二沉池的污水处理方法[5].MBR工艺利用膜的高截留能力,可同时去除悬浮物质、胶体物质、微生物菌群等[7],使膜池内维持较高的生物浓度和生物种群,对污染物的去除效果良好,因此能够在负荷变化频繁的情况下稳定运行.采用MBR工艺处理后出水水质良好稳定,可直接回用或进行深度处理后回用;其系统装置采用模块化设计,占地面积小,操作简单,易于扩展,并且可以实现全程的自动化控制[7-9].

1 实验部分

1.1 改造前后处理工艺

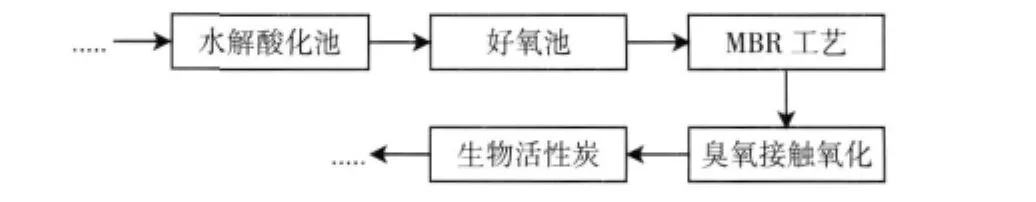

原处理工艺如图1所示.

图1 原处理工艺流程图Fig.1 Raw water treatment process flow diagram

该流程为某企业原设计一座处理量为150 m3/h污水处理厂工艺,目前实际污水处理量为120~150 m3/h.随着企业的发展壮大,生产经营领域的拓展,工艺装置的开停工检修和原油品种不断变化,使得污水中污染物负荷不断增大,污水水质、水量变化频繁,加之原有污水厂在处理工艺上本身存在不足,致使出水水质达不到相应的设计标准——《污水综合排放标准》GB 8978-1996的二级排放标准,更满足不了《城镇污水处理厂污染物排放标准》(GB 18918-2002)一级A标准,即CODCr不大于50 mg/L的要求,难以实现中海油总公司要求CODCr小于30 mg/L的中水回用标准.

为达到该厂改扩建及出水达标排放指标的要求,拟对污水处理工艺进行全面改造.图2所示为MBR段及其前后处理的流程图.

图2 改造后处理工艺MBR工艺段Fig.2 MBR in reform treatment

1.2 实验装置及设计参数

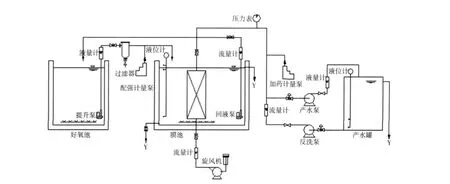

MBR实验系统装置图如图3所示.为避免污水中的纤维物质堵塞膜过滤系统,降低膜通量,在污水进入MBR系统前,必须将污水中的纤维物质通过格栅分离去除,提高膜过滤效果.

图3 实验流程图Fig.3 Flow diagram of experiment

实验采用中空纤维帘式膜组件,膜材质为聚偏氟乙烯(PVDF),单片膜面积为 12.5 m2,数量 2片,过滤孔径0.1 μm,主要除去水体中浊度、微生物等.在MBR产水泵的抽吸作用下,以膜过滤的方式实现完全的固液分离,直接得到高质量的产水,膜通量为10~15 L/(m2·h),跨膜压差为-5~-50 kPa.鼓风机提供的空气对膜丝的产生振荡吹扫作用,避免活性污泥附着于膜丝上.设计空气量为4~6 m3/h,膜池污泥回流比为200%~300%,平均水力停留时间约5 h.整套设备占地长×宽×高为 1.5 m×0.8 m×1.8 m.

1.3 实验方法及原理

原水提升泵将好氧池内的污水注入膜池,池内的膜片以产水泵提供的抽吸压力为动力,对膜池中的污水进行泥水分离,产水进入产水罐或下一级处理工艺.

膜单元安装在膜池下部,每个膜单元下部都装有穿孔管曝气.它主要有2个作用:既进行膜的气水振荡清洗,保持膜表面的清洁,又为微生物提供氧气.混合液中的水和小分子物质在泵的抽吸作用下通过MBR膜,实现泥水分离,使整个膜池保持较高污泥浓度.滤过液经由MBR集水管汇集到清水反洗池,通过膜的高效截留作用,部分细菌及悬浮物均被截留在膜池中,硝化反应得以顺利进行,有效去除NH3-N;同时可以截留难降解的大分子有机物,延长其在反应器中的停留时间,使之得到最大限度的降解.通过污泥回流泵将膜池终端的污泥回流到水解酸化池或好氧池,多余的剩余污泥排出系统,进而可控制系统内活性污泥的浓度和活性.

为了保证MBR膜组件具有良好的水通量,系统设置在线和离线清洗程序对膜进行定时清洗,以维持其持续、稳定地出水及良好的出水水质.

1.4 实验进水水质

MBR系统的进水为好氧生化处理后的二级出水,水质情况如表1所示.

表1 试验原水水质Tab.1 Raw water quality

2 实验结果与分析

2.1 CODCr的去除效果

炼油废水中有机物与天然水体中的有机物差异较大,含有大量难降解大分子有机化合物,可生化性差,BOD5/CODCr仅为0.17.

膜池内污泥驯化完成后,测得MLSS为1200 mg/L左右,pH为7~8之间,进水CODCr平均为120 mg/L.图4为实验期间进水CODCr及出水CODCr变化情况.

由图4可见,膜池进水CODCr值在84~161 mg/L之间,平均为120 mg/L,出水CODCr值在56~133 mg/L之间,平均为94 mg/L,平均CODCr去除率为21%.图4显示出出水CODCr波动趋势基本与进水CODCr波动趋势相似,且它们的纵坐标保持一定截距,说明膜对炼油废水CODCr去除效果具有稳定性和可靠性.

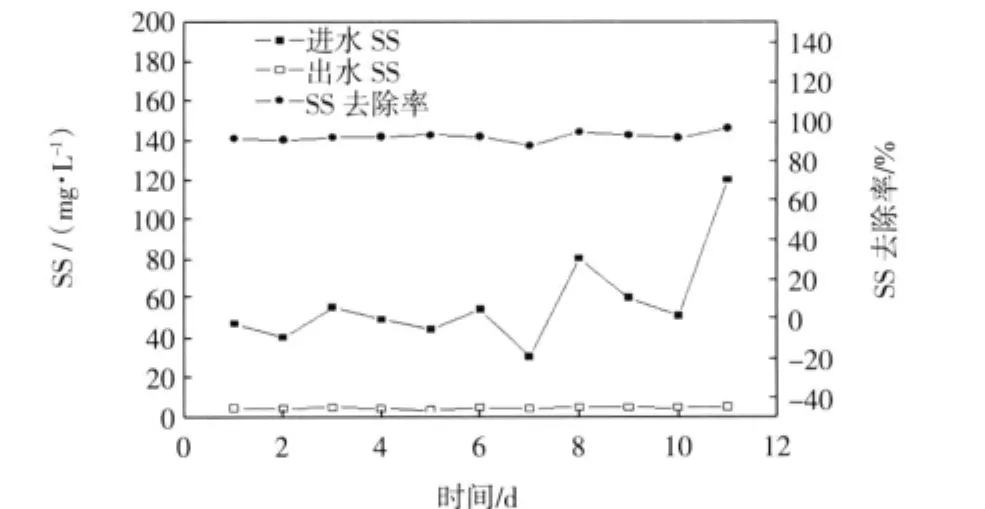

2.2 SS的去除效果

图5所示为SS去除效果图.

由图5可知,进水SS在40~120 mg/L之间,膜过滤出水SS≤5 mg/L,平均去除率91.89%.随着污泥成熟,难溶于水的高分子有机污染物和含有难降解的无机固体颗粒,以及大量细菌絮凝形成的菌胶团被膜丝截留于外侧,由图5可以看出,出水SS趋于稳定,SS去除效果显著.

图5 SS去除效果Fig.5 SSremoval

2.3 浊度的去除效果

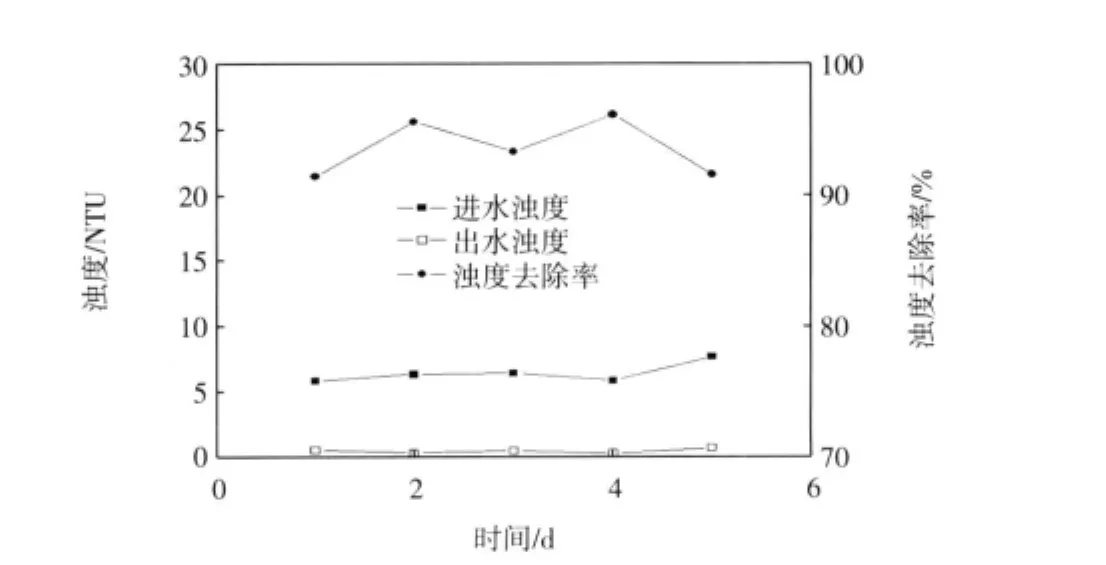

浊度的去除主要归结为超滤膜及其表面滤饼层的双层过滤截留作用.除浊不仅是满足感官性状的要求,而且对限制水中的某些离子、细菌、病毒和其他有害物质的含量也具有重要意义.经测定,进水浊度为5~8 NTU,经MBR系统处理后出水浊度<0.7 NTU,系统对浊度的去除率保持在94%左右,并且原水浊度的变化不会影响产水水质,如图6所示.

图6 浊度去除效果Fig.6 Turbidit removal

2.4 膜通量随运行时间的变化

膜过滤通量的变化是检测膜性能的一项重要指标.通过膜通量变化可以了解膜受污染的程度,如果通量可以保持在一个稳定的水平,证明膜受污染程度比较低;如果膜通量过低或持续下降,可证明膜受污染程度较高,必须及时清洗恢复,所以膜通量保持稳定是判断本工艺能否运用到实际生产中的一个必要条件[10].

实验初期,设定膜过滤通量为250 L/h,运行压差在-1 kPa以下,此通量运行稳定10 d.为验证高通量下膜过滤效果,设定膜过滤通量为460 L/h,运行压差在-3 kPa以下,稳定运行6 d.继续提高膜过滤通量到600 L/h,运行压差在-3~-6 kPa之间,此通量下稳定运行11 d,且过滤通量没有衰减迹象.后续将通量调整到380 L/h,稳定运行46 d后结束.实验说明在一定运行条件下,此工艺适合处理炼油废水,并且在高通量下依然能够维持长时间稳定运行.

2.5 膜清洗效果

本实验采用的中空纤维膜在过滤过程中受到污染,但是并没有影响膜通量下降.由于炼油废水成分复杂,虽然前几段工艺已经对其进行初步处理,但是它对膜污染依然很严重,可用低浓度酸对膜进行短周期高频次清洗,以保证过滤通量稳定和延长膜寿命.同时实验通过曝气形成错流过滤,滤液沿膜面流动阻止了部分悬浮颗粒在膜表面的沉积,所产生的流体剪切力和惯性升力能促进膜表面被截留物质向流体主体的反向运动,从而克服浓差极化,减缓了由膜污染造成的膜通量下降[10].

实验初期,由于膜过滤产水量小,跨膜压差小,系统运行稳定不需要化学清洗.中期开始提高膜过滤产水量,跨膜压差增大,膜污染程度加大,为了保证膜产水通量稳定,系统需要进行化学清洗.

化学清洗所用药剂为次氯酸钠溶液,它对膜表面的污染物有很好的溶解、清除作用.但是对膜孔内的污染物的清理效果一般[11].当产水跨膜压差达到-6 kPa时,清洗后产水跨膜压差恢复到-2 kPa,与实验初期的产水跨膜压差相近,并且产水通量600 L/h不变,说明此时沉积在膜孔内部和膜表面的污染物被清洗液逐渐冲洗下来,清洗效果明显.在实际生产中可以选择适当时机进行化学增强清洗洗,以解决由膜污染导致的产水通量下降的问题.

3 结论

(1)MBR工艺实验对CODCr有一定的去除效果.因膜池内有活性污泥存在,即使水质BOD/COD较低(小于0.3)的难降解废水,CODCr的去除效果也比较明显,稳定运行期间膜产水CODCr平均去除率达到21%以上,最高可达到44%以上.

(2)实验对炼油废水的SS和浊度均能有效去除,膜产水SS<5 mg/L,浊度<0.7 NTU,为后续深度处理和回用提供了必要条件.

(3)本次实验不但实现了对炼油废水较好的处理效果,并且通过清洗可恢复被污染膜丝过滤功能,清洗方法简单,具有较高的工程应用价值.

[1]方力,王岩.缺氧—好氧工艺处理高稠油废水的设计与运行[J].中国给水排水,1999,15(6):31-33.

[2]桑义敏,张广远,陈家庆,等.膜法处理含油废水研究进展[J].化工环保,2006,(2):122-125.

[3]张文林,李春利,侯凯湖.含油废水处理技术研究进展[J].化工进展,2005,24(11):48-52.

[4]SEO G T,LEE T S,MOON B H,et al.Membrane separation activated sludge for residual organic removal in oil wastewater[J].Water Sci Tec,1997,36:275-282.

[5]刘睿.哈石化老三套与MBR膜工艺环保对比研究[J].中小企业管理与科技,2011(10):104-105.

[6]郭宏山.炼油废水处理的现状、问题及对策[J].化工环保,2010,30(2):93-99.

[7]孙根行.国内外炼油废水深度处理及回用现状与展望[J].安全、健康和环境,2010,10(2):28-31,40.

[8]周海燕.MBR技术在炼油污水生化处理中的应用[J].石油化工应用,2011,30(10):83-86,90.

[9]顾国维,何义亮.膜生物反应器—在污水处理中的研究和应用[M].北京:化学工业出版社,2002,36-37.

[10]王磊,戴海平,白玉臻.浸没式中空纤维帘式膜处理造纸白水实验研究[J].膜科学与技术,2008,28(2):59-62.

[11]晋卫,李亚,郭伟,等.聚偏氟乙烯中空纤维超滤膜的超声辅助清洗及反冲清洗[J].水处理技术,2008,34(10):82-85.