静电纺丝纤维束的制备及其应用

2013-10-25吴沙沙罗育阳刘丽萍郑国强刘春太

吴沙沙,罗育阳,刘丽萍,郑国强,刘春太

(郑州大学 材料科学与工程学院,河南 郑州450001)

0 前言

早在1934年,Formhals就申请了制备聚合物超细纤维的静电纺丝装置的专利[1]。迄今为止,静电纺丝技术已有近百年的发展历史。静电纺丝技术的原理是:使高聚物溶液或熔体带电,并置于喷丝口与接收屏之间的高压电场中,当电场强度增加时,毛细管尖端呈半球形的液滴变长从而形成泰勒锥;当电场强度达到一定值时,库仑力克服液体的表面张力,带电的溶液射流便从泰勒锥的尖端喷射出去,经过一段距离的飞行,射流变细,溶剂挥发或者熔体固化,从而在收集装置上得到由亚微米或者纳米纤维构成的,以随机或定向排列的形式存在的静电纺丝产品[2]。

静电纺丝的最大优点是纤维的直径可以达到亚微米级甚至纳米级。当聚合物纤维的直径由微米级降至纳米级时,就会呈现许多优异的性能,如较大的比表面积、较强的韧性以及强度等。静电纺丝纳米纤维这些优异的性能为其带来了极为广泛的用途。静电纺丝纳米纤维主要用于过滤、组织工程基质、传感器、复合材料的制备等[3-5]领域。目前静电纺丝纳米纤维主要以无纺布状形式存在[3-4]。然而,无纺布纤维分布不均匀,这限制了静电纺丝纤维的用途。定向排列的纤维束能用于电学、光学、生物医学、伤口的包扎、复合材料的制备等领域。这拓宽了静电纺丝纤维的应用领域。

笔者综述了静电纺丝定向排列纳米纤维的研究现状,以及制备连续纤维束的必要性。通过不同的加工方法成功制备了具有优异性能的三维静电纺丝纤维束,并讨论了采用不同的收集装置制备的纤维束的优缺点,以及收集装置对纤维束形貌及性能的影响。

1 静电纺丝制备定向排列的纳米纤维

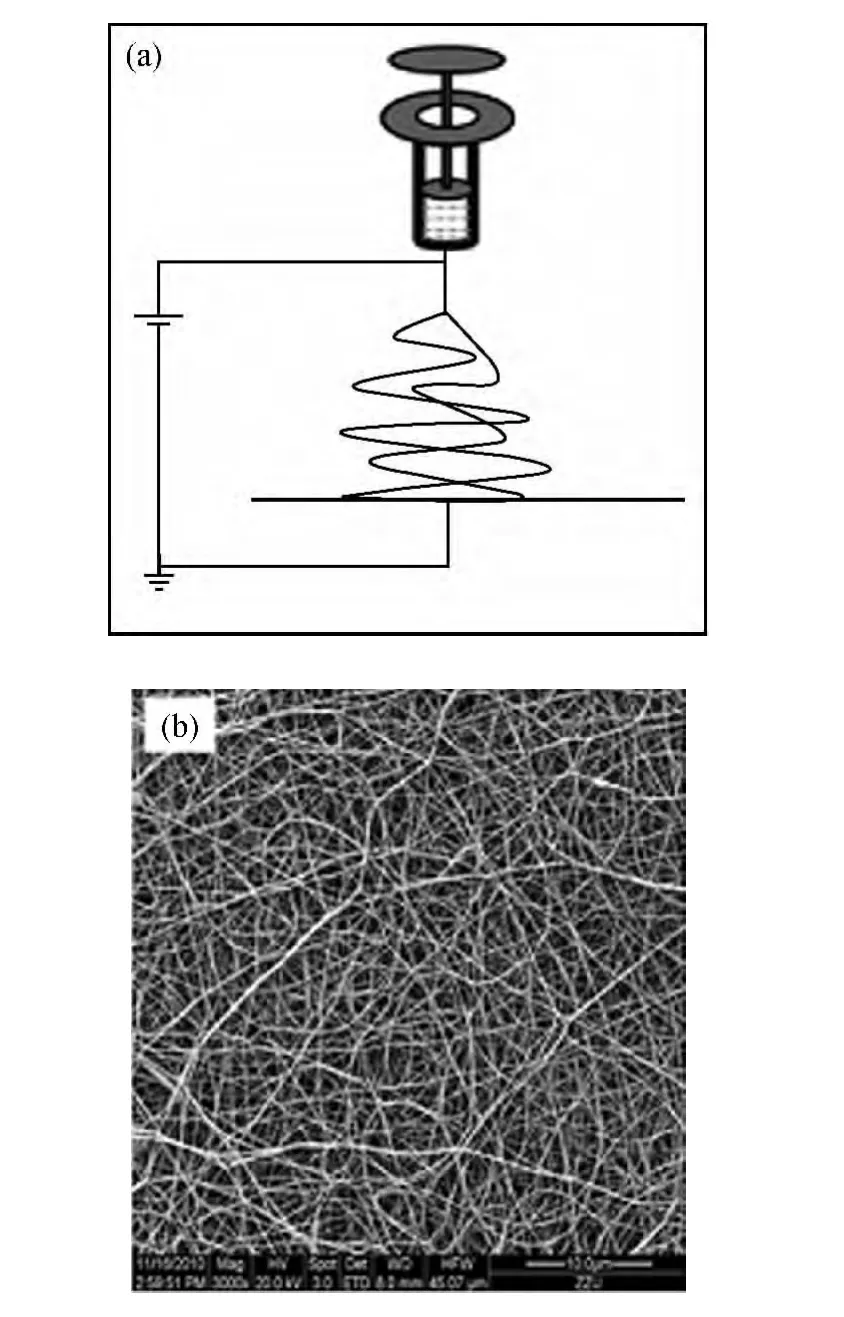

目前大部分静电纺丝产品都是纤维膜,如图1所示。虽然可应用于过滤材料、生物医用材料、组织工程材料等诸多领域,但由于其内部纤维无序的排列,很难适用于微电子设备制造等领域,同时也难以加工成其他形式的产品[6-7]。因此,如何获得定向排列的静电纺丝纤维成为许多研究人员关注的焦点。由于静电纺丝过程中,需要使用较高的纺丝电压和较大的纺丝距离,同时在此条件下产生的射流在静电场中作无规运动,因此,制备定向排列的纤维变得比较困难[8]。

图1 (a)传统的静电纺丝装置;(b)静电纺丝PA 66纳米纤维的扫描电镜图片

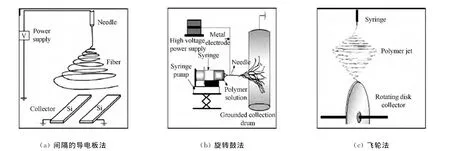

在没有外力的作用下,纤维随机排列。但如果纤维在外力的作用下就会沿着外力作用方向定向排列。随着研究人员的不懈努力,近年来在获取定向排列的纤维束方面取得了较大进展。这些技术的主要原理是:在纺丝过程中添加辅助电场使纤维受力而定向排列或者改变收集装置的形状和运动状况等[6-8],对纤维施加电场力或机械力[9],从而改变纤维的排列方式。采用的收集装置主要有以下几种,如图2所示。

(1)间隔的导电板法[9-13],如图2(a)所示。这是收集静电纺丝定向排列纤维的一种常用的方法。与常规静电纺丝装置不同之处在于收集装置为按一定距离放置的两块导电板,因此,纤维在电场力的作用下会沿着导电板定向排列。以后研究人员又通过改变导电板形状及排列方式,从而得到了分层排列的纤维,甚至还得到一段加捻的纱线。在纺丝的过程中,随着时间的增加,纤维的定向排列程度先增加后减小。这是由于在沉积的纤维较少时,纤维之间的相互排斥导致纤维定向排列程度增强;但随着导电板之间纤维的增多,先沉积的纤维无法迅速中和随后沉积的纤维上的电荷,纤维定向排列程度减弱。

(2)旋转鼓法。将圆柱形收集屏(旋转鼓)以一定速度旋转时,附着在旋转鼓上的纤维由于受到机械力的拉伸作用,因而呈现定向排列。但是当旋转鼓卷绕的线速度较小时,纤维仍以无规取向的形式存在[14];当卷绕速度很大时,纤维之间将会出现定向排列;但卷绕速度太大时,静电纺丝纤维承受的拉伸力超过其断裂强度从而产生断裂,导致纤维定向排列程度反而降低。图2(b)为使用旋转鼓的纺丝装置。Fennessey等[15]系统研究了卷绕速度对纤维排列和结构的影响。研究表明:纤维沿着收集鼓旋转的方向进行排列,卷绕速度的增加引起了纤维的定向排列和分子链的取向。但Khil等[14]认为使用这种方法得到的纤维的定向排列程度相对较差。这是由于旋转鼓的卷绕速度和纤维定向排列的速度很难统一,而且纤维定向排列的速度很难控制。因此,采用此方法需要研究人员不断探索最优化制备定向排列纤维的影响因素。

(3)飞轮法[16-18],如图2(c)所示。使用的收集轮带有非常尖锐的边缘,可以使电场的分布十分集中,纤维在该集中电场的作用下连续黏附在收集轮的边缘,纤维之间由于电荷的作用相互排斥从而呈现定向排列。当收集轮的边缘安置一个旋转板时,还可以得到分层排列的纤维[16]。但使用此方法很难在较大的范围内得到定向排列的纤维[17],因而不适用于工业化生产。

除了上述方法外,还有其它一些方法可以得到定向排列的纤维,如点收集法、辅助电场法及近距离纺丝法等。采用上述方法虽然得到了定向排列较好的纤维,但都存在一些不足之处,如采用旋转鼓法得到的纤维虽然排列状况很好,但是纺丝过程不能对纤维的堆积形成很好的控制,转速对纤维定向排列的程度影响较大,也不能得到高程度定向排列的连续纤维束;飞轮法不能得到尺寸适合实际应用的纤维束,飞轮尖端对纤维束的收集影响较大,并且也不能很好地控制纤维的尺寸范围等。因此,采用静电纺丝法制备定向排列的纤维还有待深入的探索。

图2 获取定向排列静电纺丝纤维的装置

2 静电纺丝制备纳米纤维束

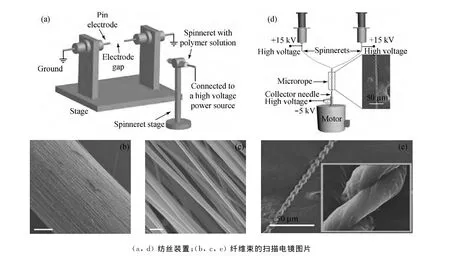

目前仅仅是定向排列的纤维还满足不了实际应用,纤维束的制备拓宽了静电纺丝纤维的应用领域,如用于复合材料的制备等。研究人员尝试通过改变收集装置,将静电纺丝纤维经过自组装、缠绕以及扭曲等方法成功制备了静电纺丝纤维束,如图3所示。Jana等[19]采用图3(a)所示装置成功制备了沿着轴向取向排列的圆柱状纤维束。图3(b),(c)为纤维束的扫描电镜图。Chang等[20]采用图3(d)所示装置制备出麻花状纤维束,纤维束的形貌如图3(e)所示。综上所述:静电纺丝纤维束的形成过程可以分为两个阶段:在电场力的作用下将聚合物溶液拉伸成丝,以及通过改变收集装置使得纤维定向排列在轴线方向,最终形成具有序结构的束状纤维。

通过以上装置成功获取了具有不同形貌的纤维束。然而,对于纺织领域来说,仅仅是定向排列的纤维束还满足不了实际应用的需求,只有连续的纤维束才具有广泛的应用前景。因此,近年来制备连续的静电纺丝纤维束更吸引了广大研究人员的兴趣。

3 静电纺丝制备连续纳米纤维束

目前制备连续纤维束的方法主要包括静电-水浴法纺纱、滚筒纺纱、加捻法和双电极法等[21-25]。

3.1 静电-水浴法纺纱

静电-水浴法纺纱的流程[21]为:纺丝液在外部电场作用下经过一定距离的飞行后,形成的纳米级纤维沉积在液体表面,将纤维从液体中导出,并卷绕到卷绕轴上得到连续的纱线。该装置与一般的静电纺丝装置相比,最大的区别在于有效地利用了液体的表面来收集纤维以获得连续的纱线。液体的表面张力、黏性、界面和流体动力的相互作用等在收集纤维的过程中起着至关重要的作用。在外力的作用下,纱线中纤维之间所含的液体可以有效地促进纤维的滑移,从而促进纤维的定向排列。液体的表面张力还可以促进纱线的抱合。静电-水浴法纺纱通常可以分为静态法和动态法。

静态法静电-水浴纺纱是将得到的纤维直接从液体的表面导出,从而获得连续的纱线。纱线的形成包括三个阶段:(1)纤维以无规取向的形式沉积在液体的表面;(2)纤维在外力作用下受到拉伸,纤维束被拉长并进行定向排列;(3)纤维束从液体的表面导出。图4给出了静态法静电-水浴纺纱的相关装置、纱线的形成机制及纱线的形态。图4(a),(b)两个装置的不同之处主要在两个方面:纤维收集装置的形状不同;浴液的温度不同,图4(a)装置中液体的温度和室温相同,而图4(b)装置使用温度为5℃的凝固浴,但两种装置的成纱机制是相同的。这种方法得到的纱线的定向排列程度较高。

图3 静电纺丝制备纤维束

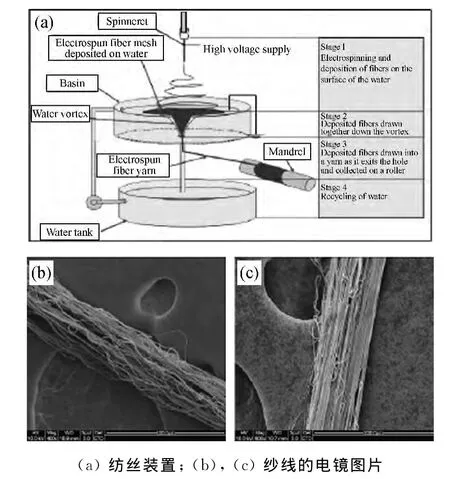

动态法静电-水浴纺纱[22]是利用液体形成的漩涡产生的力来拉伸纤维从而获得连续的纱线。图5给出了动态法静电-水浴纺纱的相关装置及纱线的形态。纱线的形成过程为:(1)静电纺丝得到的纤维沉积在水的表面;(2)培养皿底部小孔使水流向下流动而形成漩涡,沉积的纤维在漩涡的作用下受到拉伸、聚集成束并从小孔流出;(3)采用手工引导的方法将小孔中流出的纱线牵引到卷绕轴上,从而得到连续的纱线;(4)将溶液回收再利用。使用该装置虽然可以得到由良好的定向排列的纤维形成的纱线,但是纺纱过程中纱线的卷绕速度等参数相对比较难以控制。

图5 动态法静电-水浴纺丝

3.2 静电纺-滚筒法纺纱

Ko等[23]通过滚筒法直接得到了含碳纳米管的纱线,纺纱装置如图6所示。纱线形成的具体流程为:静电纺丝得到的纤维经过通风换气金属筒后,通过旋转鼓进行定向排列,然后经过分散、加捻,最终卷绕到卷绕轴上。Ko等研究发现:通过这种纺纱方法能够有效地促进碳纳米管沿纤维轴向的排列,因此,这种方法适合在聚合物溶液中添加碳纳米管来纺制复合纳米纤维。

图6 滚筒纺纱装置示意图

3.3 静电纺-加捻法纺纱

加捻法主要是利用空气的湍流或机械装置给纤维加捻,进而增强纤维之间的抱合,从而获得连续的纱线。Bazbouz等[24]通过机械装置获得连续纱线。图7(a)是制备连续纱线的装置图;图7(b)为纱线的图片,纤维在纱线中呈定向排列。但这种方法连续纺纱的时间相对较短,最长的纺纱时间只有2min,因此不适用于工业化生产。

图7 机械加捻法制备静电纺纱线

3.4 静电纺-双电极法纺纱[25]

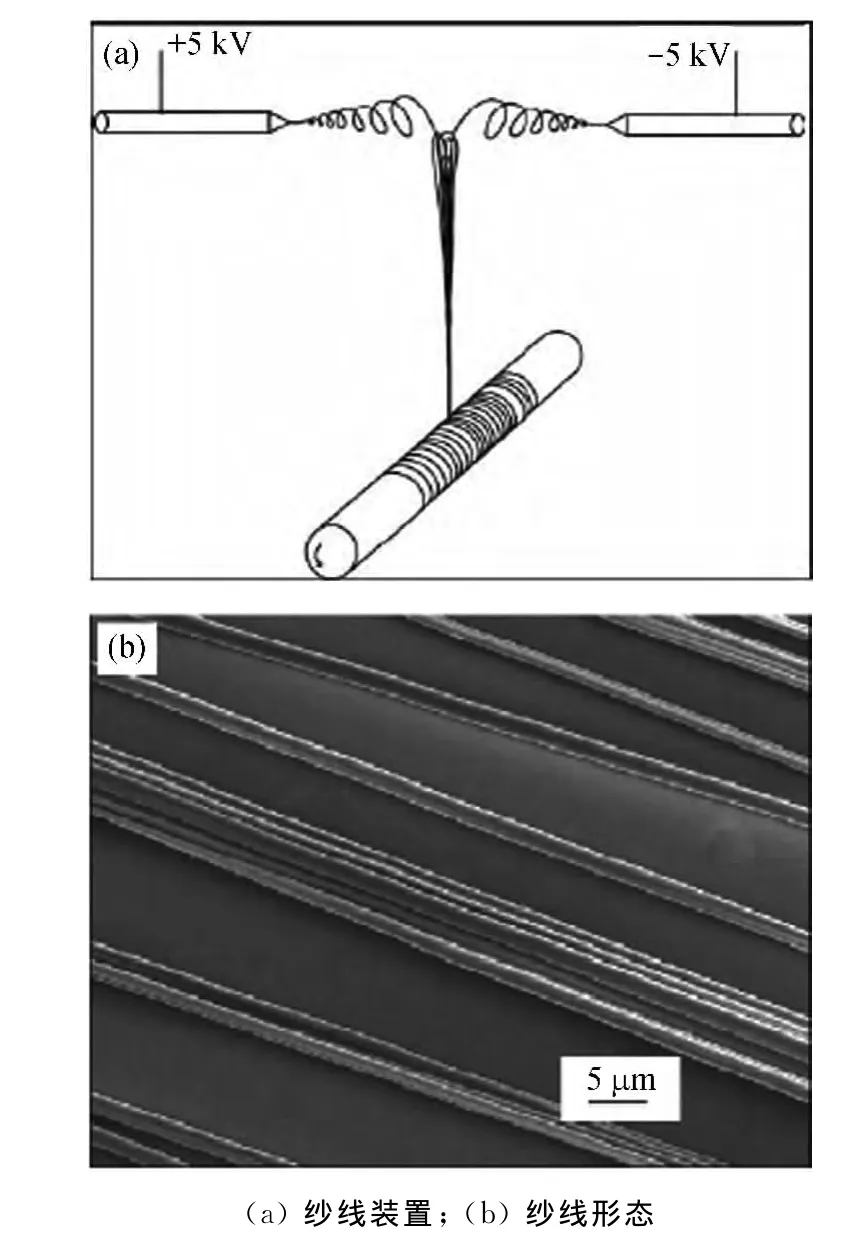

图8为双电极法纺纱装置示意图。纱线的形成机制为:当纺丝电压达到一定值时,聚合物溶液从两个喷丝头喷出。由于喷丝头与不同的电极相连,由不同喷丝头得到的纤维将带不同的电荷。当带正电荷的纤维和带负电荷的纤维相遇后,它们将会黏在一起。由于纤维是绝缘体,纤维上的电荷不能被全部中和,第三根带电纤维将会黏附到带相反电荷的纤维上。经短时间后,纤维在两个喷丝头的中间以上述方式形成纱线。由于纱线作为整体是电中性的,它们不会被任何一个电极吸引。因此,使用这种方法可以在较大的范围内得到无限长的纤维。

图8 双电极法制备静电纺纱线

4 静电纺丝纤维束力学性能测试

Fennessey等[15]成功制备了高度取向的PAN纳米纤维束,并将纤维束经不同角度的扭曲,进而研究了扭曲程度对纤维束力学性能的影响。Sanatgar等[26]研究了溶剂对纤维束形貌及力学性能的影响。一般认为,静电纺丝纤维束的微观结构及取向对其力学性能的影响较大。静电纺丝纤维束力学性能的测试将是今后我们需要重点研究的内容。静电纺丝纤维束力学性能的测试研究还能拓宽其应用领域。

5 静电纺丝技术存在的问题及展望

静电纺丝是制备纳米纤维最有前景的技术之一。目前静电纺丝存在的问题主要是:(1)静电纺丝的参数很难精确的控制,因此每次得到的纤维都有所差异,不能应用到实际生产中。(2)静电纺丝的产量较低。从上述的纺丝装置中可以看出,连续性是一个共同存在的问题,因此,该问题的解决与纤维的实际应用是息息相关的。(3)目前采用的静电纺丝纤维束的装置还不适用于工业化生产。虽然静电纺丝技术存在着一系列问题,但是这些问题一旦获得解决,特别是如果能够长时间纺制连续的、取向的及均匀的纤维束,纺丝的工艺条件能够标准化、统一化、工业化,那么静电纺丝技术就会因其使用的设备廉价、操作方法简单等优势成为生产微米或者纳米纤维的主要方法,将具有极为广阔的发展前景。

[1] FORMHAL A.Process and apparatus for preparing artifical threads:US,1975504[P].1934-10-02.

[2] ZELENY John.Instability of electrified liquid surface[J].Physical Review,1917,10(1):1-6.

[3] LIU Hongbo,PAN Zhijuan.Preparation for polyamide 6/66filaments of nanofibers by electrospinning and analysis of structures and properties[D].Suzhou:Suzhou University,2008.

[4] 戴有刚,左保齐.静电纺丝非织造过滤材料研究进展[J].产业用纺织品,2008,26(7):1-6.

[5] WANG Xianyan,DREW Christopher,LEE Song H,et al.Electrospun nanofibrous membranes for highly sensitive optical sensors[J].Nano Letters,2002,2(11):1273-1275.

[6] KAKADE Meghana V, GIVENS Steven, GARDNER Kenncorwin,et al.Electric field induced orientation of polymer chains in macroscopically aligned electrospun polymer nanofibers[J].American Chemical Society,2007,129(10):2777-2782.

[7] 吴大诚,杜仲良,高绪珊,等.纳米纤维[M].北京:化学工业出版社,2003.

[8] SUNDARAY B,SUBRAMANIAN V,NATARAJAN T S,et al.Electrospinning of continuous aligned polymer fibers[J].Applied Physics Letters,2004,84(7):1222-1224.

[9] LI Dan,WANG Yuliang,XIA Younan.Electrospinning of polymeric and ceramic nanofibers as uniaxially aligned arrays[J].Nano Letters,2003,3(8):1167-1171.

[10] GAO Junbo,YU Aiping,MIKHAILI E I,et al.Largescale fabrication of aligned single-walled carbon nanotube array and hierarchical single-walled carbon nanotube assembly[J].American Chemical Society,2004,126(51):16698-16699.

[11] LI Dan,THURSTON Herricks,XIA Younan.Magnetic nanofibers of nickel ferrite prepared by electrospinning[J].Applied Physics Letters,2003,83(22):4586-4588.

[12] DERSCH R,LIU Taiqi,SCHAPER A K,et al.Electrospun nanofibers:Internal structure and intrinsic orientation[J].Journal of Polymer Science(Part A):Polymer Chemistry,2003,41(4):545-553.

[13] TAN E P S,NG S Y,LIM C T.Tensile testing of a single ultrafine polymeric fiber[J].Biomaterials,2005,26(13):1453-1456.

[14] KHIL Myung Seob,CHA Dong I,KIM In Shik,et al.Electrospun nanofibrous polyurethane membrane as wound dressing[J].Applied Biomaterials,2003,67B(2):675-679.

[15] FENNESSEY Sian F,Farris Richard J.Fabrication of aligned and molecularly oriented electrospun polyacrylonitrile nanofibers and the mechanical behavior of their twisted yarns[J].Polymer,2004,45(12):4217-4225.

[16] ZUSSMAN E,THERON A,YARIN A L.Formation of nanofiber crossbars in electrospinning[J].Applied Physics Letters,2003,82(6):973-975.

[17] XU CY,INAI R,KOTAKI M,et al.Aligned biodegradable nanofibrous structure:A potential scaffold for blood vessel engineering[J].Biomaterials,2004,25(5):877-886.

[18] GU Bon Kang,SHIN Min Kyoon,SOHN Ki Won,et al.Direct fabrication of twisted nanofibers by electrospinning[J].Applied Physics Letters,2007,90(26):263902-263903.

[19] JANA Soumen,COOPER Ashleigh,OHUCHI Fumio,et al.Uniaxially aligned nanofibrous cylinders by electrospinning[J].Applied Material and Interfaces,2012,4(9):4817-4824.

[20] CHANG Guoqing,SHEN Jianyi.Fabrication of microropes via bi-electrospinning with rotating needle collector[J].Macromolecular Rapid Communications,2010,31(24):2151-2154.

[21] SMIT Eugene,BUTTNERB Ulrich,SANDERSON Ronald D.Continuous yarns from electrospun fibers[J].Polymer,2005,46(8):2419-2423.

[22] TEO Wee Eong,GOPAL Renuga,RAMASESHAN Ramakrishnan,et al.A dynamic liquid support system for continuous electrospun yarn fabrication[J].Polymer,2007,48(12):3400-3405.

[23] KO F,GOGOTSI Y,ALI A,et al.Electrospinning of continuous carbon nanotube filled nanofiber yarns[J].Advanced Materials,2003,15(14):1161-1165.

[24] BAZBOUZ Mohamed Basel,STYLIOS George K.Novel mechanism for spinning continuous twisted composite nanofiber yarns[J].European Polymer Journal,2007,44(1):1-12.

[25] PAN Huan,LI Luming,HU Long,et al.Continuous aligned polymer fibers produced by a modified electrospinning method[J].Polymer,2006,47(14):4901-4904.

[26] SANATGAR Razieh Hashemi,BOHANI Sedigheh,RAVANDI S A H,et al.The influence of solvent type and polymer concentration on the physical properties of solid state polymerized PA 66nanofiber yarn[J].Journal of Applied Polymer Science,2012,126(3):1112-1120.