甘蔗渣纤维素再生纤维的制备与性能研究

2013-10-25张传杰

廖 鹏,李 娜,张传杰,刘 云,朱 平*

甘蔗渣纤维素再生纤维的制备与性能研究

廖 鹏1,李 娜2,张传杰1,刘 云1,朱 平1*

(1. 武汉纺织大学 化学与化工学院,湖北 武汉 430073;2. 玉林出入境检验检疫局,广西 玉林 537000)

以甘蔗渣中提取的纤维素为原料,1-烯丙基-3-甲基咪唑氯离子液体为溶剂,采用干湿法纺丝工艺制备甘蔗渣纤维素再生纤维。研究纺丝液浓度、温度、空气层距离、凝固浴温度对再生纤维断裂强度的影响,确定最佳纺丝工艺。采用红外光谱、X射线衍射、单纤维强力、热重分析、扫描电镜等测试方法对纤维的结构与性能进行测试分析。实验再生纤维的最佳制备工艺条件如下:纺丝液的浓度为4%,纺丝液温度为90 ℃,空气层距离为10 mm,凝固浴为20 ℃的蒸馏水,纤维牵伸倍数为1.2。此时,纤维的断裂强度最大,为2.52 cN/dtex,回潮率为14.80%。

甘蔗渣纤维素;纤维;干湿法纺丝;结构;性能

随着社会的发展、科技的进步、人口的增长以及纺织纤维应用领域的不断扩大,纺织纤维的需求量呈现逐年增长的趋势。然而土地面积的逐年缩减,石油资源的日益紧缺以及人口增长带来的粮食压力,限制了天然纤维和化学纤维的供应量,使得纺织纤维的供需矛盾在未来日趋尖锐。因此,寻求和发展新的纤维原料以及与之配套的纤维新材料生产技术变得越来越紧迫和重要,是近年来纺织纤维材料领域的研究热点。

甘蔗渣是甘蔗榨糖后的主要副产品,是一种典型农林废弃物,目前主要作为锅炉燃料和造纸的原料使用,产品附加值较低,而且造成环境污染和资源浪费[1-2]。通常,甘蔗渣中含有40-50%的纤维素,是一种富含纤维素的环境友好且可再生的资源[3]。本文以甘蔗渣纤维素为原料,1-烯丙基-3-甲基咪唑氯离子液体([AMIM]Cl)为溶剂,采用干湿法纺丝工艺制备了再生纤维,研究了甘蔗渣纤维素再生纤维的最佳制备工艺条件,以及纤维的红外图谱、结晶结构、形态结构、力学性能、吸湿回潮性和热性能等。以期为甘蔗渣的综合开发和利用提供一个崭新的平台,充分挖掘甘蔗渣资源的利用潜力,增加产品的附加值,预期将产生巨大的经济效益和生态环保效益。

1 实验

1.1 材料和仪器

材料:甘蔗渣纤维素(广西糖业股份有限责任公司,纤维素含量:99.8%);1-烯丙基-3-甲基咪唑氯离子液体([AMIM]Cl,上海成捷化学有限公司)。

仪器:NEXUS470型傅立叶红外光谱仪(美国尼高力公司);TG209型热重分析仪(德国NETZSCH公司);JSM-6390型扫描电子显微镜(日本电子株式会社);LLY-06单纤维强力仪(莱州电子仪器有限公司);干湿法纺丝试验机(实验室自制)。

1.2 再生纤维的制备

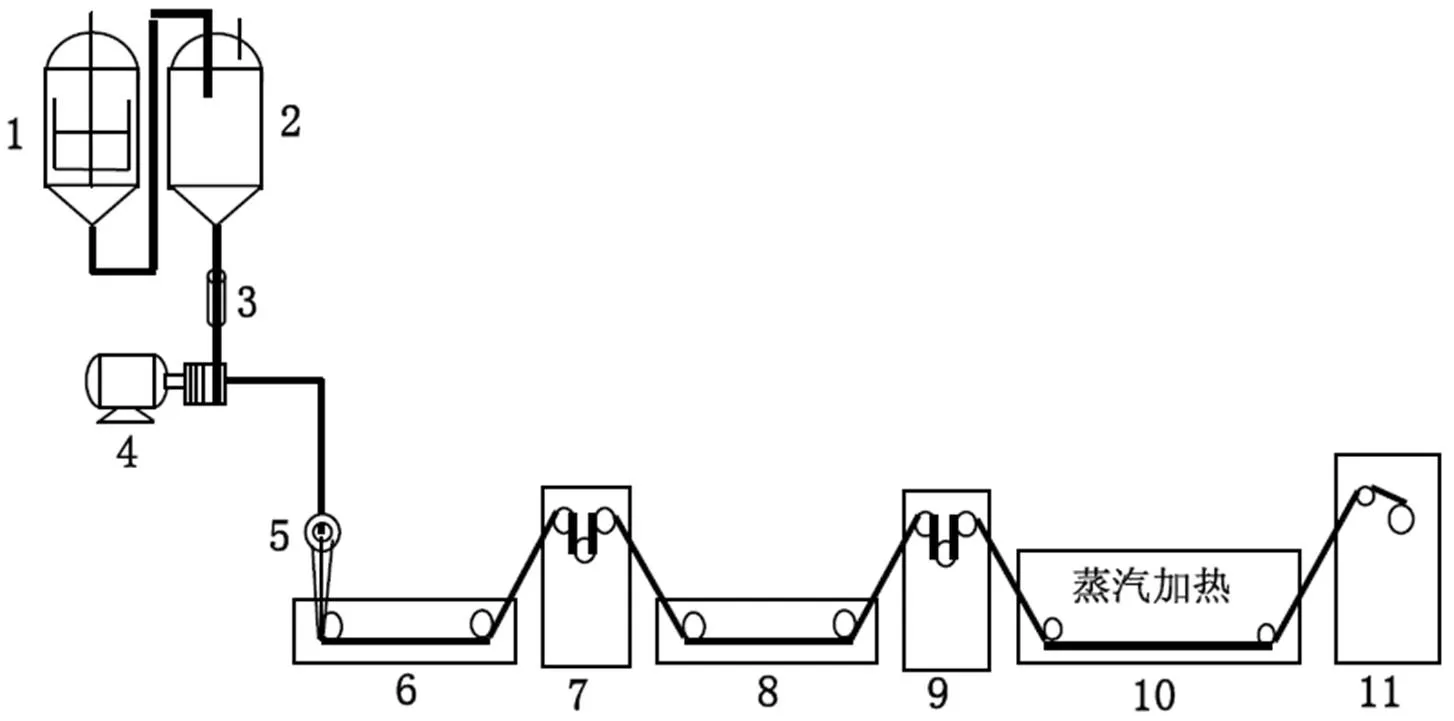

将规定量的[AMIM]Cl离子液体投入溶解釜中,加热至90 ℃;边机械搅拌边将干燥的甘蔗渣纤维素添加到溶解釜中,机械搅拌溶解5 h,得到浓度为4%的纺丝溶液;氮气压力作用下,将纺丝溶液转移至纺丝釜中,减压脱泡16 h,得到纺丝原液;在压力作用下,纺丝原液经过计量泵后从喷丝头(喷丝头规格:0.07 mm×800孔)喷出,经过一段空气层后进入凝固浴,然后经过牵伸、水洗、干燥,得到甘蔗渣纤维素再生纤维。

1-溶解釜;2-纺丝釜;3-过滤器;4-计量泵;5-喷丝头;6-凝固浴;7-第一牵伸辊;8-水洗浴;9-第二牵伸辊;10-蒸汽干燥器;11-收丝辊

1.3 纤维的结构表征

采用扫描电子显微镜观察纤维的表面和截面形貌,加速电压为20 kV,放大倍数为2000;采用KBr压片法测试纤维的红外光谱,仪器分辨率为1 cm-1,扫描次数为32次,波数扫描范围为400~4000 cm-1;采用X-射线衍射仪测定纤维的结晶结构,铜靶,Ni滤波,40 kV,40 mA,扫描步为5.08 s,扫描范围2θ为3°~65°。

1.4 纤维的性能测试

采用电子单纤维强力仪,测试纤维单丝的拉伸强度和断裂伸长率,隔距:20 mm,拉伸速度:20 mm/min,预加张力:0.03 cN,测试50次;采用热重分析仪测试纤维的热稳定性能,氮气流速:20 mL/min,升温速率:10 ℃/min;按照GB/T 6503-2008《化学纤维回潮率试验方法》,测试纤维的回潮率。

2 结果与讨论

2.1 纤维的最佳制备工艺

甘蔗渣纤维素溶解于离子液体后形成的溶液,其粘度太大,且遇水后立即成形,采用传统的湿法纺丝工艺不利于纤维的牵伸取向,造成纤维的力学性能较差。因此,选用干喷湿纺工艺制备甘蔗渣纤维素再生纤维,研究空气层高度、凝固浴组成以及温度、初生纤维的牵伸倍数等对纤维力学性能的影响,确定纤维的最佳制备工艺条件。

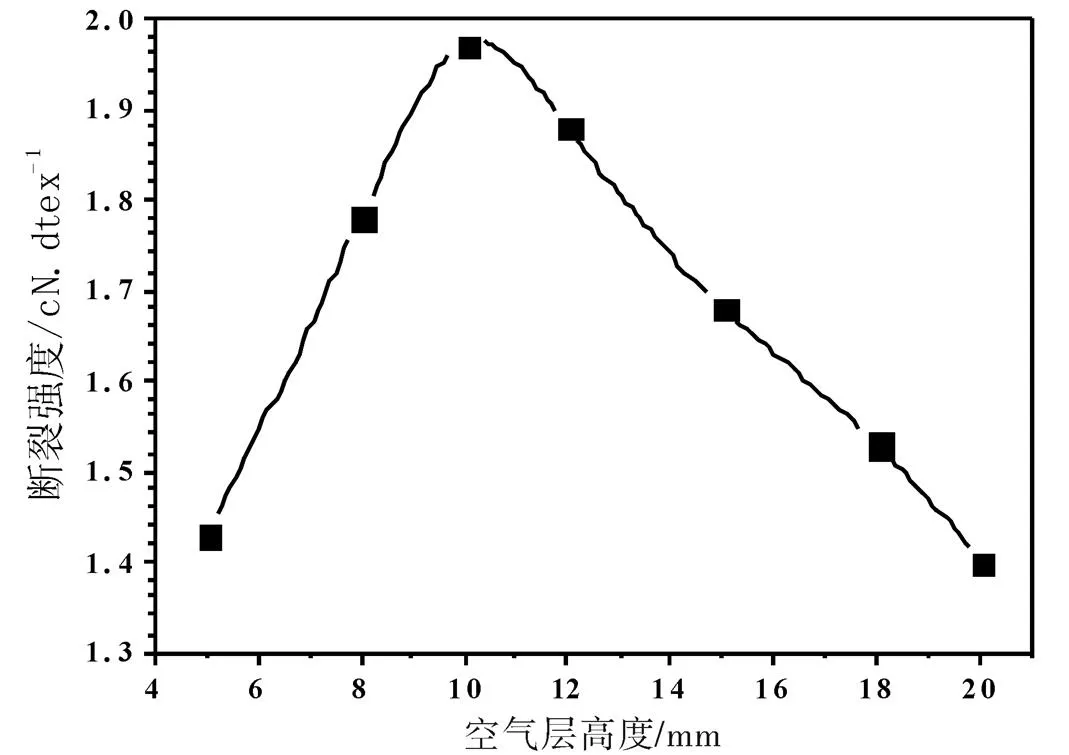

2.1.1 空气层高度

初生纤维的牵伸倍数为1.0,凝固浴为25 ℃的蒸馏水,研究空气层高度对纤维断裂强度的影响,结果见图2。从图2可以看出,随着空气层高度的增大,纤维的断裂强度先增大后减小。纺丝原液从喷丝孔喷出后,纤维素大分子链在轴向外力作用下进行取向运动,与此同时大分子链的热运动也会导致解取向运动。在原液喷出初始阶段,细流的速度梯度很大,此时大分子链的取向在空气层的轴向拉伸中占据上风,纤维强度增加;随后细流的速度梯度逐渐降低,大分子链的解取向松弛作用上升。在出喷丝孔一定距离后,纤维素大分子链的取向和解取向达到平衡,此时纤维的强度最大。此后再增加空气层的距离,纤维素大分子链的解取向运动占据上风,使得纤维大分子链的取向度下降,造成纤维的力学性能变差[4-5]。而且,空气层高度过长时,容易造成纤维间的粘连,产生并丝。

图2 空气层高度对纤维断裂强度的影响

2.1.2 凝固浴组成

喷丝头的空气层高度为10 mm,初生纤维的牵伸倍数为1.0,凝固浴为25 ℃的[AMIM]Cl水溶液,通过改变凝固浴中[AMIM]Cl的含量,研究凝固浴组成对纤维断裂强度的影响,结果见图3。从图3可以看出,随着凝固浴中离子液体含量的增加,纤维的断裂强度先增大后减小,当离子液体质量百分比浓度为10%时,纤维的断裂强度最大。当纺丝液进入凝固浴后,初生纤维中的[AMIM]Cl与凝固浴中的水分子进行双扩散,[AMIM]Cl中的Cl-与水分子形成氢键作用,从而溶于水分子中。甘蔗渣纤维素不溶于水,因此在凝固浴中再生,形成初生纤维。当凝固浴中存在[AMIM]Cl时,可以有效地延缓丝条的双扩散作用,抑制丝条的过快凝固,有利于初生纤维在外力牵伸作用进行大分子链的取向,提高纤维的断裂强度;当凝固浴中[AMIM]Cl浓度太高时,初生纤维的凝固速度过于缓慢,使其结构发生恶化,在外力牵伸作用下,凝固不充分的丝条容易发生分子的滑移,导致纤维断裂强度下降甚至无法固化成形。由于离子液体的价格昂贵,且离子液体含量为10%时,纤维强度只增加4%左右,因此选用蒸馏水作为甘蔗渣纤维再生纤维的凝固浴[6-7]。

图3 凝固浴组成对纤维断裂强度的影响

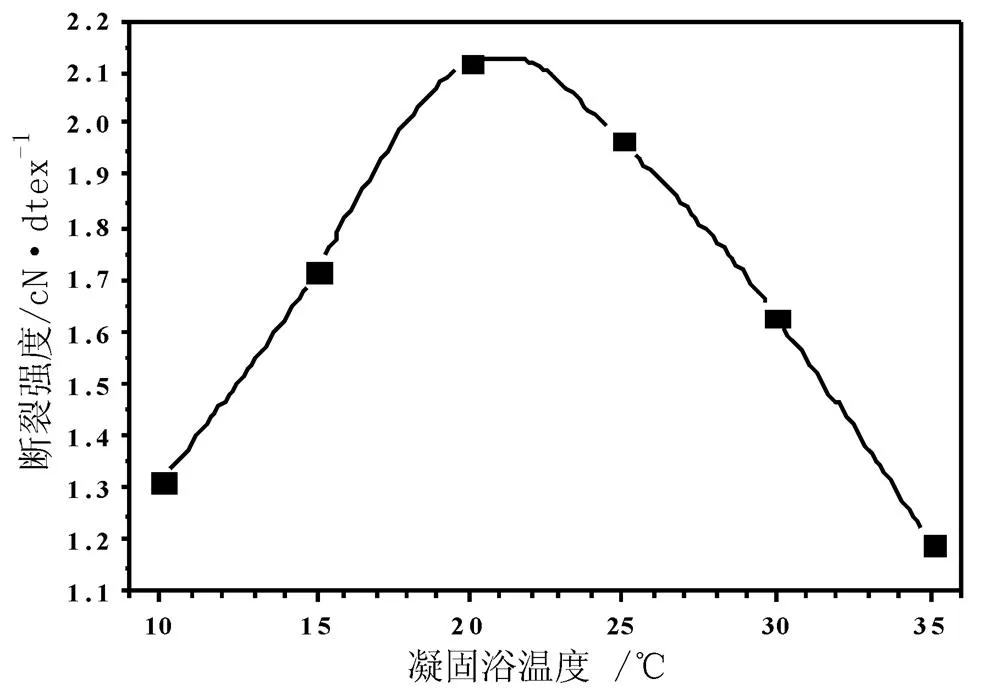

图4 凝固浴温度对纤维断裂强度的影响

2.1.3 凝固浴温度

喷丝头的空气层高度为10 mm,初生纤维的牵伸倍数为1.0,以蒸馏水为凝固浴,研究凝固浴温度对纤维断裂强度的影响,结果见图4。从图4可以看出,随着凝固浴温度的升高,纤维的断裂强度先增大后减小,当凝固浴的温度为20 ℃时,纤维的断裂强度出现极大值。当凝固浴浓度不变时,纺丝原液与凝固浴之间的双扩散主要受温度的影响。在低温区间,离子液体、水分子以及纤维素大分子的活性较低,双扩散过程比较柔和,其效能与前述高[AMIM]Cl含量的凝固浴相似;在高温区间,分子活性增加,双扩散比较激烈,其效能与前述低[AMIM]Cl含量的凝固浴相似。凝固浴的温度与浓度对纤维断裂强度的影响是相互联动的,而且甘蔗渣纤维素初生纤维的成形是放热反应,因此低温成形有利于提高纤维的力学性能[8]。

2.1.4 牵伸倍数

喷丝头的空气层高度为10 mm,20 ℃的蒸馏水为凝固浴,通过调整卷绕速度改变初生纤维的牵伸倍数,研究牵伸倍数对纤维断裂强度的影响,结果见图5。

图5 牵伸倍数对纤维断裂强度的影响

从图5可以看出,随着牵伸倍数的升高,纤维的断裂强度先增大后减小,当牵伸倍数为1.2时,纤维的断裂强度最大。原液细流在喷丝孔内的剪切取向和在空气层中的拉伸取向有利于提高纤维的强度,随着牵伸倍数的提高,纤维大分子在拉伸方向的取向度越高,纤维大分子的排列结构更加有序,使得影响纤维强度的物理缺陷(裂纹、孔隙等)在一定程度上减少,从而提高纤维的强度。但由于初生纤维是一种高度溶胀的立体网络状的冻胶体,当牵伸倍数过高时,网络状的大分子链结构来不及聚集取向并建立起分子链间强大作用力(氢键、范德华力等),造成原液细流容易破裂,在纤维内部形成缺陷结构,甚至造成断头,导致纺丝失败。

2.2 纤维的形貌

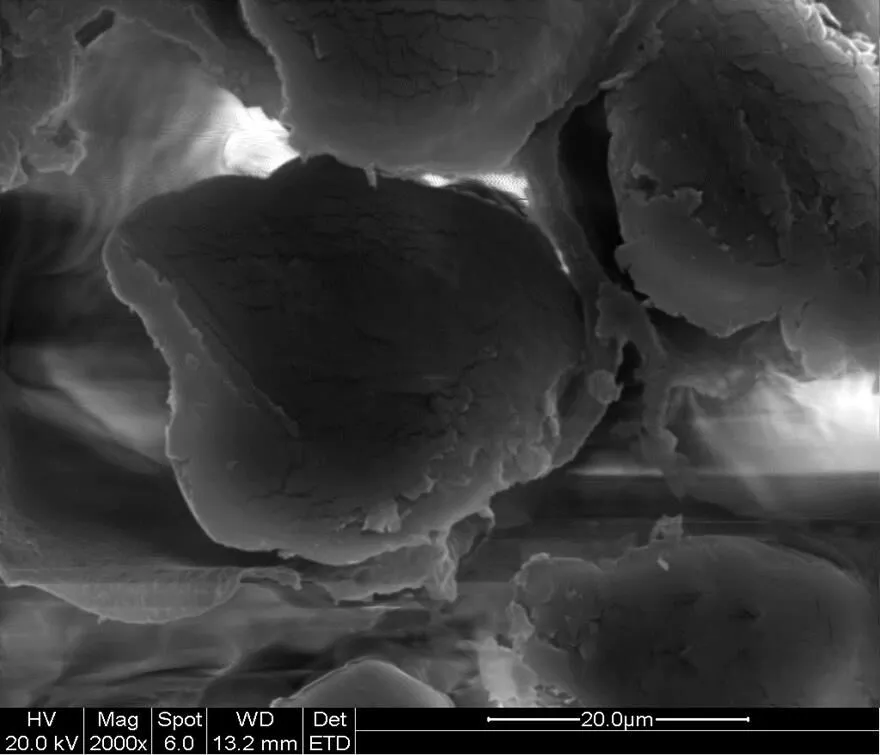

横截面(×2000) 纵向(×2000)

湿法纺丝成形的纤维在凝固浴中边凝固成形边牵伸取向,限制了纤维的自由取向,因此纤维截面呈现不规则的锯齿状,纵向表面存在“筋状结构”和较深的沟槽。甘蔗渣纤维素再生纤维采用干湿法纺丝工艺成形,空气层中的纺丝原液在进入凝固浴成形之前可以自由牵伸取向,然后在凝固浴中凝固成形将取向结构固定,因此和湿法成形纤维的形貌有较大区别。甘蔗渣纤维素再生纤维的截面和表面形貌见图6,从图6可以看出,再生纤维的截面近似圆形,纤维直径约为30 μm;纤维纵向表面有较浅的沟槽和不明显的孔道缝隙。纤维表面的沟槽和孔道缝隙有利于水分子的吸收、扩散和传导,增强纤维的吸湿、导湿和排湿性能,提高服装的穿着舒适性。

2.3 红外谱图

甘蔗渣纤维素和再生纤维的红外谱图如图7所示。

图7中,甘蔗渣纤维素和再生纤维特征峰位置基本一致,没有新的特征峰出现,说明蔗渣纤维素在离子液体中为非衍生化直接溶解。从图中可以看出,样品在3400 cm-1处存在吸收带,这是O-H的伸缩振动吸收峰,说明分子中含有大量-OH;2990 cm-1处的吸收峰则是C-H伸缩振动产生的,1670 cm-1处的吸收峰是纤维素半缩醛基的特征吸收峰,1425 cm-1处的吸收峰为C-O-H的伸缩振动峰,1360 cm-1处的吸收谱带为C-H键的弯曲振动产生的,1160 cm-1和1030 cm-1处的吸收峰是由C-O键的伸缩振动引起的,这说明了甘蔗渣纤维素溶解再生过程无衍生物生成,离子液体对甘蔗渣纤维素的溶解为直接溶解。

图7 甘蔗渣纤维素与再生纤维的红外

2.4 X-射线衍射分析

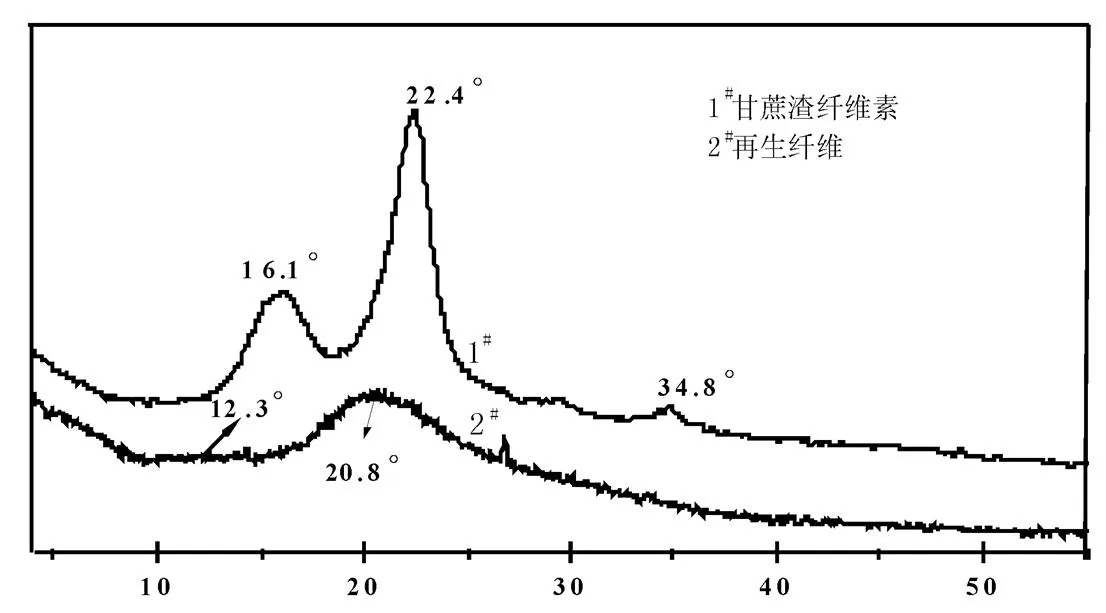

甘蔗渣纤维素与再生纤维素的X-射线衍射如图8所示。

从图8中可以分析出,甘蔗渣纤维素的谱线可看出在2θ为16.1 °、22.4 °和34.8 °处存衍射峰,此处为纤维素Ⅰ型的特征峰,结晶度为53.37%;再生纤维的谱线在2θ为在16.1 °和34.8 °处左右的衍射峰消失,但在12.3 °和20.8 °出现特征峰,此处为纤维素Ⅱ型的特征峰,结晶度为23.43%。说明甘蔗渣纤维素在溶解再生过程中发生了晶型的转变,纤维内部大分子链发生重构,纤维结晶规整性变差,结晶度降低。

图8 甘蔗渣纤维素与再生纤维的XRD

2.5 热稳定性分析

甘蔗渣纤维素及再生纤维的热重分析曲线如图9所示。

图9 甘蔗渣纤维素及再生纤维的TG和DTG曲线

图9为甘蔗渣纤维素和再生纤维的TG与DTG曲线,相关数据列于表1。由图9及表1可以看出,甘蔗渣纤维素与再生纤维的热分解相似,甘蔗渣纤维素在30 ℃-230 ℃过程中,表现为失去自由水和结合水,整体表现为失水过程,在230 ℃-600 ℃发生降解并伴裂解;而再生纤维在30 ℃-200 ℃过程中,表现为失去自由水和结合水,在200 ℃-600 ℃之间发生降解并伴裂解;甘蔗渣纤维素和再生纤维的初始分解温度Tonset(Tonset,定义为质量损失率为5%时的温度)分别为126.9 ℃和72.9 ℃;其最大分解温度(Tmax)分别为350.9 ℃和263.1 ℃,对应的最大分解速率(Rmax)分别为21.6 %/min和24.4 %/min;从热重曲线可以看出,相同温度条件下,甘蔗渣纤维素的质量保持率要比再生纤维的质量保持率高,说明再生纤维的热稳定性较甘蔗渣纤维素有所降低,这主要是纤维在再生过程中,纤维的结晶结构发生变化,结晶度降低,无定形区增加,热分解过程中,有利于热量的传递,使得再生纤维素分解加快。

表1 甘蔗渣纤维素及再生纤维的热分析数据

2.6 回潮率

甘蔗渣纤维素与再生纤维的回潮率测试结果分别见表2和表3。

表2 甘蔗渣纤维素的回潮率

表3 再生纤维的回潮率

纤维素吸湿是由于在纤维素的无定形区中,分子链上的羟基只是部分的形成了氢键,还有部分的羟基未相互发生氢键结合。这些没有相互发生氢键结合的羟基极易吸附极性的水分子,这就是纤维素吸附水的内在原因。吸湿性的大小则取决于无定形区的大小、亲水基团的数量以及纤维素结晶情况。

从表2和表3中可以分析出,再生纤维的回潮率为14.80%,这主要是因为甘蔗渣纤维素再生后,纤维素的晶型有纤维素I型转变为纤维素II型,再生纤维的结晶规整性变差,结晶度降低,无定型区所占比重增加,纤维素内部空间增大,导致再生纤维对水的吸附量增加。目前服装用纤维中,黏胶纤维的回潮率最好,在标准大气条件下一般为13%左右,甘蔗渣纤维素再生纤维的回潮率达到14.80%,所以甘蔗渣纤维素再生纤维应有良好的导电性能和更加柔软的手感,在服装用纤维的应用前景广阔。

3 结论

(1)甘蔗渣再生纤维的最佳制备工艺条件如下:空气层距离为10 mm,凝固浴为20 ℃的蒸馏水,牵伸倍数为1.2。此时,再生纤维的断裂强度达到最大为2.52 cN/dtex,回潮率达14.80%。与天然纤维素纤维相比,甘蔗渣的断裂强力有所减小,但是具有很高的回潮率,提高了服装穿着的舒服性。

(2)扫描电镜照片显示,甘蔗渣再生纤维结构致密,表面光滑且伴有沟槽,纤维的截面接近圆型。纤维表面的沟槽和孔道缝隙有利于水分子的吸收、扩散和传导,增强纤维的吸湿、导湿和排湿性能,提高服装的穿着舒适性。

(3)甘蔗渣再生纤维的红外光谱和X衍射衍射分析可知,甘蔗渣纤维素再生后没有发生衍生化反应,再生纤维具有纤维素Ⅱ型晶型,结晶规整性变差,结晶度由53.37%下降到23.42%。

[1] 李春光, 周伟铎, 田魏,等. 甘蔗渣纤维素提取及木质素与半纤维素脱除工艺探讨[J]. 中国农学通报, 2011, 27(4): 316-320.

[2] 王允圃, 李积华, 刘玉环,等. 甘蔗渣综合利用技术的最新进展[J]. 中国农学通报, 2010, 26(16): 370-375.

[3] 李维英. 蔗渣及其纤维素在离子液体中的溶解、改性及分离的研究[D]. 广州:华南理工大学轻工与食品学院, 2011.

[4] 杨庆. 高强度壳聚糖纤维的制备及结构性能研究[D]. 上海: 东华大学材料学院, 2005.

[5] 杨庆, 梁伯润, 沈新元. 壳聚糖干湿纺中的空气层工艺研究[J]. 化工进展, 2005, 24(6): 643-646.

[6] Tao Cai, Huihui Zhang, Qinghua Guo, et al. Structure and properties of cellulose fibers from ionic liquids[J]. Journal of Applied Polymer Science. 2010, 115(2): 1047-1053.

[7] 蔡涛, 张慧慧, 杨瑜榕. 凝固浴浓度对离子液体法纤维素纤维结构以及性能的影响[J]. 合成纤维, 2011, (3): 13-16.

[8] 蔡涛, 郭清华, 胡学超, 凝固浴温度对Ionicell纤维结构及性能的影响[J]. 合成纤维工业, 2009, 32(5): 16.

Preparation of Regenerated Cellulose Fibers from Bagasse

LIAO Peng1, LI Na2, ZHANG Chuan-jie1, LIU Yun1, ZHU Ping1

(1. School of Chemistry and Chemical Engineering, Wuhan Textile University, Wuhan Hubei 430073, China; 2. Yulin Entry-Exit Inspection and Quarantine Bureau of the People’s Republic of China, Yulin Guangxi 537000, China)

Bagasse cellulose was dissolved in the ionic liquid of 1- allyl-3-methylimidazolium chloride and was spun into distilled water to prepare regenerated bagasse cellulose fibers by dry-wet spinning process. The optimal process was as follows: the concentration of spinning solution is 4%, the temperature of spinning solution is 90 ℃, the length of air gap is 10 mm, the coagulation bath is distilled water at 20 ℃, and the draw ratio is 1.2. Under the optimal process, the breaking strength of regenerated fibers reaches 2.52 cN/dtex and the moisture regain reaches 14.80%.

Bagasse Cellulose; Fibers; Dry-Wet Spinning Process; Structure; Property

TQ342.87

A

2095-414X(2013)06-0061-06

朱平(1957-),男,教授,博士生导师,湖北省“楚天学者”,研究方向:功能纤维及纺织品.