苎麻骨纤维素提取及微晶纤维素制备工艺研究

2013-10-25徐小乐曾庆福崔永明

徐小乐,王 燕,曾庆福,崔永明

苎麻骨纤维素提取及微晶纤维素制备工艺研究

徐小乐,王 燕,曾庆福,崔永明*

(武汉纺织大学 纺织印染清洁生产教育部工程研究中心,湖北 武汉 430073)

为了系统分离苎麻麻骨中的纤维素,并对其分离的纤维素制备微晶纤维素从而提高苎麻资源化利用率,采用蒸汽爆破-碱法提取分离苎麻麻骨纤维素,探讨了反应温度、反应时间、NaOH浓度三个因素对纤维素提取效果的影响,同时研究了Na2SO3浓度、HCl浓度、水解温度和水解时间对苎麻骨微晶纤维素制备工艺的影响,并对纤维素和微晶纤维素进行了红外分析。结果表明,苎麻骨纤维素的最优提取分离工艺条件为反应温度90℃、NaOH浓度10%、反应时间8h;微晶纤维素制备的最优工艺条件为HCl浓度4%、水解时间60min、Na2SO3浓度6%、水解温度80℃。本研究结果为苎麻资源综合开发利用提供技术支持,也为其他植物生物质资源利用提供了理论参考。

苎麻麻骨;纤维素;分离;微晶纤维素

随着石油、煤炭等不可再生资源储量的下降及价格的飞速增长,生物质资源的可再生利用已成为解决当前世界各国人口、资源、环境之间矛盾的有效手段[1]。然而,天然生物质资源结构的复杂性和组分的多样性大大限制了其利用方式和范围,导致其利用率和附加值较低,若能将生物质资源的各组分合理分离,并分别加以利用,则可大大提高其利用率,增加其综合经济价值[2-4]。

苎麻是中国特有的传统纤维作物,其废弃物苎麻麻骨是重要的生物质资源,一直没有得到重视和利用[5]。中国苎麻常年种植面积2×105hm2,而占生物学产量60%左右的麻骨,除少部分用于压制纤维板或连皮带杆制浆造纸外,大部分麻骨被当作柴烧或废弃,生物利用率很低,造成资源的极大浪费,还严重污染环境。苎麻麻骨中含有大量的纤维素、木质素、半纤维素等天然高分子物质。如果能从苎麻麻骨中提取分离出优质的纤维素和木质素应用于工业生产,将产生巨大的经济效益和生态效益[6-7]。

我国木质素的工业价值还未得到充分的认识,研究植物纤维原料中纤维素和木质素的分离技术,可为废弃农林植物资源的开发利用拓展思路[8]。目前,碱法造纸已经得到应用,可以制得较好的纤维素浆粕,但木质素伴随造纸废液直接浪费掉[9]。因此,本文研究了蒸汽爆破-碱法提取分离苎麻骨纤维素和木质素的工艺,并对苎麻骨微晶纤维素制备工艺进行了研究,同时对分离的纤维素和微晶纤维素进行了初步结构表征,研究结果为苎麻资源化利用提供技术支持,也为其他植物资源的开发利用提供了理论参考。

1 材料与方法

1.1 实验时间、地点

室内试验于2011年11月到2012年4月在武汉纺织大学印染清洁生产教育部工程研究中心进行。

1.2 实验材料和设备

实验中所采用的苎麻麻骨来自咸宁苎麻产业园。氢氧化钠、双氧水(质量分数30%)均为分析纯,购自上海实验试剂有限公司。

主要设备仪器为:DF-35型落地式连续投料粉碎机、FW177型细粉碎机、真空泵、冷冻离心机、冷冻干燥机、恒温水浴锅、傅里叶变换红外光谱仪。

1.3 实验方法

1.3.1 苎麻麻骨的成分分析

按照国标测定苎麻麻骨中的成分[10-11]:苯醇抽出物含量的测定(GB/2677.9—1994)、木质素含量的测定(72%硫酸法)、纤维素含量的测定(GB/T 2677.10—1994)及半纤维素含量的测定(GB/2677.9—1994)。

1.3.2 脱脂处理

取干燥恒重的苎麻骨粉(40目),先用索氏抽提法进行苯醇脱脂5-6h,脱脂液减压蒸发以回收苯-醇;脱脂后的麻骨粉用乙醇洗涤,再用蒸馏水洗涤3-5次,放入烘箱中烘干备用。

1.3.3 蒸汽爆破处理

称取一定量的脱脂后的苎麻骨粉加入适量的水(刚好浸漫脱脂后的麻骨粉),在121℃,20min进行蒸汽爆破(在灭菌锅中进行)。

1.3.4 苎麻骨纤维素的提取分离

取2.5g经预处理后的麻骨粉,按固液比1/30(g/ml)用一定浓度的NaOH在一定温度下蒸煮,静置12h后,抽滤,滤渣(粗纤维素)用蒸馏水浸泡2h,过滤,重复操作3次,合并滤液,滤渣烘干既得粗纤维素。滤液用浓盐酸调节pH至9-10,55℃的水浴保温1h,离心分离(7000r/s),去掉沉淀(主要为半纤维素),在清液中加入浓硫酸调节pH至3-4,在55℃的水浴中保温1h,离心分离,黄棕色沉淀即为木质素,冷冻干燥称重。

1.3.5 粗纤维素的漂白纯化实验

漂白纯化实验是在碱性条件下加入适量的H2O2继续对粗麻骨纤维素中的木质素和半纤维素进行脱除。在55℃的水浴中,按照固液比1/25(g/mL)加入5% H2O2(pH 10~11)反应8 h,然后过滤,洗净,干燥。

1.3.6 微晶纤维的制备

按照如下流程来制备微晶纤维素:纤维素→漂洗→水洗→水解→水洗、干燥→粉碎→微晶纤维素。取3g漂白纯化后的麻骨纤维素,按固液比1/25(g/mL)用一定浓度的Na2SO3溶液漂洗5min,抽滤,水洗 ,重复操作3次。再按固液比1/20(g/mL)加入HCl在一定温度中水解,冷却后再加入2倍量的水稀释,静置24h,然后再用水洗涤,直至甲基橙不显酸色。将洗涤处理后的纤维素烘干,再用细粉碎机粉碎得微晶纤维素,称重。

1.3.7 统计分析

反应温度、时间、NaOH浓度对粗纤维素得率的影响的实验原始数据经Excel软件进行数据处理,并对图中的趋势进行分析。用OriginPro8.SR3对分离的苎麻麻骨纤维素和微晶纤维素的红外光谱数据进行处理和分析。

2 结果与分析

2.1 预处理的结果分析

2.1.1 苯醇抽提的分析

苎麻麻骨的苯醇抽出物达到了10.82%,这说明苎麻麻骨中蜡、脂肪、树脂、色素等物质的含量较高,它们易与木质素形成缩合物。由于苯具有溶解蜡、脂肪、树脂等的能力,乙醇又能溶出色素、单宁、部分碳水化合物和微量的木质素,所以将苯和乙醇混合使用,可以很好的抽提出上述杂质。本研究采用了苯与乙醇(V/V=2/1)混合溶剂对粉碎后的苎麻麻骨进行索氏抽提,溶剂可以回收再利用,滤渣作为分离纤维素的原料待用。

2.2.2 蒸汽爆破的分析

苎麻麻骨主要由纤维素、半纤维素和木质素组成。据文献报道[12-13]:高压蒸汽爆破预处理使原料中大部分半纤维素和少量木质素和纤维素降解而溶出,有利于后续苎麻骨木质素和纤维素的分离。尽管蒸汽爆破预处理的机理尚不完全清楚,但在预处理过程中细胞壁结构被破坏,纤维素结晶度合聚合度下降,半纤维素通过自水解作用降解成单糖和寡糖,部分木质素内部价键断裂且木质素碎片发生部分缩合作用已被普遍认识。苎麻麻骨蒸汽爆破前后主要成分分析如表1所示。

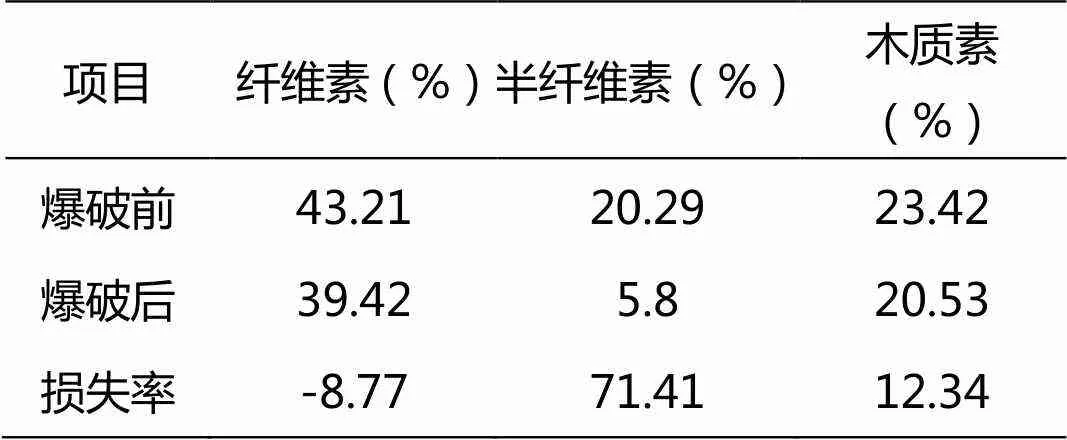

表1 苎麻麻骨蒸汽爆破前后主要成分分析

损失率=(爆破前-爆破后)/爆破前

由表1可知,苎麻麻骨经高压蒸汽爆破预处理后,主要成分纤维素、半纤维素和木质素均发生不同程度的降解和分解。其中纤维素由原来的43.21%降至39.42%,相对总纤维素的量损失率为8.77%;由于半纤维素主要成分戊聚糖的热稳定性较差,半纤维素在蒸汽爆破处理过程中降解和分解严重,由爆破前的20.29%降至5.8%,损失率达71.41%;热稳定性相对较好的木质素在预处理过程中损失也较少,由爆破前的23.42%降至20.53%,损失率为12.34%。表明了蒸汽爆破高温高压预处理过程中,苎麻麻骨中的纤维素、木质素均有不同程度的活化。

2.2 碱分离提取苎麻麻骨纤维素工艺参数的确定

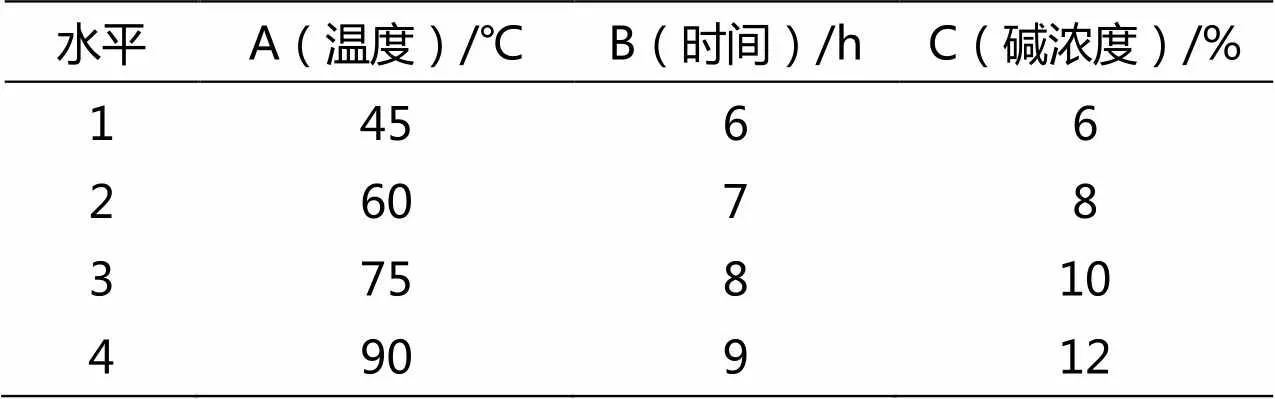

考察了反应温度、时间、NaOH浓度3个因素对此工艺的影响,每个因素取4个水平,如表2所示。根据因素水平数,选取正交表L16(44)进行正交实验,并以粗纤维素得率(以预处理后的苎麻麻骨为基准)为实验指标。正交实验方案及实验结果见表3。

表2 碱分离提取苎麻麻骨纤维素工艺参数因素水平表

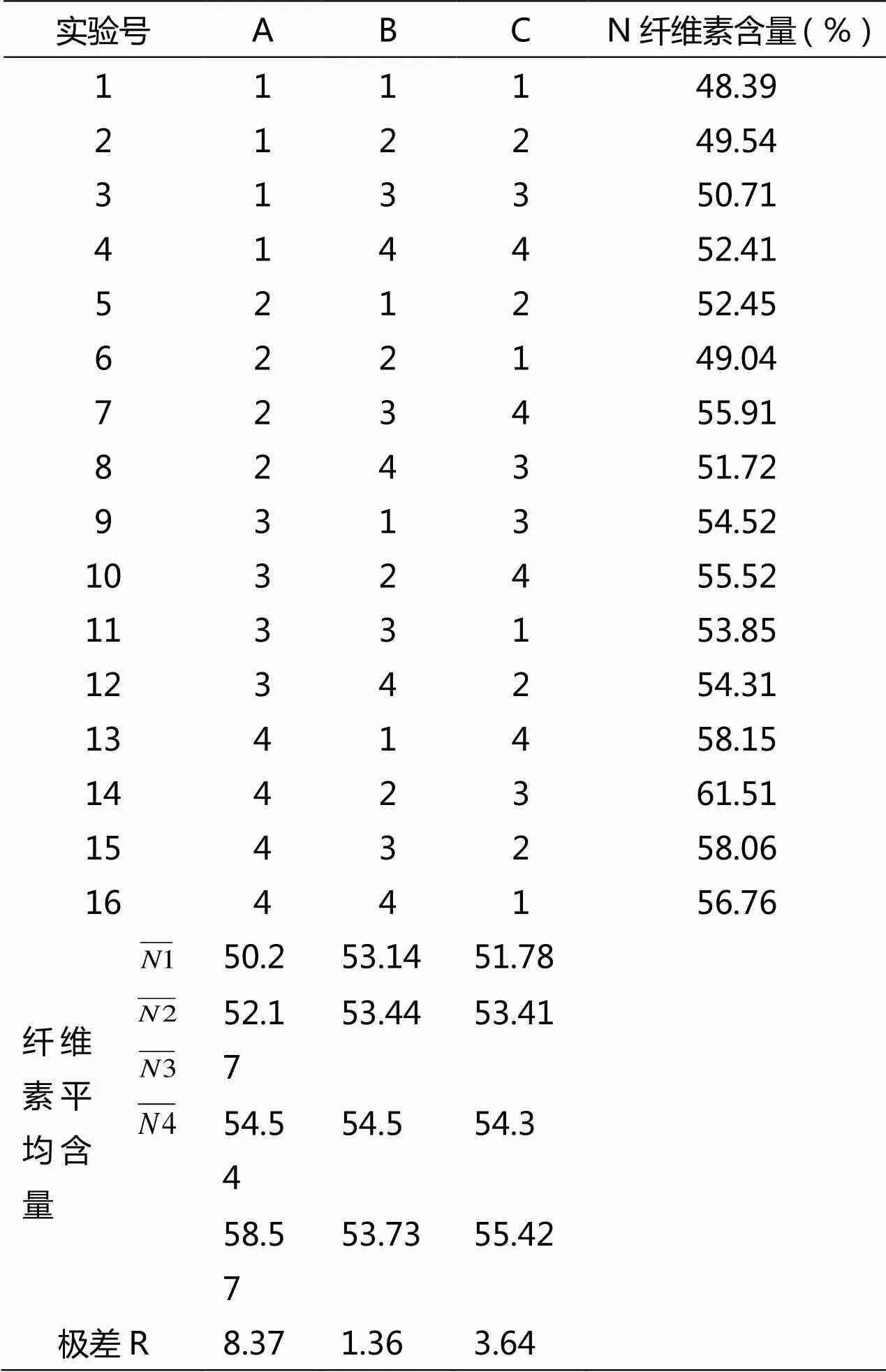

表3 碱分离提取苎麻麻骨纤维素工艺参数正交实验结果与分析

用极差分析法对所得正交试验结果进行分析处理。由表3的数据分析可知,碱分离提取工艺对纤维素含量影响因素的主次顺序为A、C、B。结合表3中的数据和具体实验事实,C(碱浓度/%)(6%-12%)为12%时,纤维素出现板结,影响纤维素品质,故用碱浓度为10%。综合考虑节能降耗的因素,较优的碱分离提取工艺条件为A4C3B3,即反应温度90℃、NaOH浓度10%、反应时间8h,在此条件下做验证实验,结果纤维素含量为63.21%,且纤维素未出现板结,优于表3中任一实验方案。

2.3 微晶纤维素制备工艺参数的确定

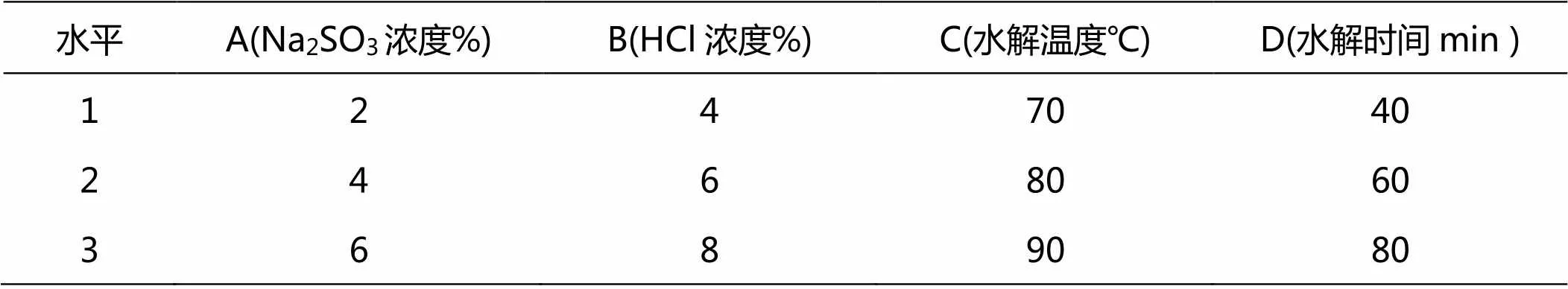

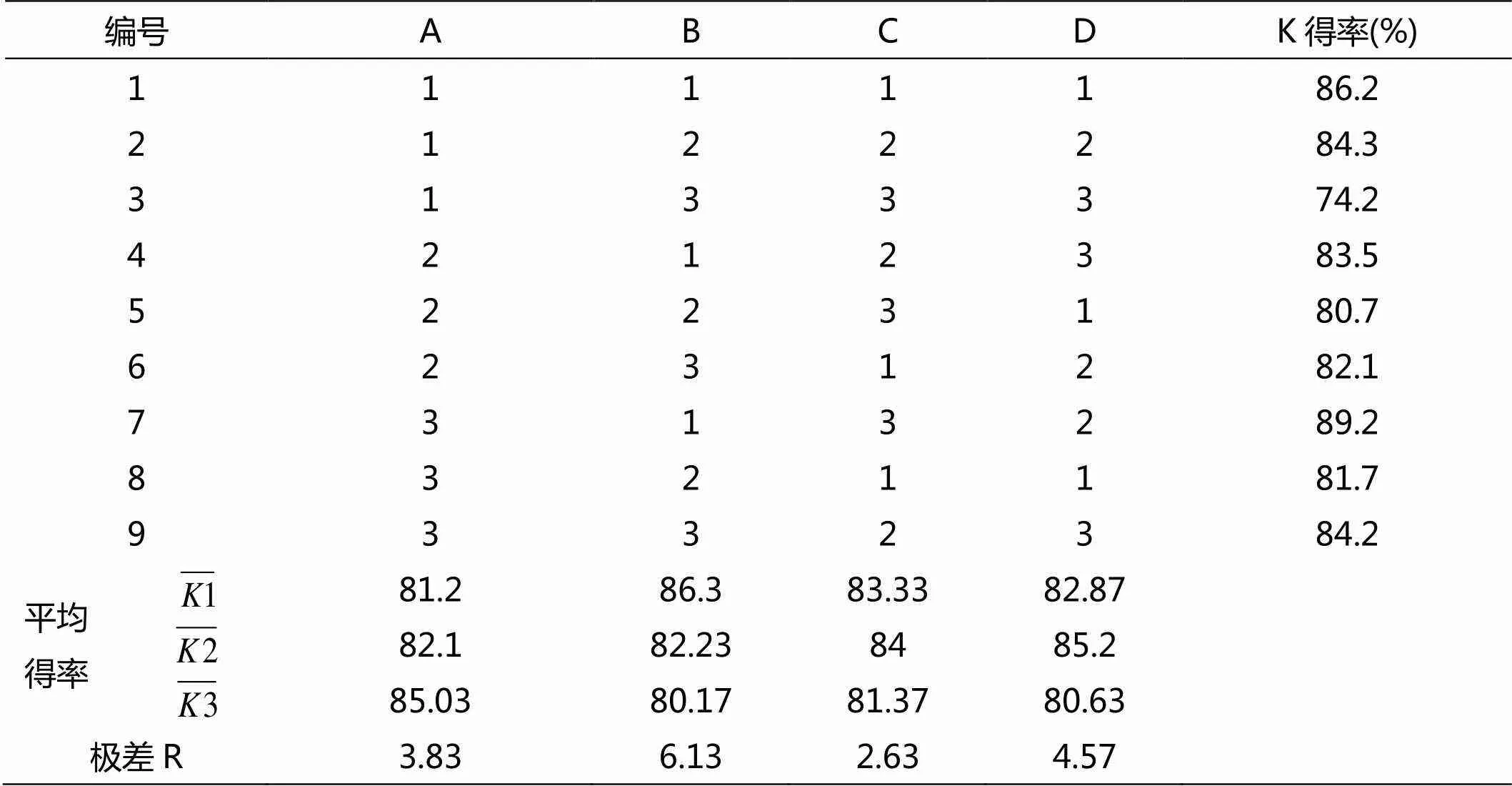

考察了Na2SO3浓度、HCl浓度、水解温度和水解时间4个因素对此工艺的影响,每个因素取4个水平,如表4所示。根据因素水平数,选取正交表L16(44)进行正交实验,并以微晶纤维素得率为实验指标。正交实验方案及实验结果分析列于表5。由表5的分析可知,微晶纤维素制备工艺影响因素的主次顺序为BDAC,较优的微晶纤维素制备工艺条件为B1D2A3C2,即HCl浓度4%、水解时间60min、Na2SO3浓度6%、水解温度80℃。在此条件下做验证实验,结果微晶纤维素得率为91.3%,优于表5中任一实验方案。

表4 微晶纤维素制备工艺参数因素水平表

表5 微晶纤维素制备工艺参数正交实验结果与分析

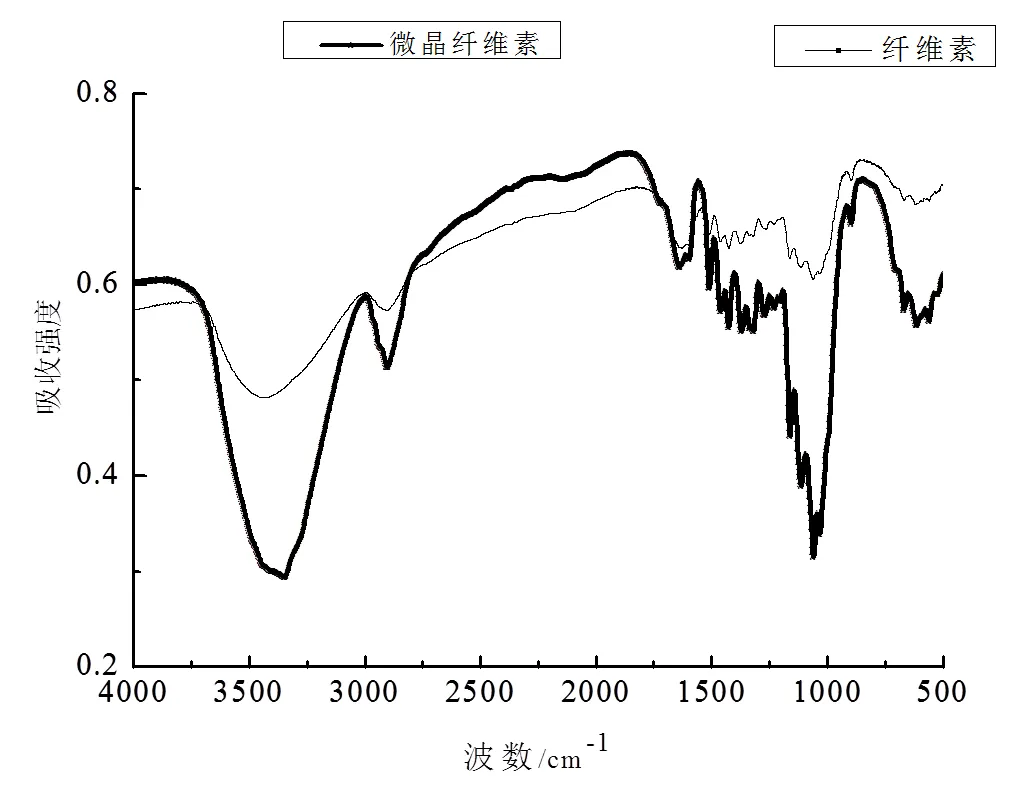

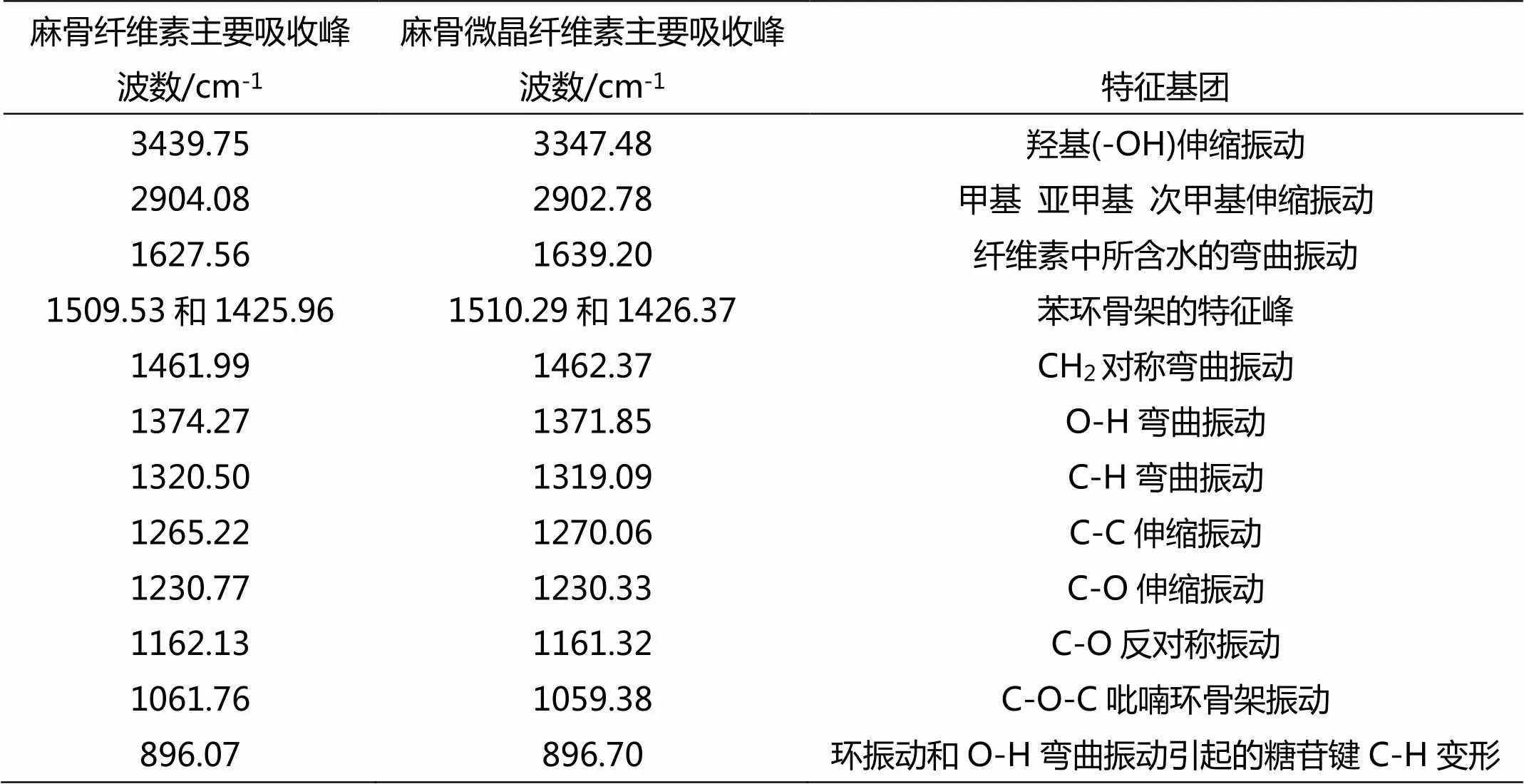

2.4 苎麻麻骨纤维素和麻骨微晶纤维素的FT-IR分析

苎麻麻骨纤维素和麻骨微晶纤维素经KBr压片后所测的红外光谱图见图1。并对红外光谱上明确的特征峰进行了解析(见表6),纤维素与其制备的微晶纤维素的光谱图出峰位置基本一致,但微晶纤维素的特征峰更明显一些,其中896.07和896.70 cm-1吸收峰来自环振动和O-H弯曲振动引起的糖苷键C-H变形,这是纤维素中葡萄糖-糖苷键连接的特征吸收峰。另外,纤维素在1509.53和1425.96 cm-1处的吸收峰为木质素苯环骨架的特征峰,吸收强度很弱,不明显,说明木质素在纤维素分离过程中被脱除,极少含量的木质素在红外谱图中未出现明显的吸收峰。上述研究结果与文献关于龙须草纤维素红外数据报道相符[14]。

图1 苎麻麻骨纤维素和微晶纤维素FT-IR吸收光谱图

表6 苎麻麻骨纤维素和微晶纤维素红外光谱图主要吸收峰对比解析

3 结论

本研究以中国特有农作物苎麻加工纤维后的废弃物麻骨为原料,通过蒸汽爆破活化预处理,对其纤维素和木质素分离工艺及微晶纤维素的制备工艺进行了研究,得到了纤维素得率相对较高的工艺条件,在此工艺条件下,纤维素的含量达到63.21%,制备微晶纤维素得率为91.3%,为工业化分离苎麻麻骨纤维素及纤维素的利用提供理论依据,具有巨大的经济效益和生态效益。本研究以碱为提取剂能耗较高,耗时较长,笔者期望今后能找到合适的途径,以解决能耗、时长问题,后续对分离的纤维素更合理有效的资源化利用有待进一步研究。

[1] 张燕. 中国秸秆资源“5F”利用方式的效益对比探析[J]. 中国农学通报, 2009,25(23):45-51.

[2] 陶用珍, 管映亭. 木质素化学结构及其应用[J]. 纤维科学与技术, 2003,11(1):41-45.

[3] 石磊, 赵由才, 柴晓利. 我国农作物秸秆的综合利用技术进展[J]. 中国沼气, 2005,23(2):11-16.

[4] 袁振宏, 吴创之, 马隆龙. 生物质能利用原理与技术[M]. 北京: 化学工业出版社, 2005.16.296.

[5] 龚治湘. 从轻体实芯板材谈麻骨的综合利用[J]. 中国麻作, 1998, 20(3):33-34.

[6] 康然, 石佑华, 陆子培, 等. 苎麻骨叶还田效果研究[J]. 中国麻业, 1990, (4):24-25.

[7] 吕江南, 贺得意, 王朝云. 全国麻类生产调查报告[J]. 中国麻业,2005,27(1):1-5.

[8] 李永刚. 棉秆纤维素、半纤维素和木质素的分离、鉴定以及纤维素的应用研究[D]. 北京:中国农业大学, 2007.14-16.

[9] 张桂梅, 廖双泉. 木质素的提取方法及综合利用研究进展[J]. 热带农业科学, 2005,25(1):66-70.

[10] 李与文, 王慧丽.制浆造纸分析检测[M]. 北京: 化学工业出版社, 2005.

[11] 刘书钗. 制浆造纸分析与检测[M]. 北京: 化学工业出版社, 2004.

[12] SADDLER J N,RAMOS L P,BREUIL C. Steam pretreatment of lignocellulosic residues[M].SADDLER J N.Bioconversion of Forest and Agricultural Plant Residues. UK:CAB International Wallingford, 1993. 73-91

[13] 朱均均,勇强,陈尚钘,等,玉米秸秆蒸汽爆破降解产物的分析[J]. 林产化学与工业,2009,29(2):22-26.

[14] 唐杰斌, 陈克复. 龙须草纤维素的分离与结构表征[J]. 化工学报, 2011,62(6):1742-1748.

Research on Extraction of Cellulose from the Bone of Ramie and Preparation Process of Microcrystalline Cellulose

XU Xiao-le, WANG Yan, ZENG Qing-fu, CUI Yong-ming

(Engineering Research Center for Clean Production of Textile Printing, Ministry of Education, Wuhan Textile University, Wuhan Hubei 430073, China)

The separation of cellulose in the bone of ramie and the preparation of microcrystalline cellulose were studied for improving the utilization of ramie resource. In this paper, the cellulose in the bone of ramie was separated by explosion - alkali system. The reaction temperature, reaction time and concentration of sodium hydroxide were studied for improving the separation effect of the cellulose. Simultaneously, the concentration of sodium sulfite, hydrochloric acid concentration, the hydrolysis temperature and the hydrolysis time were researched for preparation of microcrystalline cellulose of ramie bone. The FT-IR ofthe cellulose separated from the bone of ramie and the microcrystalline cellulose were researched. The results showed that the optimum separation conditions of the cellulose were the extraction temperature of 90℃, concentration of sodium hydroxide of 10% and reaction time of 8h. The optimum preparation conditions of the microcrystalline cellulose were hydrochloric acid concentration of 4%, the hydrolysis time of 60min, concentration of sodium sulfite of 6%, the hydrolysis temperature of 80℃. The results of this study provided the technical guidance for ramie resources comprehensive development and utilization, at the same to supply a theoretical reference for utilization of other plant resources.

the Bone of Ramie; Cellulose; Separation; Microcrystalline Cellulose

S563.1

A

2095-414X(2013)03-0001-05

国家科技支撑计划(2010BAD02B03、2010BAD02B04、2010BAD02B06、2012BAD36B03).

崔永明(1978-),男,副教授,博士,研究方向:苎麻清洁生产及其资源化利用.