催化裂化三旋催化剂细粉烧结及结垢机制

2013-10-24胡仁波赵晋翀王昌东杨朝合

胡仁波,白 锐,赵晋翀,高 民,王昌东,杨朝合

(1.中国石油大学化学工程学院,山东青岛 266580;2.中国石油股份有限公司抚顺石化分公司,辽宁抚顺 113008)

催化裂化三旋催化剂细粉是由FCC催化剂在循环裂化反应和再生反应过程中因机械磨损或热崩等因素而形成[1],因其含有较多重金属元素且颗粒直径小于40 μm,对催化裂化催化剂的反应性能和流化性能具有较大影响[2]。炼厂催化裂化装置的反应-再生系统采用旋风分离器分离再生催化剂和烧焦烟气,实现催化剂的循环使用。但在实际生产过程中,旋风分离器往往不能完全分离粒径小于10 μm的催化裂化催化剂细粉。在催化裂化装置正常运行过程中,进入烟机做功的烟气温度为570~710℃,催化剂细粉质量浓度小于120 mg/m3[3]。催化剂细粉随高温烟气进入烟机,在烟机叶片表面容易结垢[4]。国内外学者日益关注催化裂化三旋细粉的形成过程、物化组成以及结垢机制[5-13]。卢鹏飞[7]根据烟机的催化剂沉积问题推测其静电吸附、水化、扩散、磁力现象和惯性碰撞等多种成因;许昀等[5]采用新鲜催化剂在含SO3环境下进行的模拟实验表明硫化物是导致烟机结垢的原因之一;谭争国等[6]采用浸渍金属离子的催化剂和(NH4)2SO4一起焙烧,研究认为重金属离子是催化剂粘结结垢的原因之一;Wammack[10]和 Bons[11]等建立了模拟颗粒冲击透平机叶片的实验装置,认为表面粗糙度和热效应是颗粒在表面沉积的主要原因;杜玉朋等[13]采用计算流体力学模拟了高温烟气流动,认为小于3 μm的催化剂细粉容易结垢。上述研究中采用了FCC催化剂或者其他颗粒代替进入烟机的催化剂细粉进行实验或者数值模拟,没有考虑催化剂细粉的颗粒直径和负载组分的影响。催化裂化三旋细粉与进入催化烟机颗粒的化学和物理性质最为接近[14],因此笔者选用典型催化裂化装置三旋细粉为研究对象,在不同温度下对三旋细粉进行焙烧实验,研究高温焙烧过程中三旋细粉的体相微观结构变化和烧结过程中的相互作用。

1 实验

1.1 实验材料和方法

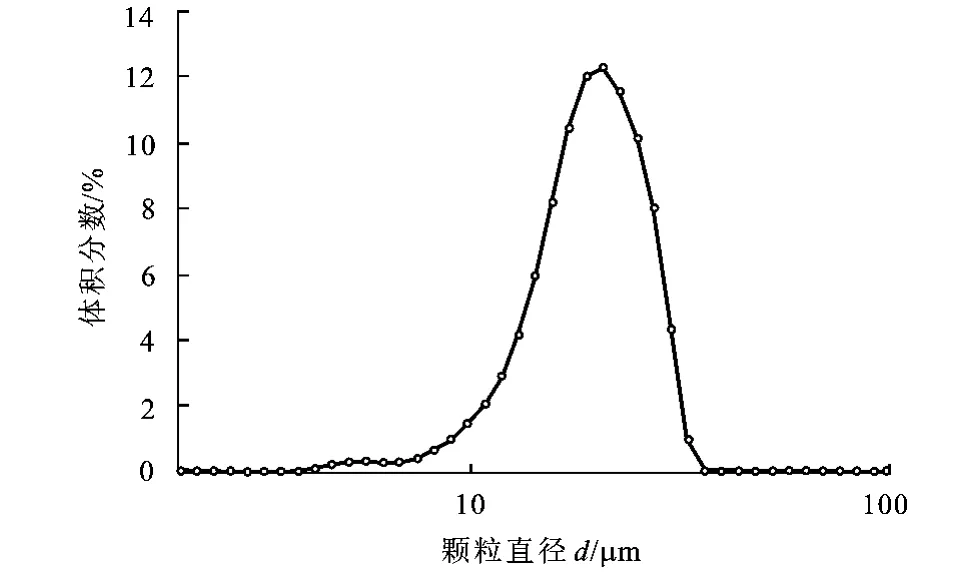

催化裂化三旋细粉采自抚顺石化石油二厂南催化装置三旋灰斗,经激光粒度分析仪测定粒径分布见图1。三旋细粉化学组成中,Al2O3、SiO2、CeO2、La2O3、Fe2O3、Na2O、NiO、CaO、Sb2O3、BaO、K2O、MgO、ZnO、P2O5、V2O5、Cl、SO3、F 的质量分数分别为51.575%、38.911%、2.476%、1.453%、0.720%、0.487%、0.355%、0.182%、0.247%、0.142%、0.114%、0.055%、0.049%、2.366%、0.031%、0.016%、0.371%、0.234%。该新鲜催化剂由兰州石化公司催化剂厂生产,催化剂牌号为LBO-16,活性63-66。

实验过程中将催化裂化三旋细粉分别于500℃(1#样品)、600 ℃(2#样品)、700 ℃(3#样品)、800 ℃(4#样品)、900 ℃(5#样品)和1000 ℃(6#样品)条件下在马弗炉中焙烧,恒温时间为2 h。

图1 三旋细粉粒径分布曲线Fig.1 Particle size distribution curve of catalyst fines from the third cyclone separator

1.2 分析表征方法

(1)催化剂骨架密度的测定。参照QJ/CZFGS 13.024-2008微球催化剂骨架密度测定法测定催化剂细粉的骨架密度,浸润液体采用脱汽蒸馏水。

(2)X射线衍射(XRD)分析。采用荷兰Panalytical公司生产的X1Pert Pro MPD型X射线衍射仪。测定条件为:衍射源Cu-Ka(λ=1.540 60Å),管流40 mA,管压45 kV,接收狭缝0.3 mm,发散狭缝1°,扫描速度 8°/min,扫描范围 2θ为 5°~75°,检测器为闪烁计数器。

(3)扫描电镜(SEM)分析。采用日本日立S-4800型扫描透射电镜,冷场发射电子枪,加速电压0.5~30 kV。

(4)热重-差热(TG-DSC)分析。样品的热转化行为分析在德国耐驰同步热分析仪(NETZSCH STA 449C TG-DSC)上进行。检测器为Faraday与SEV(通道倍增器);真空系统为涡轮分子泵与隔膜泵;离子源为电子碰撞,能量100 eV;测试温度为室温到1100℃;样品质量10 mg;升温速率5℃/min。

2 结果分析

2.1 密度变化

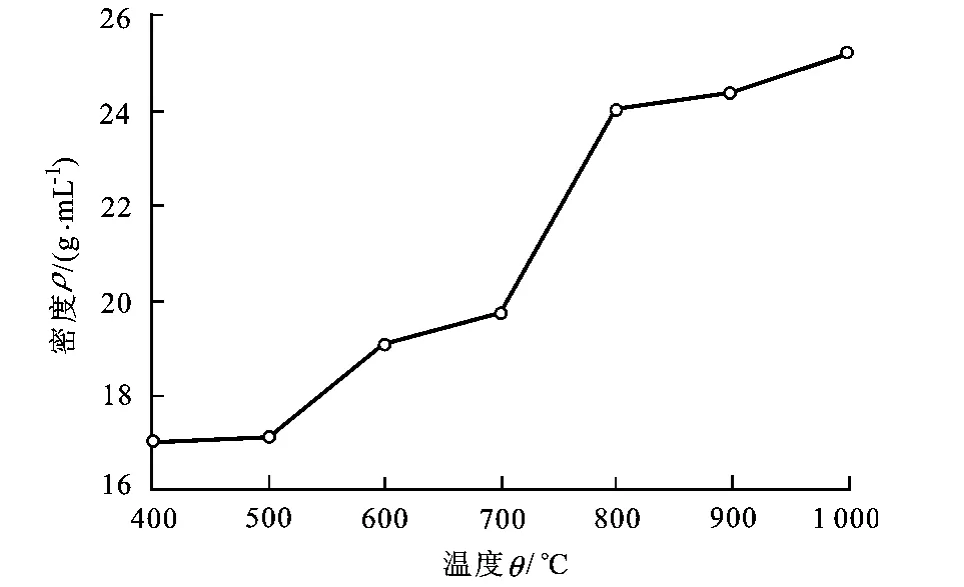

不同焙烧温度下三旋细粉的骨架密度变化如图2所示。催化裂化催化剂再生、旋风分离和烟机做功完成过程的温度为400~750℃,而Y型分子筛的晶格破坏温度为1 000℃[15],催化裂化催化剂主要组成是分子筛、三氧化二铝和基质(高岭土等)。催化剂细粉也是硅酸盐和金属氧化物的混合物,因此催化三旋细粉经过反应和再生燃烧过程,可能存在硅酸盐陶瓷生产过程特有的烧结现象。从图2可以看出,400~500℃催化剂细粉骨架密度基本不变;在500~600℃,因为催化剂细粉开始有液相产生,孔道被填充,密度不断增加,在600℃附近由于体积膨胀,密度增速减缓;于700~800℃区间进一步生成液相,密度变化逐渐加大,致800℃以后密度变化趋缓,在1 000℃相对密度已经接近陶瓷平均相对密度(2.7)。

图2 焙烧催化剂细粉骨架密度曲线Fig.2 Skeleton density curve of calcinated catalyst fines

2.2 热性质分析

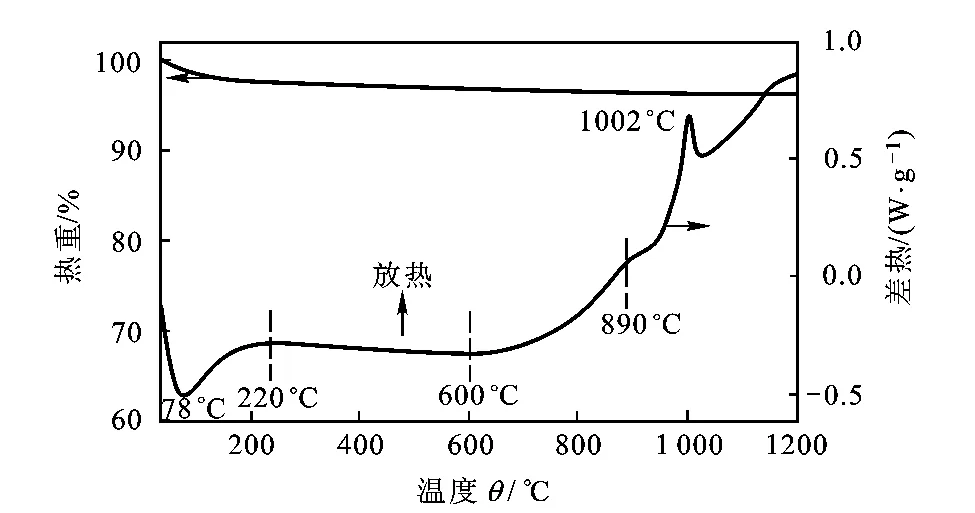

从原料的矿物组成看,三旋细粉的主要矿物组成为沸石、高岭石、长石等。三旋细粉在加热过程中发生的物理化学变化可通过热重-差热曲线进行分析,结果见图3。

图3 催化剂细粉的热重-差热分析曲线Fig.3 TG-DSC curve of catalyst fines

从图3可见,三旋细粉加热到78℃有一吸热谷,分析应为三旋细粉自由水脱除作用的结果,从220~600℃存在吸热过程,是结晶水脱除过程,同时可能伴随少量低熔点化合物的逸出[16]。600~890℃时随着温度继续升高,差热分析曲线表现出持续放热的趋势,曲线较光滑,没有明显的峰谷,表明在这期间整个反应过程并不是在某一特定温度下进行,而是随着温度的升高逐步完成,一些晶体结构逐步破坏;890℃时可能发生二次再结晶析出过程,其中包括晶相变化[17]θ-Al2O3→α-Al2O3,在这些变化中虽有吸热反应,但吸热量很小,与放热量抵消,整个曲线表现为放热过程;在1 002℃时有一较大放热峰,晶相彻底消失,可能产生明显液相。

烧结是固体粉料颗粒在低于熔点温度下,固态分子或原子相互吸引发生质子迁移导致致密化和再结晶的物理过程,粉末状物质转变成致密的多晶烧结体,同时也通常伴随脱水、相变、熔融、溶解、热分解、固相反应、析晶、晶体长大等物理和化学过程。研究[18-19]表明,分子筛和氧化铝均可与特定助剂形成低温烧结。分子筛与碱土金属离子(如钡或锶等)在1000~1400℃完成烧结,还可以与磷灰石在900℃生成氟磷酸钙[20],在1 250℃下采用高岭土基质的Y型分子筛与MgO烧成得到堇青石[21]。氧化铝与B2O3、CuO-TiO2、CaO-MgO-SiO2(CMS)、MgO-MnO2-TiO2-SiO2、CuO-TiO2-B203-MgO 等烧结助剂[22-27]在1 000~1 350℃均能烧成致密氧化铝陶瓷。由催化剂的化学组成可以得出三旋细粉具备了烧结的物质条件。从图3可以看出:催化剂细粉的烧结起始温度Ts为600℃,由于在1002℃时液相明显,可近似将其看作催化剂细粉开始熔融温度,催化剂细粉的烧结温度Ts和熔融温度Te关联关系为Ts≈0.6 Te。泰曼学派[28]认为硅酸盐 Ts≈(0.8 ~0.9)Te;简单氧化物 Ts≈(0.7~0.8)Te,对比实验结果与泰曼学派研究结果表明催化剂三旋细粉的烧结温更低,烧结范围更宽。

2.3 晶相结构变化

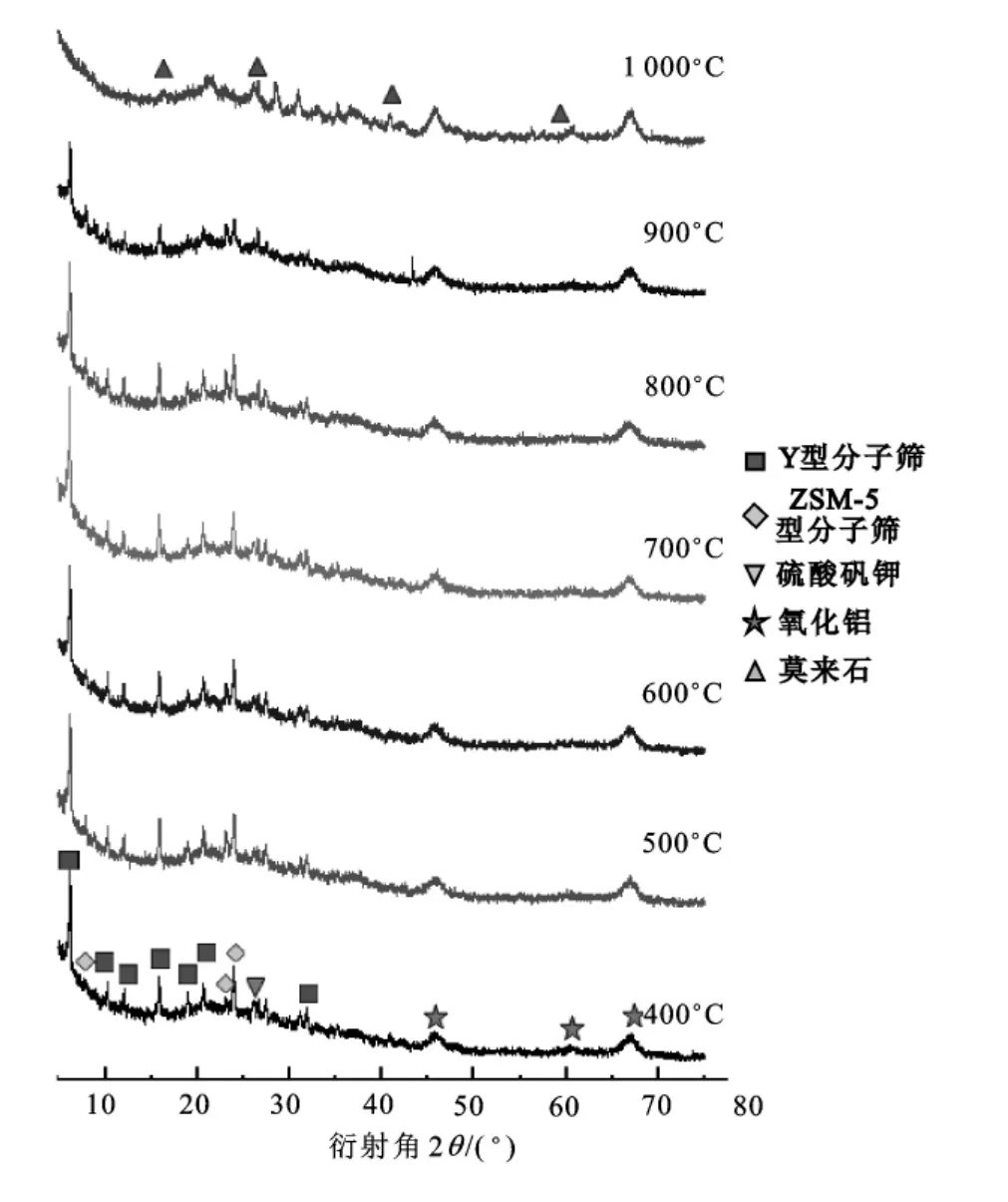

为充分了解催化剂细粉在烧结过程中晶相结构的变化,采用X射线衍射仪对样品进行XRD分析,结果如图4所示。

图4 焙烧催化剂细粉XRD分析Fig.4 XRD pattern for calcinated catalyst fines

从图4可以看出,随着焙烧温度升高,氧化铝3个主衍射峰不断增强,Y型分子筛和ZSM-5型分子筛的衍射峰不断减弱,在1 000℃分子筛主衍射峰消失,取而代之的是以二氧化硅和莫来石为主晶相的衍射峰。在400和500℃煅烧后的样品主要组成为ZSM-5分子筛、氧化铝和铝酸盐,说明这时没有新的晶相产生;在500~600℃内,催化剂细粉中的石英含量升高,硫酸矾钾消失,说明这时硫酸矾钾已经全部分解,结构破坏成非晶态,加速固相溶解。1000℃催化剂细粉生成新晶相莫来石Al4.75O9.63Si1.25、二氧化硅、磷酸铝镁MgAlPO5和硅铝酸盐。

催化剂细粉化学组成非常复杂,因此对焙烧过程中产生的详细组分难以单独表征,从分子筛晶相逐步破坏可以得出低熔点化合物的存在和新晶相的生成是催化剂细粉发生粘结的主要原因。

2.4 表面和微观形貌变化

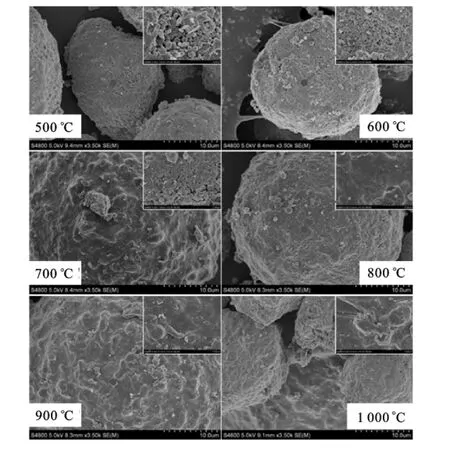

为充分了解催化剂细粉的烧结机制,对1#~8#样品进行表面和微观形貌分析。结果见图5。可以看出,相对于500℃的催化剂颗粒分散状态,温度越高颗粒之间存在融合现象越明显,大于600℃条件下单个催化剂颗粒表面发生熔融的程度不断增加,高于600℃催化剂表面的堆积孔道发生了明显的熔融,700℃开始出现玻璃相,随温度进一步升高,大部分孔道被填充,最终形成玻璃相致密结构。

图5 不同焙烧温度下三旋细粉颗粒形貌的SEM图像Fig.5 SEM image of calcinated catalyst fines at different temperature

3 结垢机制分析

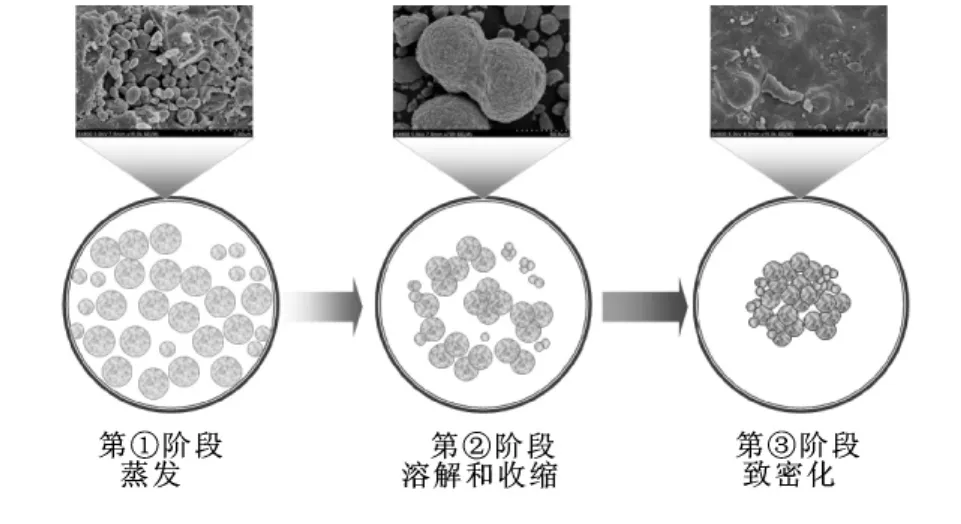

结合差热分析、XRD分析、SEM分析和密度变化,催化剂细粉结垢过程可以归纳为蒸发排气、溶解收缩和致密化3个阶段(图6):① 蒸发排气阶段,催化剂细粉中的羟基和硫酸盐、钒酸盐等低熔点化合物因温度较高而蒸发,通过扩散作用逸出催化剂表面并形成空隙,由于ZSM-5分子筛和三氧化二铝骨架的支撑,催化剂细粉的混合晶相没有明显变化,催化剂细粉表面形貌和密度没有明显变化;②溶解收缩阶段,固体颗粒发生晶相变化,产生新的液相并开始溶解,此时如果发生温降易导致晶体析出,催化剂表面出现明显的融合状态,密度在此期间急剧增加,宏观的催化剂细粉颗粒因为液相的粘结作用而逐步形成块状垢样;③ 致密化阶段,这是催化剂细粉结垢的最高级阶段,大部分晶体被破坏,细粉表面被熔融态金属盐所覆盖,密度达到或者接近陶瓷密度。其中第②阶段在烟机环境中容易发生,值得注意的是,若催化剂细粉在烟气流动过程中发生温降,就会有部分液相发生晶体析出,这一过程更容易引起催化剂细粉粘结并导致结垢。

颗粒直径减小、金属氧化物富集和高温水热环境强化了催化剂细粉的烧结过程。由于催化剂细粉具备更小颗粒直径和更大表面积,缩短烧结过程的扩散传质距离,可以提高烧结速率和降低烧结温度150~300℃[28];催化剂表面富集的金属氧化物作为助熔剂;烟机特有的高温水热环境也可促进催化剂细粉烧结。烟机结垢调研数据[3]表明,在静叶、动叶和叶顶围带上出现致密垢样的现象日趋严重,说明催化烟机发生结垢也经历了第③阶段。

图6 催化剂细粉结垢机制Fig.6 Catalyst fines scaling mechanism

4 结论

(1)催化裂化三旋细粉与催化裂化平衡剂晶相结构相似,主要晶相组成为Y型分子筛、ZSM-5分子筛、γ-Al2O3和高岭土,但两者颗粒粒径分布不同,富集金属元素含量不同。

(2)三旋细粉在500~800℃能够发生烧结,高于800℃三旋细粉中分子筛晶相结构开始发生变化,至1000℃时分子筛的晶相结构完全坍塌,在这个过程中三旋细粉的骨架密度从1.7 g/mL升至2.5 g/mL,表明该烧结物已经接近原子密堆积的致密状态,其中700~800℃骨架密度增长的最快。大于800℃的烧结过程分子筛开始坍塌,出现了较为明显的二氧化硅和莫来石晶相。

(3)三旋细粉随着温度升高烧结的过程,可能是以部分或完全破坏的三旋细粉中分子筛和部分烧结的氧化铝作骨架,各金属熔融液相填充其间并粘结形成致密固相机制进行的,即三旋细粉颗粒中金属氧化物的不断熔融-烧结、原子堆积紧密程度不断提高的过程。

[1] 李鹏,曹东学.催化裂化装置三旋、烟机结垢原因分析及对策[J].炼油技术与工程,2005,35(3):11-14.LI Peng,CAO Dong-xue.Causes of fouling in the third cyclone and flue gas expander of FCC unit and countermeasures[J].Petroleum Refinery Engineering,2005,35(3):11-14.

[2] 刘新林,许友好,崔守业.催化剂粒径分布对催化裂化产物选择性的影响[J].石油炼制与化工,2011,42(2):42-46.LIU Xin-lin,XU You-hao,CUI Shou-ye.Effects of catalyst particle size distribution on the selectivity of catalytic cracking products[J].Petroleum Processing and Petrochemicals,2011,42(2):42-46.

[3] 胡仁波,白锐,王昌东,等.催化裂化装置烟气轮机结垢现状与原因分析[C]//程惠亭.全国化工化学工程设计技术中心站(化学工程设计专业委员会)2012年年会论文集.厦门:2012.

[4] 黄荣臻,闫涛,房家贵.催化裂化第三级旋风分离器的现状和发展方向[J].石油化工设备技术,2005,26(1):29-31,25.HUANG Rong-zhen,YAN Tao,FANG Jia-gui.The current situation and development direction on third stage cyclone in catelytic cracking unit[J].Petro-Chemical E-quipment Technology,2005,26(1):29-31,25.

[5] 许昀,朱玉霞,田辉平,等.催化裂化装置烟机结垢原因的探索[J].工业催化,2010,18(3):56-60.XU Yun,ZHU Yu-xia,TIAN Hui-ping,et al.A probe into causes and remedies for flue gas turbine fouling in FCCU[J].Industrial Catalysis,2010,18(3):56-60.

[6] 谭争国,高雄厚,李荻,等.催化裂化装置中旋风分离器和烟气轮机催化剂粘连结垢原因分析[J].石油炼制与化工,2010,41(4):40-43.TAN Zheng-guo,GAO Xiong-hou,LI Di,et al.Cause analysis about the conglutination and scale buildup of FCC catalyst at cyclones and flue gas turbines[J].Petroleum Processing and Petrochemicals,2010,41(4):40-43.

[7] 卢鹏飞.催化剂在烟气轮机的沉积和冲蚀[J].石油化工设备技术,1992,13(2):30-33.LU Peng-fei.Catalyst in the deposition and erosion of flue gas turbine[J].Petro-chemical Equipment Technology,1992,13(2):30-33.

[8] DIANGUO H.Analysis on causes of scaling in flue gas turbine of FCCU and countermeasures[J].China Petroleum Processing and Petrochemical Technology,2011,13(1):66-74.

[9] HAMED A,TABAKOFF W.Erosion and deposition in turbomachinery[J].Propulsion and Power,2006,22(2):350-360.

[10] WAMMACK J E,CROSBY J,FLETCHER D,et al.E-volution of surface deposits on a high-pressure turbine blade(I):physical characteristics[J].Journal of Turbomachinery,2008,130(2):0210201-0210207.

[11] BONS J P,WAMMACK J E,CROSBY J,et al.Evolution of surface deposits on a high-pressure turbine blade(2):convective heat transfer[J].Journal of Turbomachinery,2008,130(2):0210211-0210217.

[12] JORDAL K,ASSADI M,GENRUP M.Variations in gas-turbine blade life and cost due to compressor fouling:a thermoeconomic approach[J].Applied Thermodynamics,2002,5(1):37-47.

[13] 杜玉朋,赵辉,杨朝合,等.烟气轮机叶片间隙中FCC催化剂细粉运动规律:叶片上的磨损与结垢[J]. 化学工程,2012,40(9):52-55.DU Yu-peng,ZHAO Hui,YANG Chao-he,et al.Catalyst fines behavior among FCC flue gas turbine blade rows:erosion and fouling on blades[J].Chemical Engineering,2012,40(9):52-55.

[14] 胡仁波,赵辉,白锐,等.催化裂化催化剂和烟机垢样对比分析预测烟机垢样成因[J].化学工程,2013,41(3):50-53,58.HU Ren-bo,ZHAO Hui,BAI Rui,et al.Analysis with the contrast of catalyst and scaling sample and forecast the scaling cause of FCC expander[J].Chemical Engineering,2013,41(3):50-53,58.

[15] 沈志虹,鞠雅娜,陈然,等.骨架杂原子对Y型分子筛结构稳定性的影响[J].分子催化,2007,21(5):396-400.SHEN Zhi-hong,JU Ya-na,CHEN Ran,et al.Effect of hetero-atom on the stability of Y zeolite framework[J].Journal of Molecular Catalysis,2007,21(5):396-400.

[16] 杨南如,岳文海.无机非金属材料图谱手册[M].武汉:武汉工业大学出版社,2000.

[17] 李继光,孙旭东,赵志江,等.籽晶对碳酸铝铵热分解相变及α-Al2O3纳米粉烧结活性的影响[J].金属学报,1999,35(10):1099-1102.LI Ji-guang,SUN Xu-dong,ZHAO Zhi-jiang,et al.Effects of seed on phase transformation of AACH upon heating and sintering reactivity of ultrafine α-Al2O3powder[J].Acta Metallrugica Sinica,1999,35(10):1099-1102.

[18] ANDREOLA F,ROMAGNOLI M,SILIGARDI C,et al.Densification and crystallization of Ba-exchanged zeolite A powders[J].Ceramics International,2008,34(3):543-549.

[19] CHANDRASEKHAR S,PRAMADA P N.Thermal studies of low silica zeolites and their magnesium exchanged forms[J].Ceramics International,2002,28(2):177-186.

[20] WATANABE Y,IKOMA T,SUETSUGU Y,et al.The densification of zeolite/apatite composites using a pulse electric current sintering method:a long-term assurance material for the disposal of radioactive waste[J].Journal of the European Ceramic Society,2006,26(4/5):481-486.

[21] CHANDRASEKHAR S,PRAMADA P N.Kaolin-based zeolite Y,a precursor for cordierite ceramics[J].Applied Clay Science,2004,27(3/4):187-198.

[22] MISIRLI Z,ERKALFA H,ÖZKAN O T.Effect of B2O3addition on the sintering of α-Al2O3[J].Ceramics International,1996,22(1):33-37.

[23] 刘于昌,黄晓巍.液相烧结氧化铝陶瓷及其烧结动力学分析[J].硅酸盐学报,2006,34(6):647-651.LIU Yu-chang,HUANG Xiao-wei.Liquid-phase-sintering of alumina ceramics and sintering kinetic analysis[J].Journal of the Chinese Ceramic Society,2006,34(6):647-651.

[24] 史国普,王志,侯宪钦,等.低温烧结氧化铝陶瓷的动力学研究[J].硅酸盐通报,2007,26(6):1112-1116.SHI Guo-pu,WANG Zhi,HOU Xian-qin,et al.Kinetics study on low temperature sintered alumina ceramics[J].Bulletin of the Chinese Ceramic Society,2007,26(6):1112-1116.

[25] 黄晓巍.液相烧结氧化铝陶瓷的致密化机制[J].材料导报,2005,19(4):393-404.HUANG Xiao-wei.Mechanism of densification for alumina ceramic prepared by liquid phase sintering[J].Materials Review,2005,19(4):393-404.

[26] XUE L A,CHEN I W.Low-temperature sintering of alumina with liquid-forming additive[J].Journal of the American Ceramic Society,1991,74(8):2011-2013.

[27] 顾皓,吕珺,黄丽芳,等.MgO-MnO2-TiO2-SiO2烧结助剂中SiO2的量对低温烧结氧化铝陶瓷材料性能的影响[J]. 硅酸盐通报 2009,28(3):479-483,490.GU Hao,LÜ Jun,HUANG Li-fang,et al.The effect of SiO2amount in MgO-MnO2-TiO2-SiO2on properties of alumina ceramic sintered by low-temperature[J].Bulletin of the Chinese Ceramic Society,2009,28(3):479-483,490.

[28] 李丽霞,贾茹.硅酸盐物理化学[M].天津:天津大学出版社,2010.