基于T(0,1)模态超声导波的输气管道腐蚀检测

2013-10-23邹宁波谌海云刘全利赵松柏杜振华

邹宁波,谌海云,刘全利,田 芳,赵松柏,杜振华

(1.西南石油大学电信院,成都 610500;2.中石油天然气管道科学研究院,廊坊 065000)

超声导波技术作为一种新兴的无损检测手段,具有检测效率高、一次检测覆盖范围大、速度快和可检测整个管壁等优点,在管道的长距离快速检测和性能评价等方面受到国内外无损检测学者的极大关注[1]。随着我国油气管线投运时间的推移,各站场局域管网不可避免地进入定期安全检测周期。利用超声导波技术检测管道,具有快速、可靠、经济且无须剥离外包层的优点,能够大大提高天然气集输气站管网安全检测的效率。

超声导波检测技术根据管道壁厚截面损失所产生的反射回波信号特点来判断管道腐蚀情况,用ECL(截面损失百分比)表征管道腐蚀程度。笔者介绍了超声导波的频散特性和输气管道腐蚀检测设备的构成,依据管道中导波的T(0,1)模态的非频散特性对低频段(70kHz以下)反射回波信号进行了动态频率分析。

1 管道中导波的T模态频散特性

超声导波在管道中的传播过程可以分为三种形式:沿着管道轴的垂直截面转动的对称扭转模态、沿着径向方向伸缩的对称纵向模态和沿各个方向均有位移的非对称弯曲模态[2]。其中,对称的扭转模态和纵向模态是由不同的超声导波探头激励所产生的,而非对称的弯曲模态是由探头激发的超声波在异质(声阻抗不同的两种介质)界面所发生的波型转换[3]而产生的。这些导波模态在管道传播过程中不同振动形式的分布均满足管道超声波的频散特性(频率-速度)曲线。如图1所示,外径1016mm,壁厚26mm的空心钢管在400kHz以下的群速度频散特性曲线图,其材料密度为7.932g/cm3,纵波速度为5.96km/s,横波速度为3.26km/s。

图1 空心钢管的群速度频散曲线

如图1所示的频散曲线中,导波在同一频率时至少存在有两种以上的模态,这种现象称为超声导波的多模态现象[4]。选择合适的信号激励频率使得在管道中传播的导波模态数量尽可能少,有助于在检测过程中接收探头所接收的反射信号模态数量保持最少以减少非相关模态出现所带来的干扰,有利于对导波检测波形进行分析,提高检测结果的可靠性。

从图1可以看出,只有T(0,1)模态始终保持着非频散状态,即T(0,1)模态的群速度不随频率的改变而变化,始终等于横波波速3.26km/s。在70kHz以下的低频范围内,仅存在T(0,1)一种扭转模态而且该频率范围内存在的非对称弯曲F模态数量也是最少的,同时,由T(0,1)模态群速度的不变性能够区别出反射回波中的对称T模态和非对称F模态,从而实现导波T(0,1)模态对管道腐蚀缺陷的检测。

另外,超声导波模态在管道传播过程中能量的泄漏程度与其在管道内外表面上的径向位移分布有关,内外表面上的径向位移越小,在传播过程中的能量损失就越小,因此传播距离就更远[5]。如图2所示为频率在54kHz时管道内超声导波模态沿管壁径向位移分布图。

图2 超声导波模态沿管壁径向位移分布图

管道外径为1016mm,壁厚为26mm空心钢管的管壁内外表面位置分别为482mm和508mm处。从图2(a)中可以看出,F(1,1)模态在管壁内外表面的径向位移均偏移归一化零点很多,因此F(1,1)模态在管道传播过程中能量损失较大。同时,在缺陷处的波型转换也很有可能产生F(1,1)模态,从而无法辨别探头最后接收到的F(1,1)模态是激励信号还是缺陷产生的非对称弯曲模态,所以F(1,1)模态不适合作为管道导波检测的激励模态。从图2(b)可以看出,T(0,1)模态在管壁内外表面的径向位移几乎为0,说明在理论计算中T(0,1)模态的超声导波在管道中传播几乎没有能量损失,因此T(0,1)模态可作为低频段(70kHz以下)导波检测的首选模态。

2 输气管道腐蚀缺陷检测

2.1 检测设备

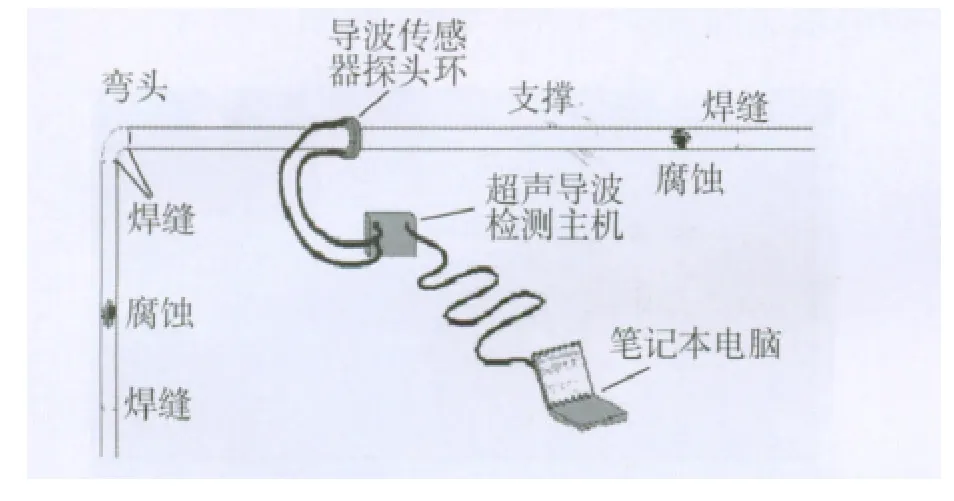

超声导波管道腐蚀缺陷检测系统主要由三部分组成:传感器探头环、导波检测主机和计算机控制系统,如图3所示。传感器探头采用环状均匀分布的结构可以在一定程度上抑制探头所激励出的非对称F模态[6]。传感器探头环分为固定式和充气式两种,利用探头环内厚度切变型压电陶瓷等材料和管壁紧密结合,在钢管中激发出低频超声导波扭转T模态信号,而一般频率在4~75kHz范围内的T模态导波只有T(0,1)一种模式,见图1的频散曲线,其传播速度为3260m/s,激励的声波从固定在管道圆周方向的探头环向两侧发射。在该频率范围内探头环与被检测管道的接触采用干耦合方式,无需液体耦合剂[7]。传感器探头环与检测主机由两根一发一收的防干扰屏蔽电缆线相连,计算机与检测主机是由一根通讯传输信号线相连。导波检测主机主要用于产生符合导波模态频率条件和电压要求的激励信号,采集和储存探头环接收到的反射信号数据。计算机控制系统主要通过软件控制检测主机产生激励信号,提取检测主机中接收到的管道特征的原始信号并在软件中进行处理、显示和分析。

图3 超声导波检测系统

2.2 软件信号处理

探头环在低频范围下激励出T(0,1)模式的同时,由于压电陶瓷与管道壁接触的边界会产生波型转化现象,也会产生部分弯曲F模态,如图1所示,在4~75kHz的频率范围下产生的一阶弯曲模态主要有F(1,1)模式和F(1,2)模式。因此,对检测的原始信号的滤波和有用信号的辨别及后期非对称信号与对称信号的识别均采用软件处理方式。

小波变换能根据所分析信号的频率自动调整时间和频率的分辨率以及小波滤波器能够根据信号的频率自动改变频带宽度,小波变换的这种局部化和多尺度分析特点决定了它能很好地适用于超声导波检测信号的处理和分析[8-9],利用小波变换技术实现管道特征信号和缺陷信号的识别及对原始信号的消噪。利用小波变换的阈值法可以很好地去除导波检测信号中的噪声成分,但小波基的有限长度会造成信号能量的泄漏,使得在分析非线性、非平稳的导波信号时可能会产生一些没有物理意义的虚假成分[10],如导波检测回波 DAC(distance amplitude curve)曲线中的镜像成分。

在软件中利用各个通道收集的不同信号特征,采用四线法[11]来辨别对称信号与非对称信号。同时,根据T模态的对称性和F模态的非对称性对导波探头环中各探头接收到回波信号的比对来分辨回波是否为对称信号,从而判断检测到的管道特征的类型。

3 检测信号的波形分析

超声导波传感器探头环接收到的管道特征反射信号经软件除噪后的波形如图4(a)所示,由于超声回波信号为多周期振荡波形,连续的不同特征波形容易出现叠加现象,给管道特征信号的辨别带来了困难,因此需要将回波原始信号转变成易于分析的DAC曲线(距离-幅值曲线),如图4(b)所示为图4(a)所对应的DAC曲线。

图4 管道特征反射回波波形

由于传感器探头环自身结构原因,在探头环的每一边都存在一小块区域的检测盲区,如图4中的阴影部分,这段距离内的特征波是无法识别的。图4(b)相对图4(a)而言是很容易辨别管道特征信号的,每一个峰值代表管道的一种特征信号。管道在法兰连接处使得管道材料不具有连续性,导波信号不能透过法兰继续传播,因此把法兰处信号的反射看作全反射。导波信号传播到环焊缝时,由于破坏了管道原来的连续性也会对超声导波信号产生反射,但反射率要低得多[12],经试验证实环焊缝对信号的反射率在25%左右。

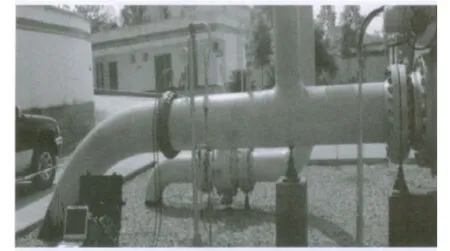

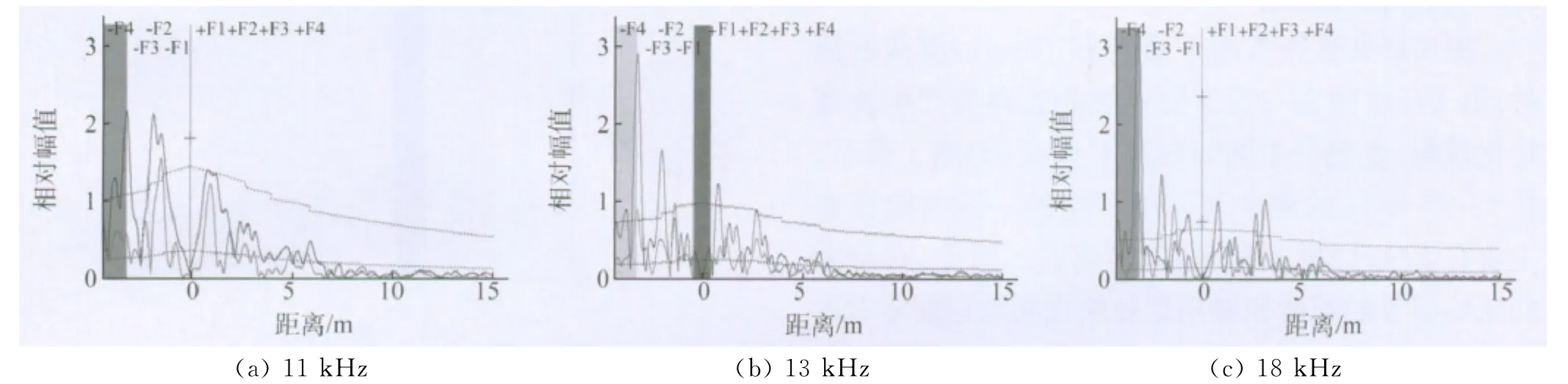

超声导波信号在管道中随着传播距离的增加其信号能量逐渐衰减,导波信号的频率也对信号能量衰减产生很大的影响,频率越高导波信号衰减越快[13]。同时,频率越高,导波信号对缺陷的灵敏度也越高。导波的T(0,1)模态在低频段的非频散特性可以很好地解决信号衰减与缺陷灵敏度的矛盾,利用T(0,1)模态的低频对管道特征进行整体检测,然后通过改变频率来对某一特征点进行观察,确定是否为腐蚀缺陷点。如图5所示,川中油气矿某站场管道超声导波检测现场图片,其在不同频率下接收到的反射信号DAC曲线如图6所示,图中黑色曲线代表对称T模态信号,灰色代表非对称F模态信号,其中F模态信号主要是波型转换时产生的反射信号。对比图6(a),6(b),6(c)可以很容易看出,随着频率的增加管道各特征点的反射信号的幅值都减小,波形中每一个明显的峰值点都代表一种管道特征信号。在频率为11kHz时,虽然各峰值的能量比较高但却不能反映各个特征点。当频率上升至13kHz时,管道各个特征点处的信号才完全显现出来。频率到达18kHz时,管道中远距离的+F3和+F4两处的焊缝信号要比图6(a)和6(b)清晰。在DAC曲线中,-F2处的灰色非对称信号比黑色对称信号高,是因为该处的T型三通管和支撑(如图5所示)所产生的信号均为非对称信号。腐蚀缺陷+F1后面的小波峰是由弯管产生的回波信号,焊缝+F3处比焊缝+F2处信号幅值突然减少很多是由于管道防腐层和管道入地使得导波能量损失很大。最后对距离探头环中心位置0.8m处+F1的区域利用超声波测厚检测仪进行验证,发现该位置段存在一块大约截面损失为30%的腐蚀区域,最小壁厚为9mm,最大壁厚为10.1mm,如图7所示。

图5 超声导波管道检测现场

图6 不同检测频率的导波DAC曲线

图7 腐蚀区域大小

4 结论

结合导波的频散特性,对对称T模态和非对称F模态进行了分析。根据T(0,1)模态在低频段(70kHz以下)的非频散特性,在超声导波检测中采用动态频率分析方法对反射回波信号进行了分析。检测结果表明,该方法能够很好地找到腐蚀缺陷的位置,可以清晰地辨别各种管道特征信号。超声导波检测技术的局限性在于无法精确定量缺陷尺寸,与T型三通管位于同一截面的腐蚀缺陷信号容易被三通管的非对称信号所覆盖而不易辨别。

[1]中国石油管道公司.油气管道检测与修复技术[M].北京:石油工业出版社,2010:3-20.

[2]刘镇清.超声无损检测中的导波技术[J].无损检测,1999,21(8):367-369.

[3]张俊哲.无损检测技术及其应用[M].北京:科学出版社.2010:195-197.

[4]李隆涛,何存富,吴斌.管道长距离超声导波模态频散现象的抑制方法研究[J].数据采集与处理,2004,19(3):297-301.

[5]何存富,李隆涛,吴斌.超声导波在管道中传播的数值模拟[J].北京工业大学学报,2004,30(2):129-133.

[6]何存富,刘增华,郑玲瑜,等.管道导波检测中传感器数量和频率特性研究[J].北京工业大学学报,2004,30(4):393-397.

[7]王禹钦,王维斌,陈长坤,等.输气管道超声导波检测技术[J].无损检测,2008,30(9):617-619.

[8]董为荣,帅健,许葵.管道 T(0,1)模态导波检测数值模拟研究[J].无损检测,2008,30(3):149-152.

[9]刘增华,吴斌,王秀彦,等.扭转模态在带黏弹性包覆层管道中缺陷检测的实验研究[J].中国机械工程,2009,20(5):564-567.

[10]吴斌,邓菲,何存富.超声导波无损检测中的信号处理研究进展[J].北京工业大学学报,2007,33(4):342.

[11]蔡桂喜,张双楠,沙高峰,等.管道超声导波长距离检测四线法缺陷信号处理与表征[J].无损检测,2011,33(增1):4-7.

[12]符浩,王维斌,周进节,等.基于相关的超声导波检测信号分析方法[J].压力容器,2011,28(7):59-64.

[13]KWUN H,KIM S Y,CHOI M S,et al.Torsional Guided-wave Attenuation in Coal-tar-enamel-coated,Buried Piping[J].NDT&E International,2004,37(8):663-665.