6×19+I WS-3.6航空钢丝绳未回火疲劳寿命达标的工艺措施

2013-10-23贾宝楠冯春玲鲁士恒

贾宝楠,冯春玲,鲁士恒,谷 华

(天津市金鼎线材制品科技开发有限公司,天津300222)

1 引言

虽然低温回火方法对提高航空钢丝绳疲劳性能有一定功效,但同时也带来一些不利问题。低温回火不仅增加了能源消耗,而且产生的油烟会污染环境。较长的回火时间会造成生产效率低、生产成本高等问题。经过低温回火的钢丝绳即使经过长时间控油,但冷凝后的油脂仍会大量存在于钢丝绳内部及表面,这一情况在冬季尤为明显。在仪器仪表、电梯等对钢丝绳洁净度要求较高的领域,油脂不但会给安装操作带来不便,还有可能对精密设备的安全工作造成危害。因此有的用户要求钢丝绳表面少油甚至无油,还要保证耐疲劳。如何在不进行低温回火的情况下,保证航空钢丝绳的疲劳性能,应采取有效的工艺措施。

本文通过对6×19+IWS-3.6航空钢丝绳从原料到成品各工序严格控制的生产实践,证明该产品未经回火疲劳寿命能够达标,并为将来实现多种结构规格航空钢丝绳疲劳达标进行工艺创新提供参考依据。

2 航空钢丝绳疲劳试验原理和条件

2.1 试验方法及原理

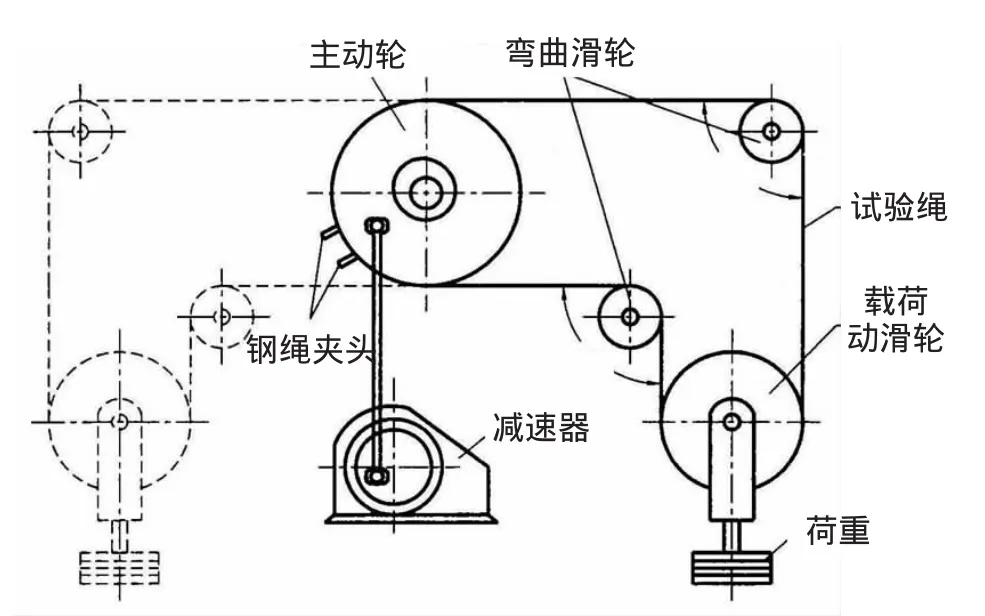

钢丝绳的疲劳试验是鉴别钢丝绳质量和使用寿命的重要检验方法,不同应用领域对疲劳试验方法的要求不同。我国现行YB/T5197-2005《航空用钢丝绳》标准规定,钢丝绳疲劳试验按GB12347《钢丝绳弯曲疲劳试验方法》中的平面单向弯曲疲劳方法进行。即试样在同一平面内通过弯曲滑轮向一个方向弯曲一定角度(90°)的疲劳试验,其原理见图1。疲劳试验的原理是钢丝绳试样以一定的包角经过试验轮,并对其施加张力,以一定的频率反复弯曲,考核钢丝绳承受弯曲疲劳的性能。

2.2 试验条件及判定原则

反复弯曲试验轮直径的大小、对试验绳施加张力的高低以及进行反复弯曲试验频率的快慢等试验条件,均对疲劳次数有很大的影响。6×19+IWS-3.6航空钢丝绳标准要求:滑轮直径为Φ35 mm;施加张力88 N;试样在有效长度(350 mm)内每分钟平面单向反复弯曲60次,即弯曲试验频率为7200次/h。

航空钢丝绳疲劳试验达到规定次数后,测定其残余强度应满足标准要求。6×19+IWS-3.6航空钢丝绳的疲劳次数要求为160000次,疲劳试验后,磨损部位的破断拉力(劳后破断)不得小于公称破断拉力9.1 kN的60%,即不小于5.46 kN。

图1 平面单向弯曲疲劳原理示意图

3 提高疲劳寿命的主要措施

3.1 精选航空钢丝绳用料

钢丝绳用钢的质量,直接影响钢丝绳的疲劳性能。按照YB/T5197-2005标准规定,航空用钢丝绳用钢应符合GB/T699的规定,也可选用能满足标准要求且适用于制绳钢丝的高碳钢原料,但硫、磷含量各不大于0.025%[1]。实际生产中,6×19+IWS-3.6航空用钢丝绳一般选用宝钢、首钢、鞍钢等国内主要制造商的65#钢原料,但P、S作为有害元素,必须严格控制。尽管YB/T5197—2005标准中P、S的指标已经基本达到GB/T699—1999中特级优质钢的水平,但如果想保证钢丝绳疲劳性能,应选择P、S实际含量≤0.015%的盘条。对于重要产品,应选用经过炉外精炼的67A、72A、宝钢B72LX甚至进口原料,其实际P、S含量一般≤0.010%。据悉,采用优质钢盘条制造的钢丝绳,其使用寿命比一般用途钢丝制造的钢丝绳提高40%~45%。显然,降低有害杂质含量,对于提高钢丝绳疲劳强度具有重大的意义。

3.2 严格控制制绳用钢丝生产工艺

3.2.1 确保电镀钢丝技术要求

耐疲劳航空绳用钢丝是通过电镀钢丝拉拔而成,通过严格控制才能获得钢丝最佳性能。6×19+IWS-3.6航空钢丝绳公称钢丝直径为Φ0.24 mm,公称抗拉强度1770 MPa。实际生产中一般选用鞍钢产65#钢材质的Φ1.0 mm电镀锌钢丝作为前道原料,其主要技术要求如表1所示。

表1 Φ1.0mm电镀锌钢丝主要技术要求

Φ1.0 mm电镀钢丝强度要均匀,尽量控制在1100~1200 MPa,这样才能保证制绳用Φ0.24 mm强度的均匀,避免早期断丝情况的发生。伸长率代表着钢丝韧性指标,其数值越高钢丝韧性越好,有利于拉拔和捻制过程中不发生断丝,成品的疲劳性能也就越好。用于6×19+IWS-3.6不回火绳生产时,Φ1.0 mm钢丝的伸长率至少要保证在8.0%以上。

上锌量和硫酸铜作为检测钢丝锌层质量的指标,其自身与疲劳性能关系不大,但锌层厚的钢丝耐腐蚀性能更好,出现锈蚀的时间更晚,从而延长了钢丝绳的使用寿命。因此,锌层的重量(上锌量)和致密度(通过硫酸铜试验体现)对航空用钢丝绳疲劳性能的影响也很大,应引起我们的高度重视。

3.2.2 严格控制拉拔条件

(1)控制拉拔速度。目前拉丝机大多为高速设备,虽然提高了产量,但会造成钢丝在拉拔过程中产生的热量加大,从而导致强度升高而韧性下降的现象,对钢丝绳疲劳性能不利。根据生产经验,160型翻转水箱拉丝机的拉拔线速度控制在8~10 m/s,是生产效率和该产品质量的平衡点。

(2)控制润滑剂的浓度和温度。进行水箱拉丝时要选择润滑性能良好的专用钠皂润滑剂,浓度维持在(3±0.5)%为最佳,过高的浓度会造成“缩模”,而浓度过低会造成润滑不良,对锌层和力学性能造成不良影响。润滑剂循环要保持良好的散热和冷却,温度保持在25~40℃之间为最佳,以免对钢丝性能造成影响。

(3)拉拔模具精度保证。拉拔过程中要根据工艺要求选择高质量的拉丝模具,其角度、定径带尺寸以及表面粗糙度必须得到保证。拉丝模具通常采用WC-Co类硬质合金,也可采用硬度更高、使用更耐久的钻石模生产。YB/T5197-2005标准要求Φ0.24 mm钢丝直径公差为,内控可规定到±0.010 mm,但考虑到钢丝直径均匀性对钢丝绳质量的影响,建议模具直径公差控制到±0.005 mm。

3.2.3 确保制绳用丝性能要求

制绳用钢丝的直径公差、强度范围、韧性级别、表面光洁度及拉拔应力的大小均对钢丝绳疲劳性能有影响。试验证明:用公差控制严格且表面光洁度高的钢丝所捻制的钢丝绳,表面光滑平整,其耐疲劳性能比普通钢丝捻制的钢丝绳提高20%~25%[3],钢丝抗拉强度不均匀及韧性级别低等情况会大幅降低钢丝绳疲劳性能。针对用于6×19+IWS-3.6航空钢丝绳半成品钢丝性能试验数值统计见表2。

表2 半成品钢丝性能试验数值一览表

表2中公称打结率是指钢丝打结拉力与公称强度(1770 MPa)对应拉力的比值,不能具体反映钢丝韧性的好坏。在过程控制中,可以考核实际打结率,即打结拉力与实际拉力的比值,这样更能具体体现出钢丝韧性的真实水平。显然表2的数值是高于YB/T5197-2005标准规定的。

3.3 严格控制捻股合绳工艺

捻股合绳是钢丝绳生产最重要的环节,在产品结构确定不需改变的情况下,只有通过加强过程管理才能够实现既定目标。

3.3.1 严格控制配丝的均匀性

捻股上轴前,挑选直径、强度、韧性等指标相当的钢丝是非常重要的。钢丝绳经过滑轮时,绳内钢丝之间会产生相互错位,如果钢丝的直径或性能存在较大差异,则可能过早出现个别钢丝的损伤和断裂,从而影响到钢丝绳使用寿命。

3.3.2 严格控制股绳捻距

捻距是钢丝绳生产的重要参数,捻距较大时,生产效率高,捻制损失小,承载能力大,承载后伸长小;捻距较小时,钢丝绳柔软性好,不易松散,耐疲劳性能好,耐磨性能有提高,使用寿命增加[3]。由于我们重点要保证6×19+IWS-3.6的疲劳性能,而标准规定的捻距范围过于宽泛,所以本产品绳捻距选定6.3~6.7倍绳径,股捻距上、下捻分别为11~11.4倍股径和9.5~10倍股径,并且通条捻距幅度控制在±3%以内。

3.3.3 合理选用工装模具

(1)压线模用于股绳成型和定径,对保证股绳直径和结构紧密具有重要作用。为了保证股绳表面不受损伤,应尽量选择胶木材质的压线模用于对疲劳性能要求较高的产品。但由于胶木耐磨性较差,需要经常更换,给操作人员带来不便,也增加了产品成本。现在多数企业使用钢模,但应严格控制使用部位的倒圆和光洁度,压线模一旦刮线将会直接影响钢丝绳疲劳性能。

(2)捻股时应加后调直器去除捻制应力,但不使用预变形器,否则容易造成合绳时起“灯笼”。合绳时应加后调直器和预变形器。航空用钢丝绳的预变形器一般采用卧式(锥式)预变形器,轮距一般为捻距的90%~95%,变形器轮采用“零弯”。这样的数值与捻距最为匹配,否则成品容易出现波浪、吐芯和松散等问题。后调直器应选用多组纵横排列的辊轮弯曲式,轮距为轮径的2.2倍,压弯量为绳径的0.6~1.2倍,实践效果很好。

3.3.4 有效消除捻制应力

带有残余应力的钢丝绳会降低疲劳寿命,过捻匀直或预张拉方法是替代低温回火消除捻制应力的有效方法。过捻匀直是将捻制后的钢丝绳进入高速旋转的过捻器,通过先上捻、后破捻的结构平衡,起到稳定结构、消除捻制应力的目的。预张拉是对捻制后的钢丝绳施加约50%破断拉力的高负荷拉伸,使绳消除结构性伸长。6×19+IWS-3.6钢丝绳经过预张拉后,确实有效地改善了钢丝绳松紧度不一致的现象,使股绳结构更加紧密,减少伸长和内应力,提高承载能力和使用寿命。

3.4 严格检查试样质量

完成捻制后,检验、试验的取样工作虽然简单,却往往最容易被忽视。刚开始合绳时,松紧度尚在调整中,钢丝绳未达到最佳状态。合绳最后20~30 m,由于绳股接近到头,使原本保持一致的张力失去或不均,从而造成钢丝绳端部松紧度无法控制。由此可以看出,钢丝绳两端的质量可能一定程度上与中间部位的钢丝绳存在差异,在设备精度较低的情况下更加明显。这种差异在拆股试验中可能体现不出来,但对破断拉力特别是疲劳性能的影响却非常大。应在距绳端部20~30 m后检查绳表面质量,合格后方可进行取样试验。如果绳头去除不净,也易造成用户质量投诉,因此必须高度重视。

4 试验结果及分析

6×19+IWS-3.6航绳回火后样品与加强工艺控制后未回火样品的各项性能实测对比数据见表3。

从表3可以看出,经过加强工艺控制后不进行低温回火样品各项性能指标与低温回火样品相比,质量水平基本相当,说明相关措施有效。鉴于不进行低温回火产品在成本、洁净度和用户要求符合性等方面的优势,该工艺具有一定的推广价值。

表3 回火及不回火样品性能实测对比表

5 结束语

经过长期生产实践证实,6×19+IWS-3.6航空钢丝绳经过严格的工艺控制后,能够稳定地实现不进行低温回火疲劳性能达到标准要求的目标,这是对航空用钢丝绳传统工艺的创新和改进。通过采用新工艺,能够在保证产品性能的基础上,有效提高生产效率,降低生产成本。提高航空用钢丝绳质量面临的课题还有很多,只有持续改进工艺方法,以满足用户个性化要求为目标,才能使航空钢丝绳的技术水平和实物质量不断提高。

[1]Y B/T 5197-2005航空用钢丝绳[S].

[2]冶金工业部工资司.钢丝绳生产 (中级本)[M].北京:冶金工业部,1985:123.

[3]沈奥.钢丝绳生产[M].北京:中国言实出版社,1996:35.