南通宝钢420m3高炉高A l2O3炉渣冶炼实践

2013-10-23沈火明刘兴为

彭 坤,沈火明,刘兴为

(南通宝钢钢铁有限公司,江苏南通226002)

1 引言

2010年下半年以来,随着矿石价格的持续攀升,铁水成本居高不下,为降低铁水成本,充分发挥中小高炉的优势,宝通高炉开展了低品位的低价矿生产实践。低价矿价格较低,但Al2O3、SiO2等成分含量较高。特别是进入2011年以来,高炉大量使用低品位矿,综合入炉品位由使用前的57.4%降至52.5%左右,渣量上升到380kg/左右后,炉渣的Al2O3含量上升至18%以上,个别阶段高达22%以上。炉渣的流动性变差,炉前的清渣强度明显增加,炉况顺行也受到影响,已成为南通宝钢进一步提高低价矿配比深感头痛的问题。根据资料查阅,在当前的矿产资源条件下,我国其它炼铁厂渣中的Al2O3含量虽然已呈现明显上升趋势,但南通宝钢这种情况还是很少见的。2010年12月开始,南通宝钢对高Al2O3含量炉渣问题进行了一系列的探讨研究,通过提高炉料控制水平,采用高Al2O3、高MgO控制渣中M/A比值、低碱度的造渣制度,提高物理热的热制度等措施后,炉渣的流动性得到了改善,炉况稳定顺行,保持了较高的生产技术水平。

2 高铝炉料对生产的影响

2.1 对烧结性能的影响

除烧结本身的高铝炉料外,因高炉使用高铝矿,其返矿也有较高的Al2O3含量,造成烧结矿中的Al2O3含量提高。

(1)烧结的液相粘度会增加[1]。随着Al2O3含量的升高,烧结矿液相粘度加大,烧结的过程中容易形成细的粘结键和多孔洞结构,从而影响烧结矿的质量。

(2)低温还原粉化率增加。Al2O3含量过高时,有助于玻璃质的形成,使烧结矿的强度和低温还原粉化性能变坏。

但有关研究表明[2],一定量的Al2O3(m(Al2O3)/m(SiO2)0.10-0.35)能够降低烧结料的熔化温度,生成铝酸钙和铁酸钙的固熔体(CaO·Al2O3-CaO·Fe2O3),同时Al2O3增加表面张力,降低烧结液相黏度,促进氧离子扩散,有利于烧结矿的氧化,促进生成较多的铁酸钙。这对发展铁酸钙为主要黏结相的低硅烧结来说是有利的,所以适当的Al2O3含量对烧结生产还是有利的。

2.2 对高炉的影响[3]

(1)若烧结矿中含有较高Al2O3,则会造成烧结矿的还原粉化率提高,从而影响高炉的透气性响,对高炉的顺行产生不利。

(2)当炉渣中的Al2O3小于15%时,能够提高炉渣的稳定性,有利于高炉操作,炉渣中适量的Al2O3是有利于高炉生产的。

(3)炉渣中Al2O3含量过高时,由于高Al2O3炉渣难以熔化,造成炉渣的粘度增大,流动性变差。尤其当炉温不足时,其流动性急剧下降,不仅顺行恶化,放渣出铁也会出现困难。

(4)高Al2O3含量的炉渣的初渣容易堵塞炉料间的空隙,造成料柱透气性变差,煤气通过时阻力增加。同时,这种炉渣也容易在高炉内的炉腹部位处炉墙结成炉瘤,引起炉料下降不顺,形成崩、悬料,破坏冶炼进程。

(5)高Al2O3含量的炉渣,由于其黏度较大,终渣流动性差,不利于脱硫反应的扩散作用,炉渣的脱硫效果变差。同时,由于炉渣终渣流动性差,容易堵塞炉缸,不宜从炉缸中流出,使炉缸壁结厚,缩小炉缸的体积,造成高炉操作上的困难。严重时还会引起风口损坏。

3 高铝渣的来源分析

南通宝钢进入2011年以来,由于烧结和高炉同时使用含铝较高的低品位的低价矿,虽然铁水成本下降,但造成高炉入炉品位下降、渣比上升、燃料比下降。因入炉的Al2O3含量急剧上升,造成炉渣中的Al2O3含量上升。对原燃料的成分及配比分析如下:

3.1 原料成分

原料成分及配比见表1。

表1 入炉矿石成分及配比/%

矿石配比综合考虑成本、微量元素对铁水影响、资源情况等。

3.2 燃料成分及消耗

燃料中焦炭和煤粉全部为外购,焦炭灰分在12.50%左右,灰分中的Al2O3含量在30%左右,吨铁消耗为553 kg/t;煤粉灰分在12.80%左右,灰分中的Al2O3含量在10%左右,吨铁消耗为152 kg/t。

根据原燃料的成分与配比消耗,计算出炉渣的理论成分见表2。

表2 高炉渣理论成分及来源

从表1、表2中的数据分析,可以看出:

(1)炉渣中的Al2O3含量主要是由矿石带入的,占总量的76.58%,燃料中带入的占23.02%,要想控制炉渣中的Al2O3含量,关键是要控制矿石的Al2O3含量。

(2)炉渣中的SiO2含量由矿石带入的占总量的76.02%,燃料中带入的占20.15%,矿石中的SiO2含量高主要是因为低品位的矿石中的SiO2含量高影响的。

(3)炉渣中的MgO含量主要是通过提高烧结的MgO含量以及添加含Mg熔剂(蛇纹石)来控制。

可见,在未找到新的矿石资源的情况下,通过原料来降低炉渣的Al2O3含量是不现实的,如何在高铝条件下实现高炉的稳定顺行是摆在炼铁面前的一项主要任务。

4 高铝炉渣的冶炼对策分析

4.1 造渣制度和热制度的选择

高炉的炉渣成分以 CaO、SiO2、MgO、Al2O34 种成分为主,选择合适的造渣制度关键是要选择合适的炉渣碱度、MgO含量控制等。

炉渣的粘度与成分之间存在一定的关系[4],在1400~1500 ℃及 w(CaO)=40%~55%,w(Al2O3)=5%~20%的范围内,粘度有较小值。这种渣的粘度受碱度的影响比较显著,过大与过小均容易造成炉渣的粘度变大,碱度一般控制在0.9~1.2的范围内较合适。

渣中的MgO含量对炉渣粘度的影响基本与CaO相同。在一定范围内随着MgO含量的增加粘度下降。高炉炉渣中的w(MgO)不超过15%就不会使炉渣粘度过高,相反有利于改善炉渣的稳定性和难熔性。对于高Al2O3%的炉渣,可以选用高w(MgO)%、低碱度的造渣制度以及维持恰当的热制度来改善炉渣的性能。

结合宝通高炉的实际生产经验以及相图分析等,在高Al2O3炉渣条件下造渣和热制度主要如下:

(1)渣中的MgO含量控制在12%以下,正常情况下炉渣中的 MgO含量按渣中的 w(MgO)/w(Al2O3)=0.55~0.60左右控制。

(2)碱度的选择。当炉渣MgO含量提高到10%~12%时,炉渣粘度降低,脱硫能力增强。同时适当降低铁水S的控制标准,二元碱度按1.0~1.15进行控制。

(3)炉温的选择。因高Al2O3炉渣热焓高,不适合冶炼低硅生铁。此时,铁水的[Si]含量由前期的0.35%提高至0.45%以上,物理热稳定在≥1450℃进行控制。

4.2 调操作制度,确保炉况的稳定顺行

针对炉渣中Al2O3含量升高后,高炉的软熔带将会上移,使得软熔区间变宽,高炉透气性变差的特点,充分发挥小高炉无料钟炉顶灵活布料的特点,及时调整布料角度,同时发展边缘和中心两道气流,促使炉况的顺行。同时,针对限产,提高高炉的风温水平,保证充足的炉缸温度。

4.3 稳定原燃料质量

炉渣Al2O3含量和渣比不断升高的前提下,稳定和改善焦炭质量显得尤为关键,如果在这时候焦炭质量再大幅度波动,极有可能会造成炉况失常。为提高抗风险能力,除操作技能的提升外,稳定原燃料质量也是一项重要手段,确保原燃料质量的波动都在可控范围内。

5 生产实践

(1)从2011年2月开始,烧结矿通过调整白云石和生石灰的配比,将烧结矿中的MgO含量从2.8%提高到3.0%以上,目前已提高至3.50%左右,将烧结矿的碱度由2.0调至1.90。同时,调整高炉的熔剂结构,由白云石+硅石的模式调整为白云石+蛇纹石的熔剂添加模式,提高炉渣中的MgO含量,将炉渣中的 w(MgO)/w(Al2O3)比值控制在 0.55 以上,炉渣碱度控制在1.10左右。

(2)稳定热制度,铁水物理热基本为1450~1480℃,铁水[Si]含量控制在0.45~0.55之间。

(3)布料制度进行调整,在矿、焦原布料基础上各退1档,确保了两道气流的畅通。

(4)精心操作,操作人员真正做到勤动手、勤分析,精心操作,并定期交流,提高了技能,杜绝操作事故的发生。

(5)加强炉前管理,杜绝断、漏铁口现象放生,确保渣铁按时排净,严禁憋铁现象发生,出现此情况,要果断减风。

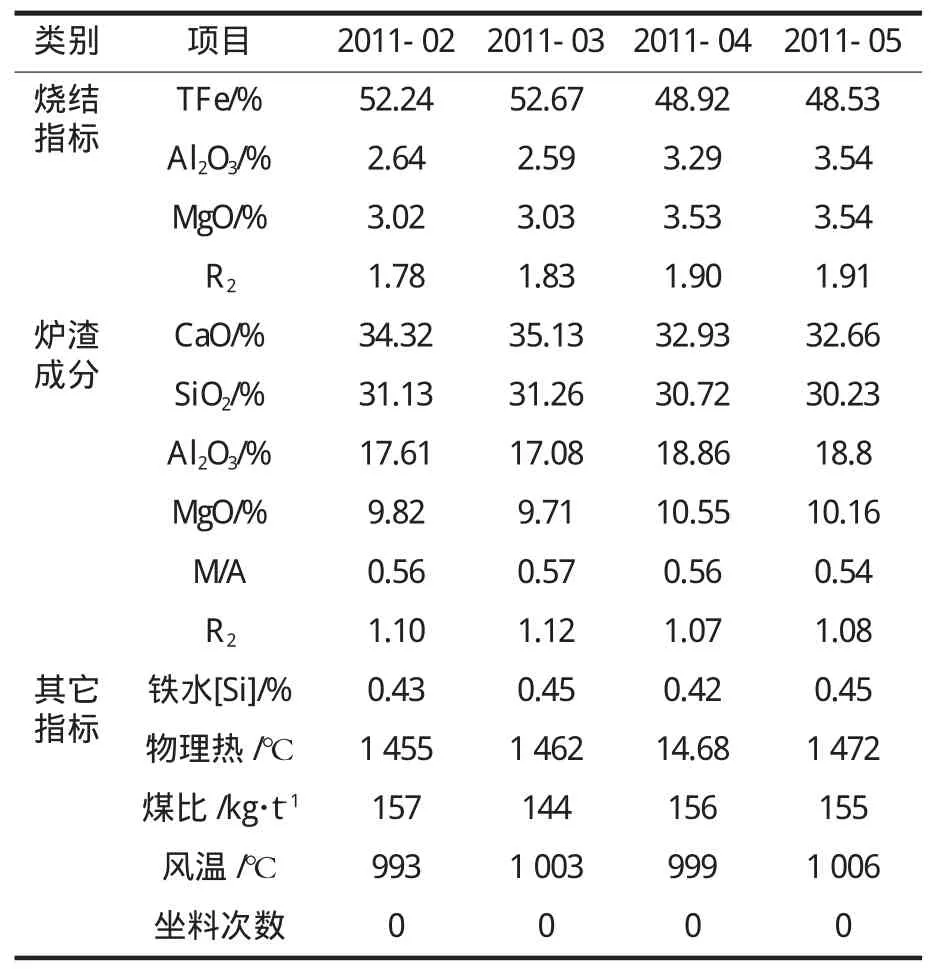

近几个月的高炉生产实践证明,宝通钢铁采取的高Al2O3、高MgO和低碱度的造渣制度,以及热制度、布料制度在当前的原燃料条件下是可行的,虽然炉前的工作量有所增大,但炉渣的流动性基本达到炉前的要求。高炉持续保持了稳定顺行,取得了较好的经济效益和社会效益,主要生产技术经济指标见表3。

表3 2011-02—05月炼铁厂主要经济技术指标

6 结论

(1)Al2O3在烧结、高炉冶炼中也存在着有益的方面,适当提高Al2O3含量有助于烧结矿铁酸钙的形成,但Al2O3过高将导致烧结矿质量下降,同时对高炉软融带及滴落特性也有负面的影响。

(2)调整高炉的造渣制度可以从多方面着手,应本着最经济合理的方式,从烧结矿成分调节、高炉熔剂调整等多方面进行。

(3)提高了资源的利用效率,为高铝矿的进一步使用创造了条件,尤其是对低成本配矿,提高铁水竞争力的意义较大。

(4)从南通宝钢目前的资源情况看,在炉渣中Al2O3含量在18%~20%(最高不超过22%)条件下,保持炉渣的M/A比值在0.55以上,炉温在1450℃以上的操作渣型和合适的操作制度,炉渣性能和高炉顺行是完全可以保证的。

[1]钟树周.韶钢炼铁高A l2O3炉渣的冶炼特点[J].南方金属,2003(6):28-31.

[2]薛俊虎.烧结生产技能知识问答[M].北京:冶金工业出版社,2008:251-252.

[3]陈培敦,孙守建,赵树民.高A l2O3炉渣对高炉生产的影响[J].山东冶金,2005(1):12-13.

[4]刘红,陈晓祥.马钢10#高炉高A l2O3炉渣冶炼实践[J].安徽工业大学学报,2006(10):384-386.