转炉低灰耗脱磷生产实践

2013-10-23刘善喜武宝仲

张 垚,刘善喜,武宝仲

(河北钢铁集团唐钢公司第二钢轧厂,唐山063000)

1 引言

石灰是炼钢用主要造渣材料,具有脱P、脱S能力,也是用量最多的造渣材料。其成本占渣料成本的70%以上,因此,降低石灰消耗对实现过程造渣的低成本运行具有重要意义。唐钢第二钢轧厂由于炉容比较小,出钢温度偏高,一次倒炉磷合格率偏低,石灰消耗较高,通过分析脱磷的关键因素,并针对生产实际提出了优化方案,达到了降低石灰消耗的目的。

2 理论分析

脱磷反应主要发生在冶炼前期,开吹铁水中Si、Mn 先后氧化进入渣中,渣中 ω(CaO)很低,随后Fe氧化后的产物FeO渗入CaO晶格中,CaO随之溶解,渣中 ω(CaO)提高。但是,随着 ω(CaO)的增加,初渣中的SiO2和CaO将在其颗粒表面生成高熔点(2130℃)的化合物2CaO·SiO2。C2S结构致密,形成一定厚度后即阻止了FeO向石灰颗粒内部渗透,石灰溶解速度大大降低,不利于转炉去磷。

脱磷的另一工艺要因就是前期适宜温度(1440~1520℃)的控制,温度过高不利于前期脱磷,温度过低不利于前期脱磷渣的形成,而且会由于前期FeO富集,温度达C-O反应所需温度时造成剧烈喷溅,造成不必要的钢铁料损失;终点温度过高时出钢过程回磷现象较严重,造成P超标钢水回炉,终点温度过低补吹处理也会带来成本的损失。

3 工艺优化与效果

3.1 促进前期成渣

(1)采用小粒度(30~50 mm)活性石灰,其具有气孔率高(40%以上),体积密度小(约为1.7~2.0 g/cm3),比表面积大(0.5~1.3 cm2/g),易熔化,反应能力强的特点,可以促进前期脱磷渣快速形成。

(2)留渣操作:①对Si<0.50%的铁水,采取单渣留渣操作。②对Si≥0.50%的铁水,采取双渣留渣操作。将上一炉碱度高、温度高,并有一定FeO含量的炉渣留到下一炉,有利于一定碱度的初期渣尽早形成,提高前期脱磷效果。

(3)根据ERP传递铁水成分、温度和下炉所炼钢种,提前计算出石灰和冷料加入量。头批料石灰严格按照加入总量2/3控制,在开吹前加入;二批料按少量多批原则在吹炼中期(开吹3 min)后加入。

实施以上技术措施后,前期脱磷效率大大提高,石灰消耗显著降低,由2012年的40 kg/t降低至35 kg/t。表1给出了优化前后渣成分变化,图1为优化前后一次倒炉磷情况。

表1 优化前后初渣、终渣情况对比

图1 优化前后一次倒炉P含量对比

3.2 降低出钢温度

(1)严格执行合金料煤气烘烤制度,烘烤温度要求大于450℃,并且要求开吹3 min后过合金料,保证红料比例大于2/3,减少热量损失。

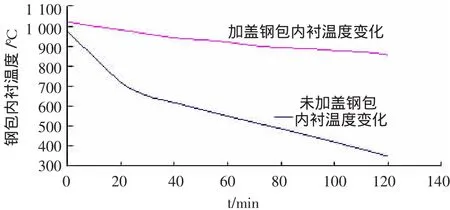

(2)钢包全程加盖运行周转,减少了热量从包口损失,钢包内衬温度比加盖前提高了200℃,出钢温度降低了15℃左右。图2给出了钢包全程加盖前后钢包内衬的温度变化趋势,表2为加盖前后空包平均温度对比。

(3)加快钢包周转速度,减少空包等待时间,重要措施是缩短钢包热修时间;优化钢包运行工艺,缩短钢包空包由连铸平台到浇钢热修场地时间,减少钢包衬热损失。图3给出了砖包全程加盖后钢水的温降速率与钢包等待时间的关系,可以看出20 min≤钢包等待时间≤40 min时,0.5℃/min≤钢水温降速率≤1.0℃/min,40 min<钢包等待时间<60 min时,1.0℃/min<钢水温降速率<1.5℃/min,钢包等待时间超过80 min,钢水温降速率大于2.0℃/min。正常情况下,控制空包等待时间小于40 min,钢水温降速率控制在1.0℃/min以下,钢水镇静至5#、6#连铸机开浇约 15 min,温降约 10~15℃,钢水等待开浇过程可减少温度损失7.5℃。

图2 钢包全程加盖前后钢包内衬的温度变化趋势

表2 加盖前后空包平均温度对比

图3 空包等待时间与钢水温降速率关系

3.3 减少回磷量

成品钢中的磷含量一般高于冶炼终点的磷含量,这种现象称为回磷。其原因:一是由于合金化过程带入的磷,二是钢水的回磷。冶炼终点一般认为脱磷反应已经达到平衡,但是在出钢过程中向钢包内加入脱氧剂将使钢中的氧以及渣中FeO发生变化并且有所下降,脱氧产物SiO2、Al2O3等进入炉渣,使炉渣碱度降低,从而打破了脱磷反应的平衡状态,有利于(P2O5)的分解和还原,磷又有部分被还原回钢液中[1]。减少钢水回磷的几点措施如下:

(1)加强出钢口维护,保证出钢流圆整,常规钢种出钢时间必须大于1.6 min,减少出钢带渣量。

(2)适当增大挡渣球密度,提高挡渣成功率。图4为改进前后的挡渣球密度对比。挡渣成功率由以前的85%提高到了90%以上。

图4 改进前后的挡渣球密度对比

(3)挡渣失败炉次及时补加石灰粒50~100 kg/炉,稠化渣子,减少回磷量。

4 结论

(1)小粒度活性石灰配合留渣操作可提高前期脱磷效果,石灰消耗可以控制在35 kg/t以下。

(2)通过合金料烘烤,钢包全程加盖运行周转和控制空包等待时间小于40 min,出钢温度比原来降低了25℃左右。

(3)加强出钢口维护,保证出钢时间大于1.6 min,使用4 g/cm3挡渣球,可以使挡渣成功率由以前的85%提高到了90%以上,减少了出钢回磷量。

[1]沈克强.转炉造渣操作及其对脱磷的影响 [J].冶金丛刊,2010(1):5-7.

[2]王雅贞,李承祚.转炉炼钢问答[M].北京:冶金工业出版社,2007:74-144.

[3]黄希轱.钢铁冶金原理[M].北京:冶金工业出版社,1990:36-74.

[4]任茂勇.转炉炼钢脱磷影响因素的分析 [J].天津冶金,2012(40):1-3.