安钢烧结余热回收发电技术应用及潜力

2013-10-23李铜林

李铜林

(安阳钢铁股份有限公司,河南安阳455004)

1 引言

2 安钢烧结余热基本情况

2.1 烧结机烧结烟气余热

烧结机烟气水分含量大,含有大量的粉尘、且含有SO2等多种有害气体,烧结主抽风烟道总管内的烟气温度在100~160℃,余热难以回收,一般的烧结机烧结烟气经除尘后直接排入大气。但是从烧结机点火器起沿着烧结机台车运行方向,各个抽风烟箱内的烟气温度不同且逐步升高,360 m2、400 m2、500 m2烧结机尾部6个烟箱内烟气温度为300~450℃(最高达495℃)比较高,烟气量分别为:25 Nm3/h、26 Nm3/h 、29 Nm3/h。

2.2 烧结环冷机废气余热

烧结工艺生产的高温烧结矿进入冷却工序后,高温烧结矿沿环冷机运行方向不间断的经过多段环冷鼓风冷却,烧结矿的温度逐渐降低至200℃以下,在环冷机卸矿端进入下一生产工序。冷却烧结矿的冷却风由常温升至450~150℃,冷却风的温升沿环冷机运行方向逐步降低,升温后的冷却废气和粉尘直接排入大气。环冷三段温度小于300℃。环冷1段2段余热温度较高,为300~400℃,三台环冷 1 段 2 段废气量分别为:2×4.6×105 Nm3/h、2×4.7×105Nm3/h、2×4.9×105Nm3/h。

3 余热回收应遵循的原则

(1)余热回收不能影响原有的烧结工艺生产

原有的烧结工艺生产是第一位的,余热回收是第二位的,余热回收应在保证烧结工艺正常生产进行的基础上进行,余热回收利用设施的设置、运行、检修不能影响烧结工艺设备的生产运行及检修。否则,就会增加烧结工艺生产的成本,得不偿失。

(2)根据可回收烟气的温度不同区别综合考虑

由于可回收余热烟气的温度不同,对余热回收工艺、设备、成本均有不同影响,并受其制约,故应综合考虑做到“按质梯级利用”。

(3)充分综合考虑余热回收工艺和设备的先进、可靠性与经济性

1.3.1 色谱条件 色谱柱Acquity UPLC BEH C18 IVD(2.1 mm ×50 mm,1.7 μm),柱温50 ℃,进样量5 μL,流速 0.5 mL/min。流动相:0.1%甲酸水溶液(A),0.1%甲酸甲醇溶液 (B),梯度洗脱,0~0.5 min使用 20%B,0.5~1.3 min使用20% ~80%B,1.3~1.7 min使用80% ~95%B,1.7~1.75 min使用95% ~20%B;1.75~2.0 min使用20%B。

余热回收利用的工艺及系统中的各主要设备要对其可靠性、实用性、先进性、经济型综合考虑。

4 安钢烧结余热发电设施的基本情况

安钢有2套烧结余热发电系统。一套为360 m2和400 m2烧结的环冷余热发电系统,利用每台环冷机1段2段废气作热源,每台环冷机各配设一套环冷余热锅炉,两台余热锅炉生产的蒸汽供一台汽轮发电机发电;另一套为500 m2烧结的主抽风和环冷余热发电系统,分别烧结机尾部烟气及环冷机1段2段废气作热源各配设一台余热锅炉,两台余热锅炉生产的蒸汽供一台汽轮发电机发电。

4.1 烟气的流程

余热汽轮机发电的关键动力是要有足够压力的蒸汽供应,余热锅炉要生产出保证汽轮机正常运行发电的蒸汽,就要求有一定的温度烟气(废气)作热源。所以烧结余热利用发电的烟气(废气)的收集及流程是很关键的。

4.1.1 烧结环冷机余热废气流程

360 m2、400 m2及500 m2烧结环冷余热利用废气的流程相同,均以环冷的1段2段的废气作热源,以循环风机作动力使余热利用的环冷废气闭路循环。其流程如图1所示。

图1 环冷机余热利用烟风系统示意图

环冷机1段2段不同温度废气在各自系统循环风机的作用下,分别通过各自的集气罩、烟道,从余热锅炉的不同温度烟气入口进入余热锅炉,经余热锅炉热交换后的废气经循环风机加压后分别送至环冷机的1段2段再次冷却烧结矿循环往复。由于环冷机台车与鼓风箱及集气罩不可避免地存在着漏风,所以在环冷废气循环系统设有新风补风口,补入20%左右的常温大气新风。

正常工况下,烧结矿通过冷却机后温度低于

200℃,此时循环风机启用,冷却鼓风机关闭,烟罩上的烟囱挡板门切换至旁通侧,出口烟道切换到循环烟道侧(旁路烟囱风门关闭),此工况烟气系统循环,发电效率高。异常工况下,烧结矿通过冷却机后温度远高于200℃,此时循环风机关闭,冷却鼓风机启用,烟罩上的烟囱挡板门切换至旁通侧,出口烟道切换到排空侧(旁路烟囱风门开启),此工况烟气系统不循环,发电效率低。

4.1.2 烧结机尾部余热烟气回收利用流程

500 m2烧结机有两个烟气抽风降尘管,每根降尘管有26个烟箱,将每根抽风降尘管尾部的第21#~25#烟箱之间较高温度的烟气汇集,在余热锅炉引风机的作用下通过余热烟道进入余热锅炉,热交换后由余热锅炉引风机烟道送至烧结主抽风烟道与其余的烧结烟气混合由烧结机主引风机排至大气。

其工艺流程如图2所示。

图2 烧结机主轴余热利用烟气系统示意图

主抽风余热锅炉投运时,启用变频余热引风机,同时开启余热锅炉入口电动阀门,将降尘管高温段烟气导入余热锅炉,并检测风机出口与锅炉入口烟道烟气压力变化,通过变频余热引风机来调节锅炉入口烟气量,从而不影响烧结机烧结工艺的生产正常进行。

4.2 余热利用发电的主要设备情况

烧结余热利用发电系统的设备很多,但关键主要的是余热锅、汽轮机和发电机。360 m2烧结环冷系统、400 m2烧结环冷系统和500 m2烧结环冷系统的余热锅炉均为双压余热锅炉。500 m2烧结机主抽风系统的余热锅炉为单压余热锅炉。余热锅炉主要参数见表1。

表1 余热发电系统余热锅炉主要参数

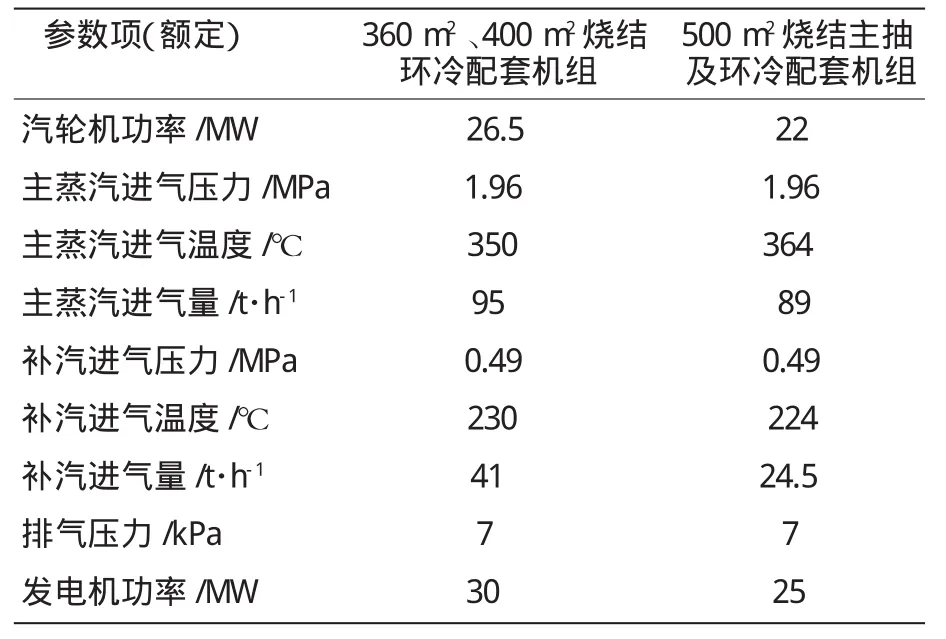

360 m2烧结环冷、400 m2烧结环冷余热发电系统和500 m2烧结余热发电系统配套的汽轮发电机均为双压补汽凝汽式汽轮发电机,主要参数见表2。

表2 余热发电系统汽轮机发电机主要参数

不同温度的烧结及环冷烟气(废气)从余热锅炉不同入口进入余热锅炉热交换后,生产出的不同压力不同温度的蒸汽分别从不同的进汽入口进入双压补汽凝汽式汽轮发电机做功发电。若余热锅炉或汽轮发电机组出现故障,控制系统可快速将烟气系统切换至排空状态(正常的烧结工艺状态),故障排除后,控制系统可以很快将其切换返回,充分保障余热发电系统和烧结工艺生产系统均能正常生产。

汽轮发电机组的运行能以定压与滑压两种运行方式进行启、停、正常运行。机组可在30%~110%额定负荷范围内滑压运行。两种模式之间可无扰动交替切换。

5 应用情况及潜力

5.1 余热发电应用情况

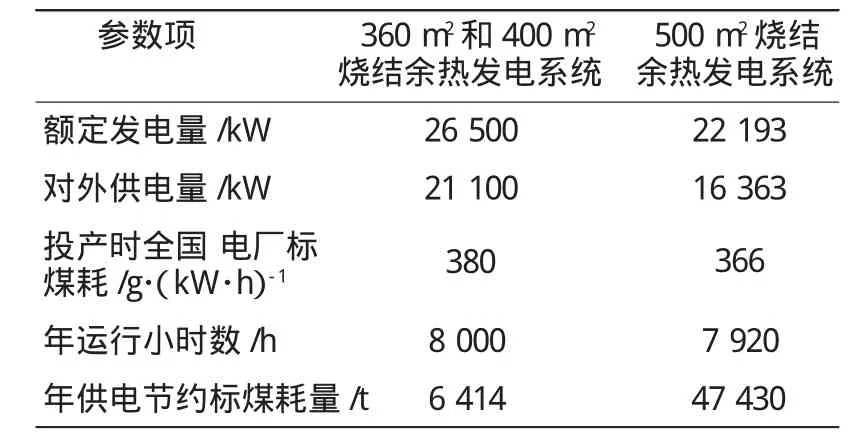

(1)360 m2、400 m2烧结环冷余热发电系统,投产初期由于回收烟气系统的烟气罩、环冷机台车、环冷鼓风风箱密封不严,漏风量大,回收的烟气量和温度不理想,导致余热发电的效果不好。通过采取相应的密封改进措施,效果明显改观技术指标达到了设计要求,指标见表3。

(2)500 m2烧结发电系统,由于余热利用循环风机配套的液力耦合器本身问题导致系统多次故障,经过更换新液力耦合器设备,系统经热负荷调试,目前基本达到设计要求,指标见表3。

表3 烧结余热发电系统主要指标

5.2 余热发电的潜力

(1)360 m2和400 m2烧结机主抽降尘管尾部6个烟箱的烟气温度都在300~450℃,烟气余热可以回收利用,每台烧结机主抽可利用烟气量约为25×105Nm3/h。可以按500 m2烧结机主抽烟气余热锅炉的方案设2套单压余热锅炉。再配1套单压汽轮发电机组发电。从而增加余热回收发电量,扩大余热利用发电的效果。

(2)环冷余热回收系统的烟气循环风机入口前的补充冷风入口处增设调节装置,并与环冷机三段的烟囱相连,以环冷三段的低温烟气(200~250℃)代替常温冷风补充到余热回收系统的烟气循环风机入口前,以提高进入余热锅炉的烟气温度,从而提高余热回收量增加蒸汽发生量,进而增加汽轮机发电量。

6 结束语

安钢两套烧结余热发电系统的成功应用,使烧结生产有效地降低了能耗和生产成本,同时减少了高温废气的排放,保护了环境,对实现节能减排的目标向前迈进了一大步。烧结环冷废气和烧结机尾部烟气余热回收发电技术应用为安钢内部余热回收利用提供了拓展的成功经验,同时也为国内同类企业提供了可参考的实例。随着余热发电技术应用的经验积累和管理的精细化,安钢的余热回收利用的应用面将进一步扩大,余热利用发电的潜力会进一步挖掘开发,余热回收利用的经济效果会大幅提高。随着人们低碳经济的意识进一步提高,节能减排政策的严格要求,烧结余热回收发电技术会在全国更快的推广和提高,会产生更大的社会效益和环境效益。

[1]徐鸿,赵斌.双热源集成发电系统研究 [J].动力工程学报,2011,31(12):933-937.