拉伸试验机柔度K值测定方法研究

2013-10-23韩永明苏英群

韩永明,苏英群

(天津钢管集团股份有限公司,天津300301)

1 引言

在拉伸试验中,施加在试样上的载荷同样反向作用于试验机,使试验机的机架及夹持系统产生变形。试验机柔度K值就是使试验系统在承受载荷时,每增加单位载荷所产生的变形量。试验系统产生的变形不仅包括试验机机架的变形,而且包括加载机构、载荷测量装置、夹持装置、试样夹持等部分的变形。由于试验机柔度的影响,发生在试样的变形只是横梁位移的一小部分。拉伸试验机通常采用横梁位移速度控制,但是横梁位移的速度并不能代表试样的应变速率,两者通常会有非常大的差异。为了更加准确地测定金属材料的拉伸性能,使试验结果具有更好的重复性,随着试验机技术的不断进步,当前各国拉伸试验方法标准都提出了应变控制方法。但是由于应变控制方法对试验机和试样的要求很高,目前国内大部分拉伸试验机尚不能进行应变控制,位移控制方法还是目前拉伸试验机主要采用的控制方式。如果通过位移控制间接地控制应变和应力速率[1],这就需要对试验机的柔度或刚度进行测定。传统的K值测定方法具有一定的局限性,需要使用具有屈服平台的试样进行测试,试验过程也比较复杂。随着试验机技术的不断发展,引伸计的广泛应用及数据处理软件的发展,系统K值可以更精确更方便地进行测定。本文中提出了速率法和能量法两种方法,结合Origin科学计算软件,可以准确方便地测定系统K值及绘制系统K值曲线。

2 试验机柔度K值的测量方法

2.1 速率法

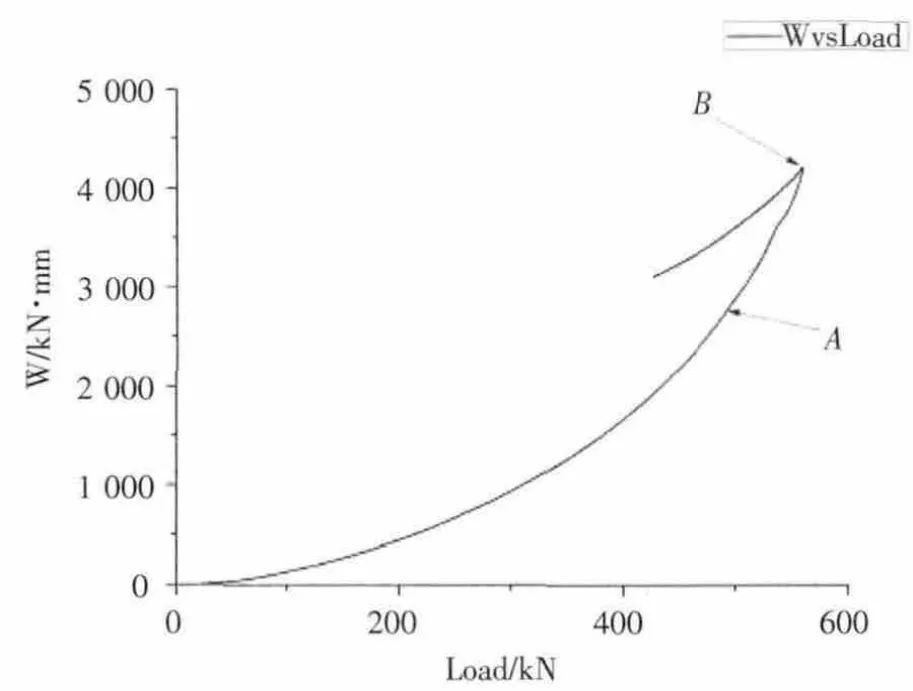

由于试验机柔度的影响,横梁位移S应等于试样平行部分变形量ΔL与发生在系统上的变形之和,即:

式中:K为试验系统柔度,F为试样上的载荷。设试验从0时刻开始加载,横梁位移速度为V,试样平行长度为Lc,试样上的应变为ε,加载到t时刻时

横梁位移为:

则在任意时刻存在以下关系:

将上式变形,即得到柔度K的公式:

将公式(4)简化,可以得到:

公式(5)中,d(S-ε·L0)为瞬时拉伸试验系统的变形量增量,dF瞬时载荷增量,经计算即可得到的该时刻的K值。试验机的K值通常是非线性的,随试验加载过程不断变化,通过公式(5)即可以得到整个试验过程或某一试验阶段的试验机K值曲线。

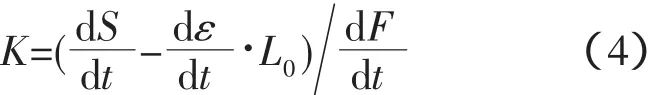

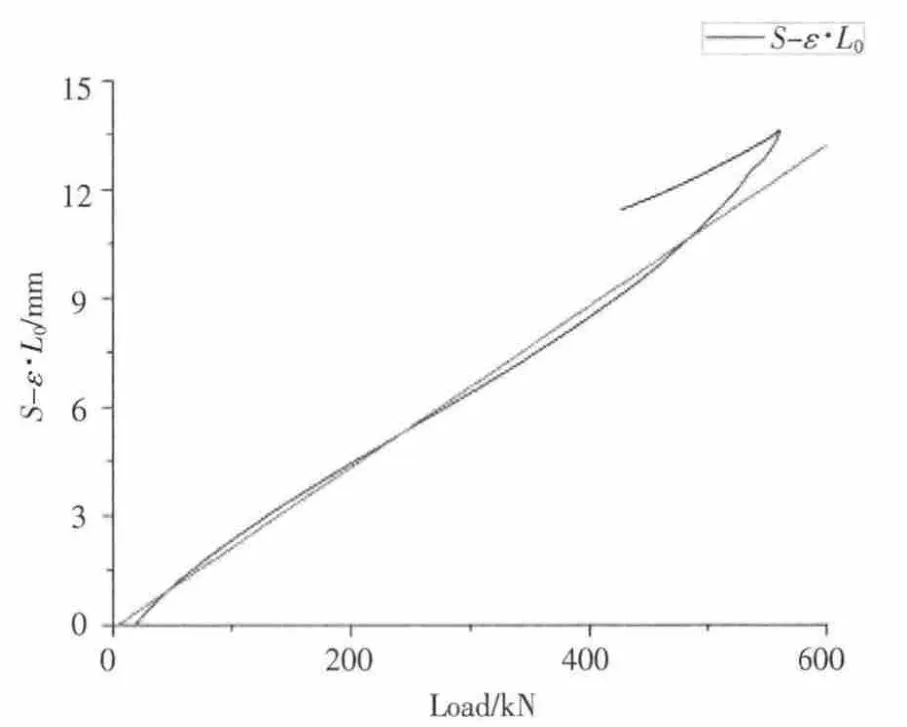

以在意大利GALDABINI公司生产的SUN100电子万能材料试验机上进行的试验为例,试样为38.1 mm宽的条形试样,平行部分长度约为60 mm,采用标距为50 mm自动引伸计进行全程测量。试验后将采集的试验数据导入Origin 8.0进行数据分析,得到S-ε·L0和F两列数据并绘制曲线,见图1。图中右侧折点为最大力点,此后试样出现缩颈,载荷下降,试验系统变形也随之下降,直至断裂。取图1中曲线至最大力点的一段进行微分,即可以得到K值曲线(图2中K1曲线)。由于该试验机采用楔形夹头,试验开始阶段因夹持力逐渐上升,在200 kN载荷以下时K值呈下降趋势。在整个弹性变形阶段K值基本保持平稳,进入塑性变形阶段后,K值略有提高。在横梁速率进行切换时,因横梁位移速度突然提高,K值出现了波动。在趋近最大力时,K值也急剧提高,趋近于无穷大。将图2中弹性阶段的K值进行统计分析,得到其平均值为2.41×10-5mm/N,与文献1中测定该设备的K值平均值2.06×10-5mm/N非常接近。

对图1中弹性变形阶段曲线进行进行线性拟合,可以得到K值为2.22×10-5mm/N。

图3中曲线为在德国SCHENCK公司生产的RBO1600 拉伸试验机上所进行试验的(S-ε·L0)-F曲线。该试验机采用液压平推夹头,故与采用楔形夹头的试验机相比,弹性阶段K值线性更好。对这一阶段的数据进行线性拟合,得到该试验机的K值为 3.27×10-5mm/N。

图1 对S U N 100拉伸试验机柔度曲线的线性拟合

图2 能量法和速率法计算的K值曲线叠加图

图3 对R B O 1600拉伸试验机柔度曲线的线性拟合

2.2 能量法

现在从能量角度考虑试验机的柔度问题。如果试验机由理想的刚性材料制造而成,试验过程中完全不发生变形的话,试验机的位移就等于试样上变形量,试验中就完全没有能量损失,试验机所做的功全部被施加到试样上。然而,现实并非如此,试验中有很大一部分能量因为试验机自身的弹性变形消耗掉了。所以如果忽略因试样变形发热等原因造成的能量损耗,因试验机柔度影响消耗在试验系统中的能量W即等于整个试验系统所做的功减去试样变形所做的功,即:

式中:W1为消耗在整个试验系统(包括试样)上的总能量,W2为消耗在试样上的能量。

试验从开始加载到某一时刻时,消耗在整个试验系统(包括试样)上的总能量W1为:

而在同一加载过程中,因试样平行部分发生变形而消耗的能量W2为:

由公式(7)、(8)可知,我们可以绘制试验的载荷-位移与载荷-应变曲线,并对曲线进行积分即可得到试验中某一时刻的W1和W2。

因为试验系统能量消耗主要由机架等的弹性变形产生,所以因试验机柔度影响消耗在试验系统中的能量W可以写为:

式中:ΔL为试验系统的弹性变形。

对上式进行微分,得:

即:

即在试验的任意时刻,W-F曲线的斜率即为该时刻系统柔度与载荷的乘积。求出该斜率,除以该时刻的载荷,即可以得到该时刻试验机的柔度K值。

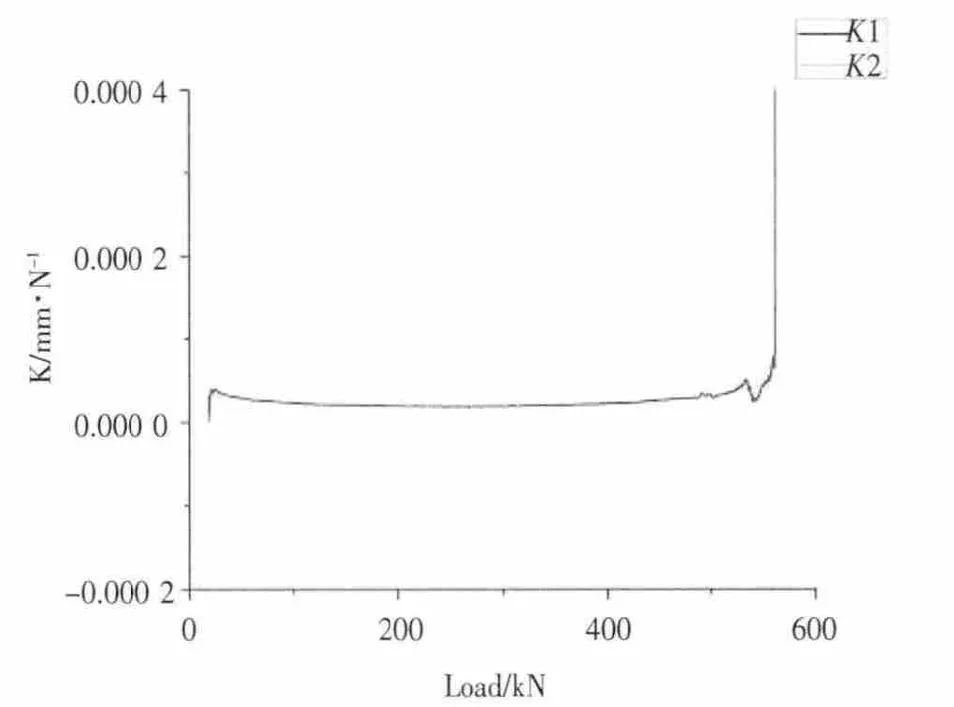

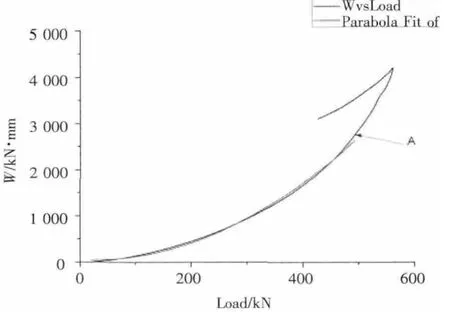

利用Origin 8.0分别对2.1中试验的载荷-位移与载荷-应变曲线进行积分,求得其曲线下的面积,即其所做的功。根据公式(7)和公式(8)计算出W1、W2两列数据,两列数据相减即得到W,图4为绘制的W-F曲线,图中A点为弹性阶段结束点,B点为最大力点。从开始加载开始,消耗在试验系统中的能量随载荷的增加而增加,在最大力处达到最大值,然后随载荷下降而逐步释放能量直至试样断裂。

图4 W-F曲线

对图4中的W-F曲线进行微分,得到曲线的斜率,即dW,根据式(11)即可计算K值,图2为d F绘制的能量法和速率法计算的K值曲线叠加图,K1为速率法计算的K值曲线,K2为能量法计算的K值曲线,两条曲线完全吻合,证明两种方法没有实质上的差别。经计算弹性阶段的K值平均值为2.41×10-5mm/N,与速率法计算的结果完全相同。

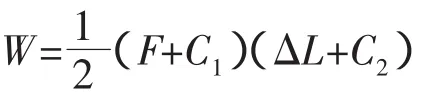

如对图4中原点至点A的弹性段曲线进行多项式拟合(见图5),由于试验条件的原因,例如试验前加载预载荷等,试验在很多情况下载荷、位移可能并非从零点开始

图5 对W-F曲线中弹性变形部分的2次多项式拟合

式(9)可以改写为:

即:

式中:C1、C2为修正系数。

由公式(12)可知,对W-F曲线的如弹性阶段进行2次多项式拟合,可取二次项系数的2倍,作为弹性阶段的试验机平均柔度。由Origin对曲线进行二项式拟合,计算出弹性阶段试验机柔度K值为2.35×10-5mm/N,与采用前面计算的K值相当接近。

3 注意事项

在对曲线进行微分计算以确定斜率时,如曲线锯齿状比较严重的话,会严重影响计算精度。因此在必要时可以对曲线进行平滑处理,以保证微分结果具有较小的离散度。

两种方法均使用引伸计测量标距内变形量计算应变,建议引伸计标距应尽量接近试样平行长度,以减小测量误差。

K值的测定结果会因试验条件的不同而产生较大的离散性,故建议采用多次试验的方法确定K值的平均值。

4 结果与讨论

对于同一试样两种方法的K值分析结果非常接近,曲线完全重合,且由公式(6)、(7)、(8)、(11)经推导可以得出公式(5),证明两种方法并无实际差别,只是分析问题的角度不同。从能量角度看,我们忽略了试验过程中试样发热、摩擦等能量损失,在弹性阶段这些能量损失很小,在进入屈服之后,尤其是试样出现缩颈后,能量损失加剧,此时K值的计算会与实际情况有较大的偏差。当载荷接近最大力时,dF趋近于零,所以K值的计算结果趋近于无穷大。

采用楔形夹头的试验机的K值在试验弹性变形阶段因夹持载荷逐渐增大而呈非线性,而采用液压平推夹头的试验机的K值在弹性变形阶段基本呈线性。

建议采用线性或二次多项式拟合的方法,可以准确快速地计算出K值。

[1]苏英群.拉伸试验全程位移控制研究[J].冶金分析,2008(增刊2):1622-1626.