铁水倾翻车倾动力矩的研究

2013-10-23孙德标王厉刚杨树新马学东

孙德标,王厉刚,杨树新,马学东

(1.辽宁科技大学机械与自动化学院,辽宁鞍山114051;2.秦冶重工设计研究院,河北秦皇岛06600)

1 引言

铁水倾翻车是钢铁冶金非常重要的一种运输设备,高炉铁水注入铁水罐后,由铁水倾翻车运至脱硫站,倾翻一定角度进行扒渣脱硫脱磷处理[1]。其倾动力矩是设计倾翻机构的必不可少的一个力能参数。而现有的倾翻机构的设计基本上是根据机械载荷,采用初等力学理论和经验系数进行结构设计的计算,计算精度已不能满足现代钢铁生产设计的要求。

本文所分析的130 t倾翻车为某重工集团2010年5月为一家民营钢铁厂设计生产的,在使用不到半年的过程中,装入铁水倾翻时操作不灵活,当较大角度倾翻时(在极限角度范围内)出现倾动过快现象,并且存在与基础平面经常接触的倾翻架使用寿命短等问题,对钢厂的安全生产带来了很大的隐患,经静力分析其各个零件的机械强度足够,受厂方之邀,对此型号倾翻车的实际倾翻过程中的倾动机构进行计算和分析,从最基础的设计中去找问题,为进一步的合理设计提供现实依据。

由于实体倾翻模型的复杂性,本文通过Solidworks软件对130 t铁水罐倾翻车倾翻机构进行实际尺寸的三维建模和装配,由于倾翻过程中质心是不断变化的,只有通过实际模型的倾翻才能准确的测出质心变化位置。进而计算在最大倾翻角度前的倾动力矩的变化曲线和液压推力的变化,为液压缸的选型提供依据,同时满足整个倾翻过程中整体重心始终在倾动的一侧,保证了全正力矩[2],满足倾翻中铁水不自动倾泻,从而保证了安全性要求。

2 倾翻力矩的计算

2.1 倾翻计算的理论方法

倾动力矩由空罐力矩、铁水力矩、倾翻架与基础平面处摩擦力矩3部分组成,。因此计算时先利用SolidWorks软件的质量特性功能[3]得到罐体随倾翻角度变化的质心坐标,以倾动支点为参考坐标系,得到重心与支点之间的距离,以及液压缸推力与支点之间的动力臂值,从而进行倾翻任意角度时倾动力矩的计算。

2.2 最大角度位置时倾动力矩计算

铁水倾翻车倾翻时由于最大角度的限制,不能将铁水流出,所以在装入铁水倾翻时,铁水的质量和体积在整个过程中是不变的,但由于铁水具有流动性,所以在倾翻时随着倾动机构的倾翻而液面也倾翻一定角度,但始终与基础平面保持平行[4],为了计算在倾翻角度下的力矩值,首先要计算处各对应倾动角度下空罐力矩,铁水力矩和摩擦力矩。该铁水罐公称容量为65 t,承受最大铁水重量为65 t,最大载重量为130 t,最大倾翻角度35°。

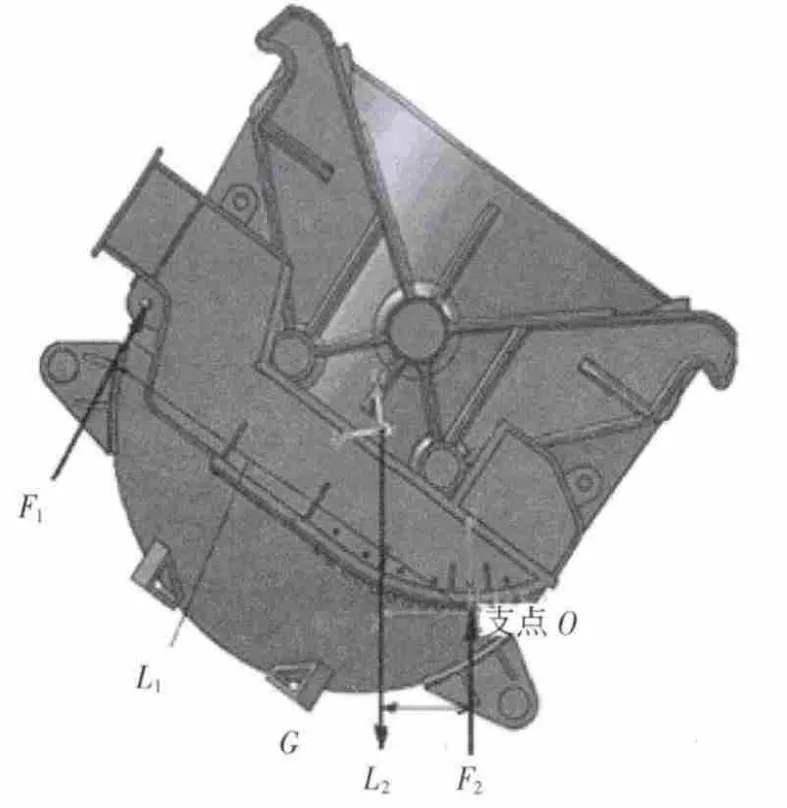

但由于铁水倾翻车倾翻机构是对称机构,倾翻架在罐体的两侧各一个,其结构完全一致,取其对称部分一侧的倾翻机构和整个罐体演示倾翻过程,计算时仍按实际操作中的整个倾翻机构进行计算,经质量特性工具查询,倾动机构和整个罐体没装铁水时的总质量为26 t,装入铁水后倾翻机构和罐体总质量为72 t。如图1所示,下面以倾翻极限位置(35°)为例进行计算,按照此计算方法每10°计算一次,分别计算出倾翻0°~35°的过程中各倾角对应的重心位置坐标值,合成力矩值以及液压缸推力值。

为了计算装入铁水后倾翻极限位置(35°)时的各项力能参数,首先用SolidWorks进行三维实体建模并装配,然后建立以支点为原点的参考坐标系和对倾翻过程中的整体质心进行确定,得出重力臂值L1,液压缸推力臂值L2,其模型如图1所示。

倾翻35°时的倾动力矩计算:

图1 倾动35°时的三维图

式中:Mk为空罐力矩,N·m;My为铁水力矩,N·m;Mm为摩擦力矩,N·m。

总体重力矩为Mk+My。

式中:L2为重力臂,mm,L2=562 mm;G 为装入铁水后倾翻机构和罐体总质量为72 t;

摩擦力矩Mm

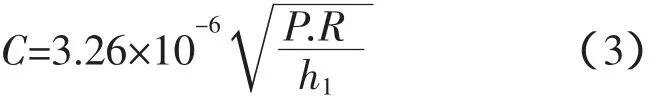

式中:Gk为空罐及倾动机构的总重力,N;Gy为装入铁水的总重力,N;k为变形臂,取k=C2,按赫茨理论[5],圆柱形扇形板与直轨的接触面宽度的半值:

式中:P为弧形板上的载荷,N;R弧形板半径,m,R=1.389 m;h1为弧形板与导轨接触宽度,m。

对支点O1取矩

式中:L1为推力臂,mm,L1=2625 mm;F1为液压缸总推力,N。

把上述数值带入公式求解得F1=154443 N,

再根据受力分析由三角形余弦定理[6],求得F2=513809 N;F2为总倾翻机构和罐体对导轨接触处的总压力,N。

3 结果分析

利用上述方法分别计算0°~35°时倾翻的各项力能参数,在此基础上绘制出随倾翻架角度α变化的倾动力矩曲线M(α)和液压缸推力F(α)曲线,见图 2、图 3。

首先根据以上计算得到倾翻力矩值,绘出该铁水倾翻车总倾动力矩M(α)曲线,总重力矩曲线和空罐重力矩曲线,如图2所示。

图2 力矩曲线图

图 3 F(α)曲线图

通过图2分析可知,随着倾翻角度增加,总的合成力矩(M)逐渐增大。数据曲线分析显示,在0°~30°,随角度增加合成速率逐渐增加,在 20°~30°之间合成力矩增加速率最快,30°~35°,速率又逐渐减慢,到达极限位置时合成力矩最大为406664 N·m。从曲线中也可以清楚地看出装入铁水的总体重力矩(Mk+My)与总合成力矩曲线(M)大体相同,说明装入铁水时的总重力矩值是总合成力矩值中最大的一部分,起决定性作用,同时也说明了倾翻架与导轨的接触处的摩擦力矩很小。所以对倾动机构的设计中首先要考虑倾翻车所允许承受的最大力矩的范围。

由图3F(α)曲线分析判定,液压缸总推力F1在倾角20°~35°之间较大,最大推力值出现在35°,最大值不超过160000 N,设计倾翻机构的液压缸时应满足其推力在最大值范围内。图3中A线代表罐体和倾翻机构对导轨的接触压力曲线,由该曲线可以清楚地看到在倾角0°~35°的变化过程中,与导轨接触处的压力F2逐渐增大,但增加的幅度不大,35°时达到最大值,其值为513809 N,但由于倾动机构设计的对称性,每个倾翻架与导轨接触的压力为总体接触压力F2的一半。综上结果分析,为液压缸的选型和倾翻机构的设计提供了现实的参考数据。

4 原设计方案出现问题的原因分析及调整

(1)倾翻极限位置时倾动力矩过大,而实际设计应满足倾翻力矩随倾翻角度的增加而减慢增加速率,如图2结果分析中的30°~35°时状况相同。

(2)倾翻架的弧形部分半径太大,造成摩擦力矩较大,导致倾翻架与铁水罐耳轴之间的摩擦力矩较大,降低了倾翻架的使用寿命。由于设计中铁水的倾翻力矩为主要的倾动力矩,可以在倾动角度一定的情况下,适当地减小倾翻架弧形部分的半径,这样可以使罐体的移动量减小,更易于接受铁水,同时也减小了摩擦力矩。

5 结论

(1)所计算的倾动力矩值为倾翻系统的强度计算提供了基础的力能参数,为液压缸的选型提供了理论数据。

(2)在倾翻角度 0°~35°变化过程中,始终保证了全正力矩,当倾翻35°时其最大力矩为406664 N·m,其最大液压缸推力为154443 N。

(3)由于铁水倾翻装置模型比较复杂,采用三维实际模型进行计算分析比传统的计算方法更加精确,为国内倾翻车倾动机构的设计提供了方便快捷的途径。

[1]严允进.炼铁机械[M].北京:冶金工业出版社,1989:45-56.

[2]冶金工业部重庆钢铁设计研究院.炼铁机械设备设计[M].北京:冶金工业出版社,1985:15-18.

[3]孙岩,李继宏.基于3 D的转炉倾动力矩的计算[J].重型机械,2010:65-68.

[4]贾建军.利用C A D绘图软件模拟计算冶炼设备倾动力矩[J].天津冶金,2005(1):26-28.

[5]孙玉琢.钢水包倾翻力矩的计算 [J].大连特殊钢,1994(3):75-79.