循环流化床烟气脱硫反应器进气结构的流场模拟及优化

2013-10-22彭聚涛孙国刚

彭聚涛,孙国刚,朱 喆

(中国石油大学 化学工程学院 过程装备实验室,北京102249)

循环流化床烟气脱硫工艺(CFB-FGD)是近年来发展起来的一种烟气脱硫方式,具有占地少、系统简单、脱硫效率高、投入小、无水产生、运行费用低等优点,被认为是一种很有前景的烟气脱硫技术[1],目前已经有很多循环流化床烟气脱硫装置投入商业运行。但由于脱硫塔是单侧进气,会造成脱硫塔内气体流场的不均匀,导致烟气不能与脱硫剂充分接触,从而影响脱硫效率。流场不均匀也是造成结垢的主要原因之一[2-3]。

循环流化床烟气脱硫反应器提升管中气体的流动形式非常复杂,要想通过精确的实验测量和建立普遍适用的数学模型非常困难[4]。笔者以循环流化床烟气脱硫反应器为研究对象,应用数值模拟的方法研究反应器提升管中的气相流动规律,考察了流场均匀性的评价指标,并提出了能使流场均匀的多文氏管管径排布方式,为循环流化床烟气脱硫反应器进气结构的合理设计提供支持。

1 循环流化床烟气脱硫反应器进气结构流场的数值模拟方法及网格无关性检验

1.1 模型的选择

假设循环流化床反应器内气体不可压缩,采用标准k-ε双方程湍流模型对不同进气结构形式的脱硫反应器内部气相流场进行模拟,该模型的方程如式(1)、(2)所示。

连续方程:

式(1)、(2)中,U为速度矢量,m/s;p为压力,Pa;τ为剪切应力,N/m2;ρ为流体的密度,kg/m3。

离散方程组选用SIMPLE算法求解,压力梯度项采用标准格式进行处理,各方程对流项采用二阶迎风格式。

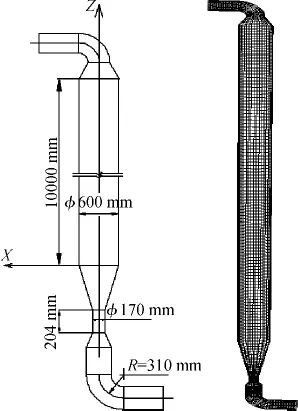

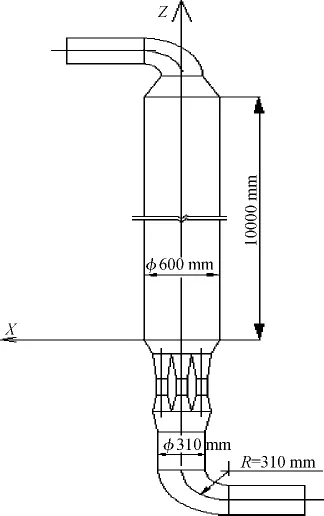

1.2 物理模型及计算域模型

根据工业循环流化床脱硫反应器的尺寸,利用近似模化法建立如图1所示的模拟结构。脱硫塔提升管段高10m、内径600mm。烟气从塔底一侧经过90°弯头,后由文丘里将烟气分布在脱硫塔内。弯管半径R=310mm,内半径ri=155mm,外半径r0=465mm。Z坐标位于文丘里出口、提升管的下端截面的终点处,沿提升管向上为Z轴正向。

利用Fluent的前处理软件Gambit进行网格划分。采用混合网格计算网格,网格数量为500000。该结构的计算域模型及网格划分如图1所示。

图1 脱硫塔结构尺寸及网格划分Fig.1 Structure size of desulphurization tower and the grid plot

1.3 边界条件

(1)进口边界条件

速度入口,均匀来流,方向垂直于弯管的入口截面,大小为15m/s。

(2)出口边界条件

压力出口,出口压力(表压)设为零。

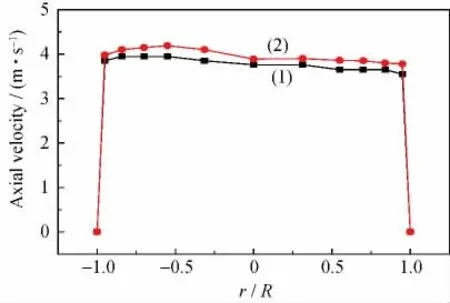

1.4 模拟结果的验证

为了验证模拟结果的准确性,首先对李进龙[5]在实验中所采用的循环流化床实验装置及其所做的实验工况进行了模拟,并将模拟所得结果与实验结果进行比较。对比模拟与实验所得的流化床截面上的轴向速度如图2所示。由图2可知,模拟结果与实验测量结果能够较好的吻合。由此可见,数值模拟的方法能够较好地反映出循环流化床反应器中的流动情况,确认了k-ε湍流模型对循环流化床三维流动问题的实用性。

图2 循环流化床烟气脱硫塔进气结构流场模拟结果与实验结果的对比Fig.2 Comparison of simulation results and experimental data for gas flow in inlet configuration of circulating fluidized bed desulfurization tower

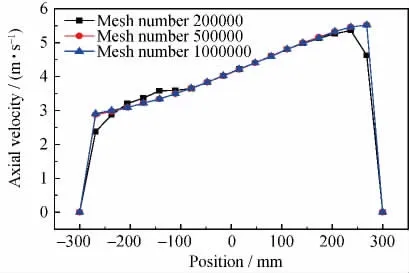

1.5 网格无关性检验

CFD数值模拟计算中,网格划分的好坏对模型的收敛和计算结果的精度具有重要的影响[6]。对于应用相同的离散格式,网格细化,离散误差则减小。在数值计算时,对于网格细化的要求是,再进一步的细化网格,在误差允许的范围内数值解几乎不再变化,使数值计算的结果基本与网格无关[7]。

为了减小由于网格而引起的计算精度误差,在同一几何模型、边界条件下,对物理模型进行不同的网格数划分,考察数值计算结果(在本研究中考察同一截面上的轴向速度),对比基准网格和加密的网格发现模拟结果不随网格的进一步细化而改变。

不同网格数时Z=4000mm截面上的轴向速度的计算结果如图3所示。从图3可见,在网格数为200000时,轴向速度出现了较大的偏离,对比网格数500000时和网格数1000000时的计算结果,发现误差较小,说明基准500000的网格数已满足了计算精度的要求,将这时的网格划分作为模拟的标准。下面的计算结果均是在验证网格无关性以后的结果。

图3 不同网格数时脱硫塔Z=4000mm截面上的轴向速度的计算结果Fig.3 Calculated results of the axial velocity at Z=4000mm in desulphurization tower with different grid number

2 循环流化床烟气脱硫反应器进气结构为单个文丘里入口时的流场分析

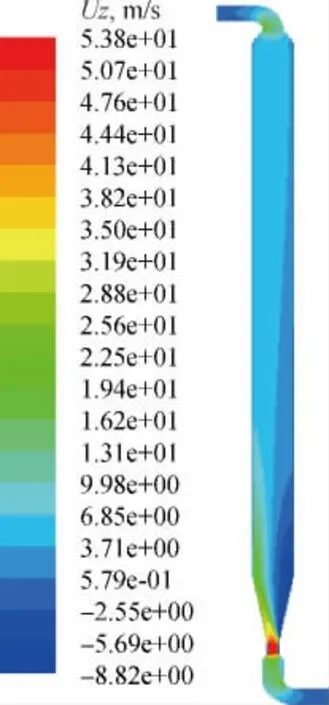

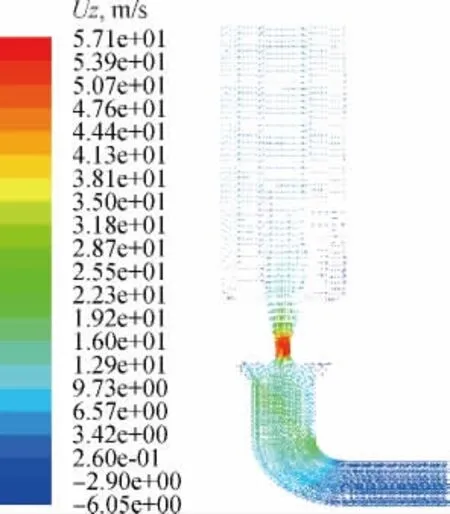

为了分析此结构的轴向速度沿提升管的发展变化趋势,截取了脱硫塔XZ面的轴向速度等势图,如图4所示。

图4 脱硫塔XZ剖面轴向速度等势图Fig.4 Contours of axial velocity at XZ profile of desulphurization tower

由图4可知,文丘里扩口段轴向速度在靠近入口方向的一侧出现负值,说明气体流动出现了回流区。气体向上流入脱硫塔提升管时,回流区继续存在,而后随着提升管高度的增加,由于流动的发展,回流区逐渐消失,气体轴向速度在同一截面上的不均匀性得到逐步改善。

为了研究单个文丘里布气结构对脱硫塔提升管中气相流场的影响机理,分别截取了脱硫塔XZ剖面的轴向速度矢量图和压力分布如图5所示。从图5可看出,均匀气流在流经弯管时,由于受到弯管曲率的影响,气流在弯管处产生离心力,从而使气相流场发生了偏离,在经过文丘里缩口段和加速段后,这种偏离没有得到明显的改善,从而在文丘里扩口段继续向一侧偏离,远离入口段的一侧压力升高,而在另一侧压力出现了负值,从而产生回流区[8]。向上随着提升管高度的增加,这种偏离程度逐渐减小,使气流分布不均匀性得到改善。

图5 脱硫塔XZ剖面轴向速度矢量和压力分布图Fig.5 Axial vector and pressure distribution in XZ profile of desulphurization tower

3 循环流化床烟气脱硫反应器进气结构的优化研究

3.1 改进的进气结构

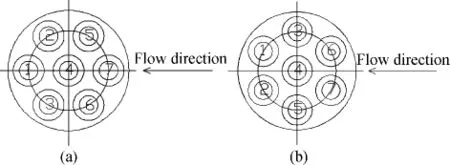

为了改善90°弯头进气结构造成脱硫塔提升管内上行气流的不均匀性,采用改进的多管文丘里布气结构代替单管文丘里布气,进气装置结构如图6~图8所示。

图6 改进进气结构的脱硫塔尺寸示意图Fig.6 Schematic for the size of desulphurization tower with modified inlet structure

脱硫塔原始进气结构为单个文丘里,改进的结构Ⅰ中,文丘里管群的喉管直径相等,内径均为64mm;改进的结构Ⅱ是在结构Ⅰ的基础上,文丘里管群绕Z轴旋转30°分布,各喉管内径相等,均为64mm;结构Ⅲ是在结构Ⅱ的基础上调节管径大小分布。改进的进气结构I、II、III示于图7。在结构III中,先后考察了12种结构,发现调节后当1、2、3、4、5号文丘里喉管内径为64mm,6、7号文丘里喉管内径为66mm时,7个文丘里管内的流量偏差系数最小,这时的结构定为Ⅲ(1);当1、2、3、5号文丘里喉管内径为64mm,6、7号文丘里喉管内径为65mm,4号文丘里喉管内径为68mm时,提升管里的速度不均匀度最小,这时的结构定为Ⅲ(2)。

图7 改进的进气结构Ⅰ和Ⅱ(Ⅲ)的文丘里管群分布及编号Fig.7 Venturi tubes distribution and number of the gas inlets with modified structureⅠandⅡ(Ⅲ)

3.2 流场的评价方法

为研究进气结构对脱硫塔内流场分布的影响,人们提出了流量偏差系数[9]和气体速度分布不均匀度[10]两种评价方法。

流量偏差系数α可由式(4)计算,气体速度分布不均匀度ξ可由式(5)计算。

式(4)中,n为文丘里管的个数,为总流量在每个文丘里管内的平均值,Qi为单个文丘里内的气体流量值。

式(5)中,m为同一截面上测点的个数,为某一截面的平均轴向速度,ui为任一测点的轴向速度。速度不均匀度ξ越大,表明流场分布均匀性越差。

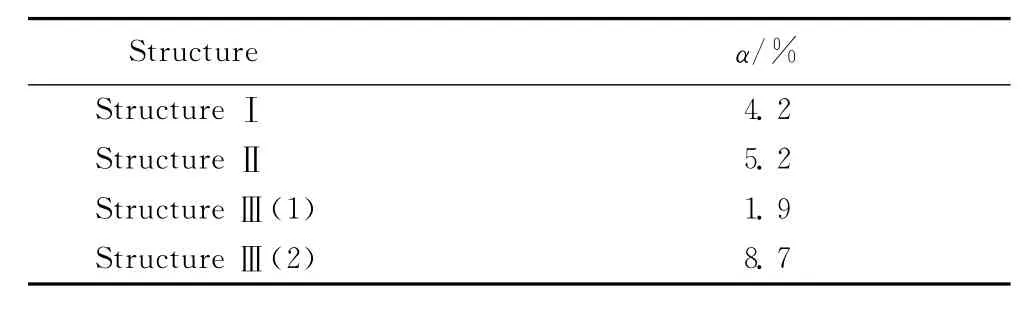

3.3 改进进气结构的脱硫塔流场分析及其评价指标的对比

按式(4)计算几种结构的流量偏差系数α,结果列于表1。按式(5)对不同进气结构的各截面的气体分布不均匀度进行计算,结果示于图8。

从图8可以看出,改进进气结构后,脱硫塔截面上气流分布得到不同程度的改善,这说明优化的进气结构能够改善脱硫塔内气相流场的分布,进而能够提高脱硫剂和烟气的混合均匀度。

表1 脱硫塔不同进气结构的流量偏差系数(α)Table 1 Flow rate deviation factor(α)of different inlet structures in desulphurization tower

图8 不同进气结构脱硫塔流场的不均匀度Fig.8 Velocity non-uniformity in desulphurization tower with different inlet structures

但是,从表1可知,即使相对来说7管流量达到均匀的结构Ⅲ(1),其截面速度不均匀度也比较差(见图8)。为了分析造成这种现象的原因,截取了结构Ⅲ(1)脱硫塔入口XZ剖面的轴向速度矢量,示于图9。由图9可知,气流从文丘里喷出后在提升管的底部发生了一定程度的偏转,这种偏转使得即使7管流量均匀喷出,但提升管底部截面上的速度也会不均匀。

图9 结构Ⅲ(1)的脱硫塔入口XZ剖面的轴向速度矢量图Fig.9 Contours of axial velocity at XZsector of

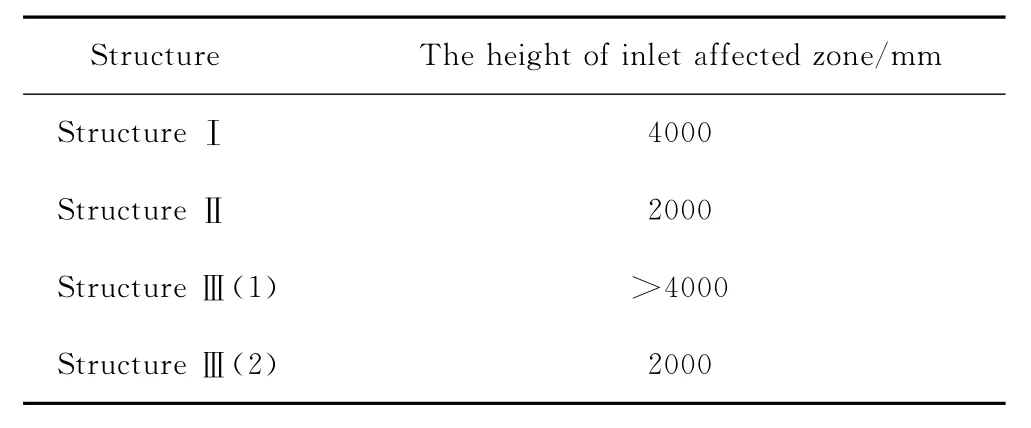

烟气从多管文丘里喷出后,沿着提升管向上流动,随着提升管高度的增加,烟气在提升管内的流动形式最后发展成为管流。将烟气从脱硫塔底部扩口沿脱硫塔向上发展到管流的长度定义为入口影响区长度,几种不同结构达到管流流型时的入口影响区长度列于表2。从表2可知,结构Ⅱ和Ⅲ(2)的入口影响区长度最短。入口影响区长度减小可以降低反应器的高度,节约成本。

表2 几种不同进气结构脱硫塔入口影响区长度Table 2 The height of inlet affected zone in desulphurization tower with different structures

循环流化床反应器中,底部气、固混合程度是循环流化床内部反应的决定性因素之一[11-12]。如若速度不均匀度比较差,则不利于烟气与脱硫剂混合均匀,从而不利于脱硫反应。因此,只考察7管中的流量是否均匀来判断提升管截面上的速度是否均匀是不准确的。所以,脱硫塔截面速度不均匀度比流量偏差系数在评价该结构下的流场是否均匀更为准确。

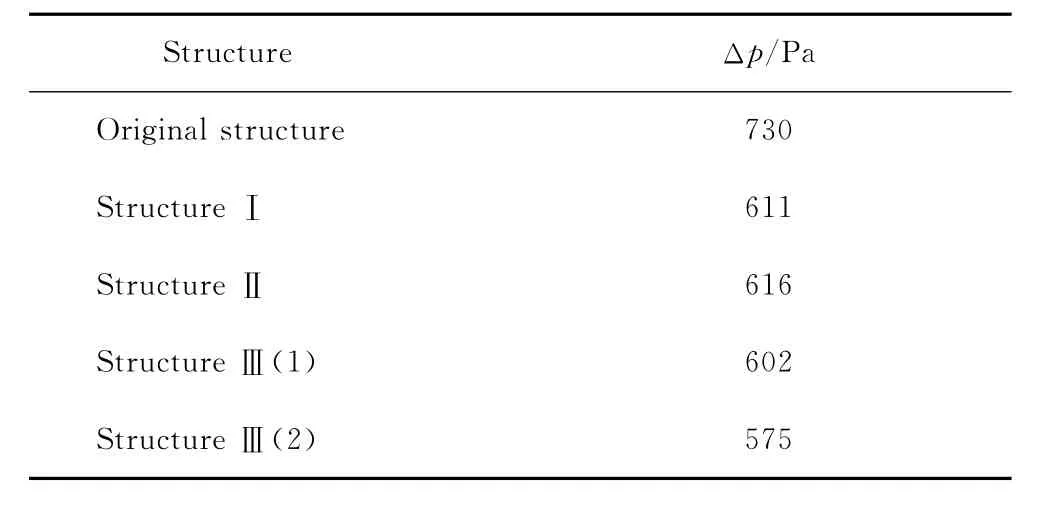

4 循环流化床烟气脱硫反应器进气结构的系统阻力

系统阻力是指从弯管入口到脱硫塔出口之间的压降。几种不同进气结构下脱硫塔的系统阻力列于表3。从表3可以看出,改进进气结构后的系统阻力要小于原始设计结构的系统阻力。

表3 不同进气结构脱硫塔的系统阻力(Δp)Table 3 Δpof desulphurization tower with different inlet structures

5 结 论

(1)采用优化的多管文丘里布气结构,能实现脱硫塔内流场均匀的目的,而且系统阻力比较小。

(2)在评价烟气脱硫塔提升管流场的均匀性时,速度分布不均匀度比流量偏差系数更为准确,更能有效地反应烟气脱硫塔提升管内真实的流场均匀程度。

[1]HE B.Discussion on sintering flue gas desulfurization technology in iron and steel plant [J]. Science Technology and Industry,2009,9(7):100-102.

[2]赵旭东,项光明,姚强,等.循环流化床烟气脱硫吸收塔内结垢现象及机理分析[J].化工学报,2006,57(2):397-402.(ZHAO Xudong,XIANG Guangming,YAO Qiang,et al.Analysis of scaling on absorber wall of CFB-FGD system and its mechanism[J].Journal of Chemical Industry and Engineering(China),2006,57(2):397-402.)

[3]LIU Yunyi,KATO Kunio.Process analysis of semidry desulfurization process in power-particle spouted bed[J].Chemical Engineering of Japan,2000,33(2):223-231.

[4]刘阳,陆慧林,刘文铁,等.循环流化床多组分颗粒气固两相流动模型和数值模拟[J].化工学报,2003,54(8):1065-1071.(LIU Yang,LU Huilin,LIU Wentie,et al.Model and simulation of gas-solids flow with wide size distributions in circulating fluidized beds[J].Journal of Chemical Industry and Engineering(China),2003,54(8):1065-1071.

[5]李进龙.循环流化床脱硫器进气装置对速度场影响实验与数值分析[D].天津:天津大学,2004.

[6]毕荣山,马连湘,姚云,等.高Schmidt数下喷射器内湍流混合的多尺度模拟模型建立[J].计算机与应用化学,2007,24(11):1523-1526.(BI Rongshan,MA Lianxiang,YAO Yun,et al.Multi-scale simulation of turbulent mixing in ejectors with high Schmidt:Building mathematic models [J].Computers and Applied Chemistry,2007,24(11):1523-1526.)

[7]张锴,BRANDANI Stefano.流化床内颗粒流体两相流的CFD模拟[J].化工学报,2010,61(9):2192-2207.(ZHANG Kai,BRANDANI Stefano.CFD simulation of particle-fluid two-phase flow in fluidized beds[J].Journal of Chemical Industry and Engineering(China),2010,61(9):2192-2207.)

[8]李伟,赵长遂,段伦博,等.多管文丘里循环流化床烟气脱硫冷态气流流场试验研究[J].锅炉技术,2006,37(3):72-76.(LI Wei,ZHAO Changsui,DUAN Lunbo,et al.Experimental investigation on cold gas flow field in multi-venturi CFB-FGD [J].Boiler Technology,2006,37(3):72-76.)

[9]胡金榜,李艳平,李进龙,等.循环流化床脱硫器文丘里式入口对流动特性的影响[J].天津大学学报,2005,38(3):225-228.(HU Jinbang,LI Yanping,LI Jinlong,et al.Effect of venturi inlet configuration on flow character in circulating fluidized bed desulfurization reactor[J].Journal of Tianjin University,2005,38(3):225-228.)

[10]SCHLICHTHAERLE P,WERTHER J.Axial pressure profiles and solids concentration distribution in the CFB bottom zone[J].Chemical Engineering Science,1999,54(22):5485-5493.

[11]魏飞,杨艳辉,金涌.内构件对高密度提升管内气体混合行为的影响 [J].化工学报,2001,52(9):766-770.(WEI Fei,YANG Yanhui,JIN Yong.Effect of internals on gas dispersion in high density riser[J].Journal of Chemical Industry and Engineering(China),2001,52(9):766-770.)