低产能抽油机井降冲次节能技术研究

2013-10-21管菲

管 菲

(中国石化中原油田分公司采油四厂,河南 濮阳 457000)

一、概述

油田开发中后期,因低产能、低产液井的大量增加,抽油机冲次只需2~4冲次/min就能满足生产需要,而原来是4~8冲次/min,过剩的抽油机冲次造成电能浪费和机械磨损增加。

抽油机的冲次与电机转速、主动带轮(电机带轮)直径成正比,与减速箱速比、从动带轮(抽油机大带轮)直径成反比。

为实现降冲次的目的,根据电机变极调速原理,通过改变接线方式,采用绕组电流换向法,研制380V与1 140V两个系列共14种低速及双速抽油机电机,满足了这部分井的生产需求,为抽油机井精细化调参提供了保障。

二、研究内容

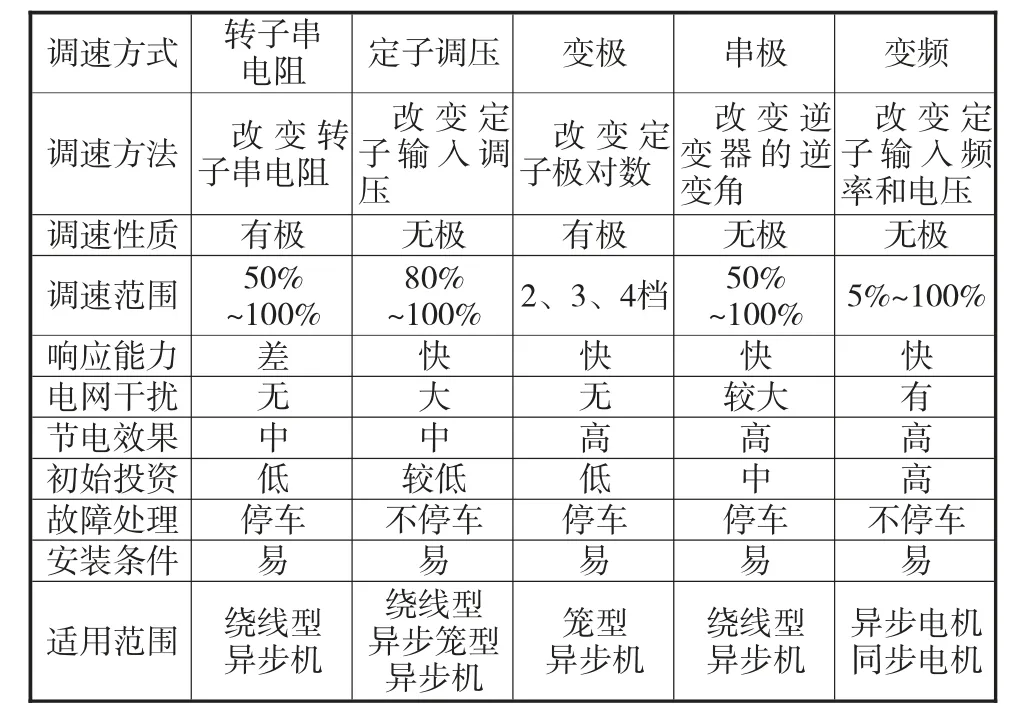

1.变极调速与其他电机调速技术相比

电机调速方式主要有5种,如表1所示,其中变极、串极、变频调速均属于节电效果较好的高效调速,但串级调速只适用于绕线转子,不适用于普通Y系列的鼠笼式电机,而变极调速降冲次为台阶性降冲次,变频降冲次为无级连续性降冲次,变极调速虽然不如变频技术调参精细,但能满足生产要求,且结构和控制简单便于维修和操作,经济性好。

表1 电机调速方法综合性能比较表

2.电机变极调速与机械减速相比

在低产能抽油机井生产现场,常用的机械降冲次技术有2种。一种在主动带轮与被动带轮间再增加一级齿轮传动降冲次。另一种是在主动带轮与被动带轮间增加一组不同直径的带轮降冲次。增加一级减速箱,传动效率降低5%;增加一级皮带传动,传动效率降低6%。而用电机直接降速,12极低速电机与8极电机相比,效率降低1%,16极电机与8极电机相比,效率降低2%,用电机实现降冲次,节能成本低,便于维修和操作。

3.低速及双速电机变极调速

(1)变极调速原理。

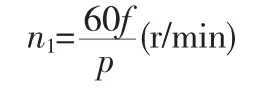

Y系列笼型电动机,在电源频率f恒定条件下,由公式可知定子绕组磁场极对数p,就可以改变转子转速n。

式中:f——电源频率;

p——磁极对数;

n1——电机同步转速,可从电机转速取整数后获得。

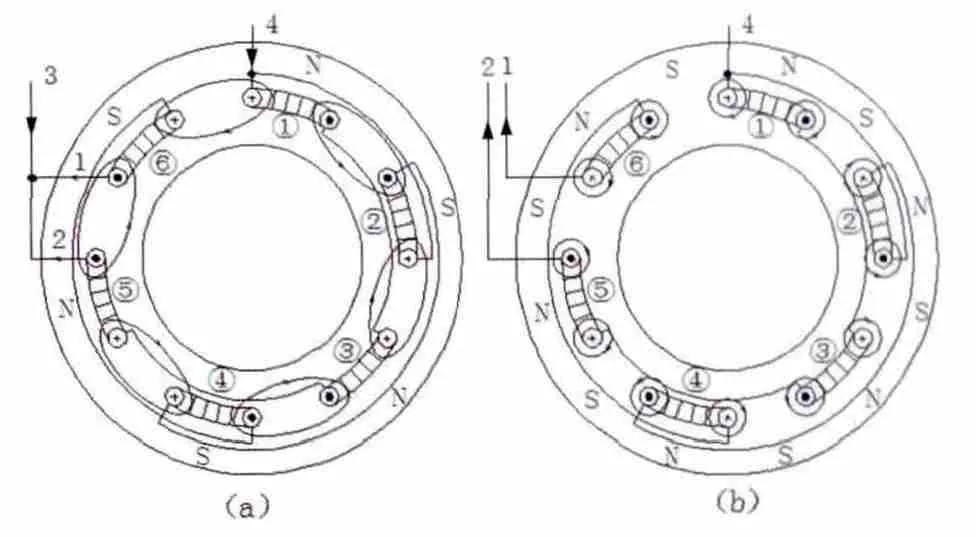

(2)变极方法。

交流电机定子绕组磁动势的极对数取决于绕组中电流的方向,将绕组按不同的排列连接,改变电流方向,能够改变极对数p,获得10、12、14、16极低速电机,倍极比(如6/12极,8/16极)双速电机及非倍极比(如8/12极)的双速电机。这里仅以倍极比Y280M6/12极双速电机为例进行说明。

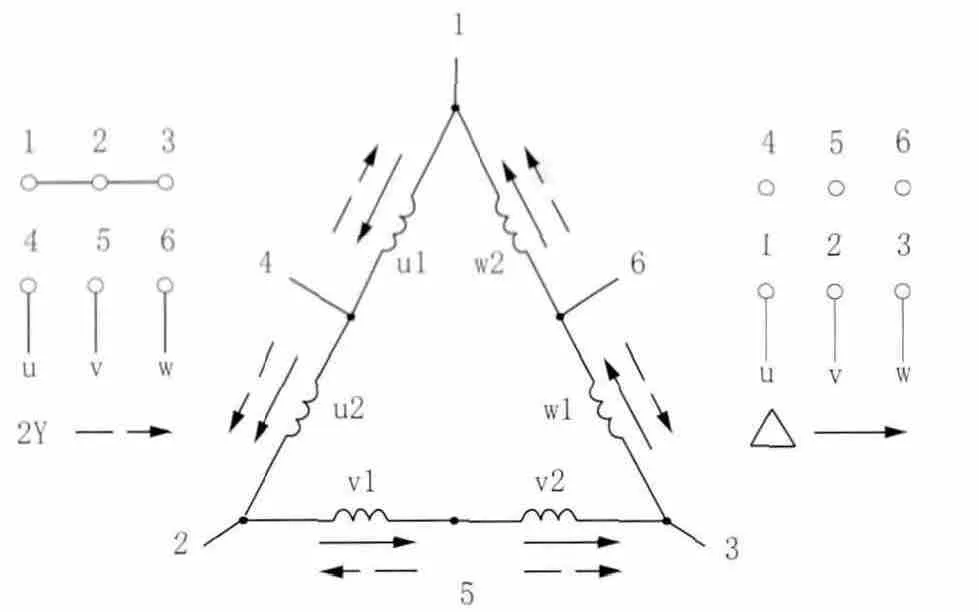

采用反向法改造Y280M-6型电机,原理如图1所示。

图1 6/12变极原理示意图

图中U相绕组包含6个极相组①~⑥,V相和W相的12个极相组未画出。按图1(a)接线,电流方向由4到1、2,产生的磁极是6极,按图1(b)接线,电流方向由1到2,产生的磁极是12极。比较可知,极数加倍的原因是相绕组的一半电流反了向,即电流方向由相邻绕组的2进2出变为1进1出。

变极绕组采用2Y/△接法,如图2如示。

图2 2Y/△绕组接线图

高速运转时为2Y接法,即原来的6极接法,其异步转速为960r/min;低速运转时为△接法,即新改接的12极接法,其异步转速为480r/min。

△接法比2Y接法时的异步转速降低一半。

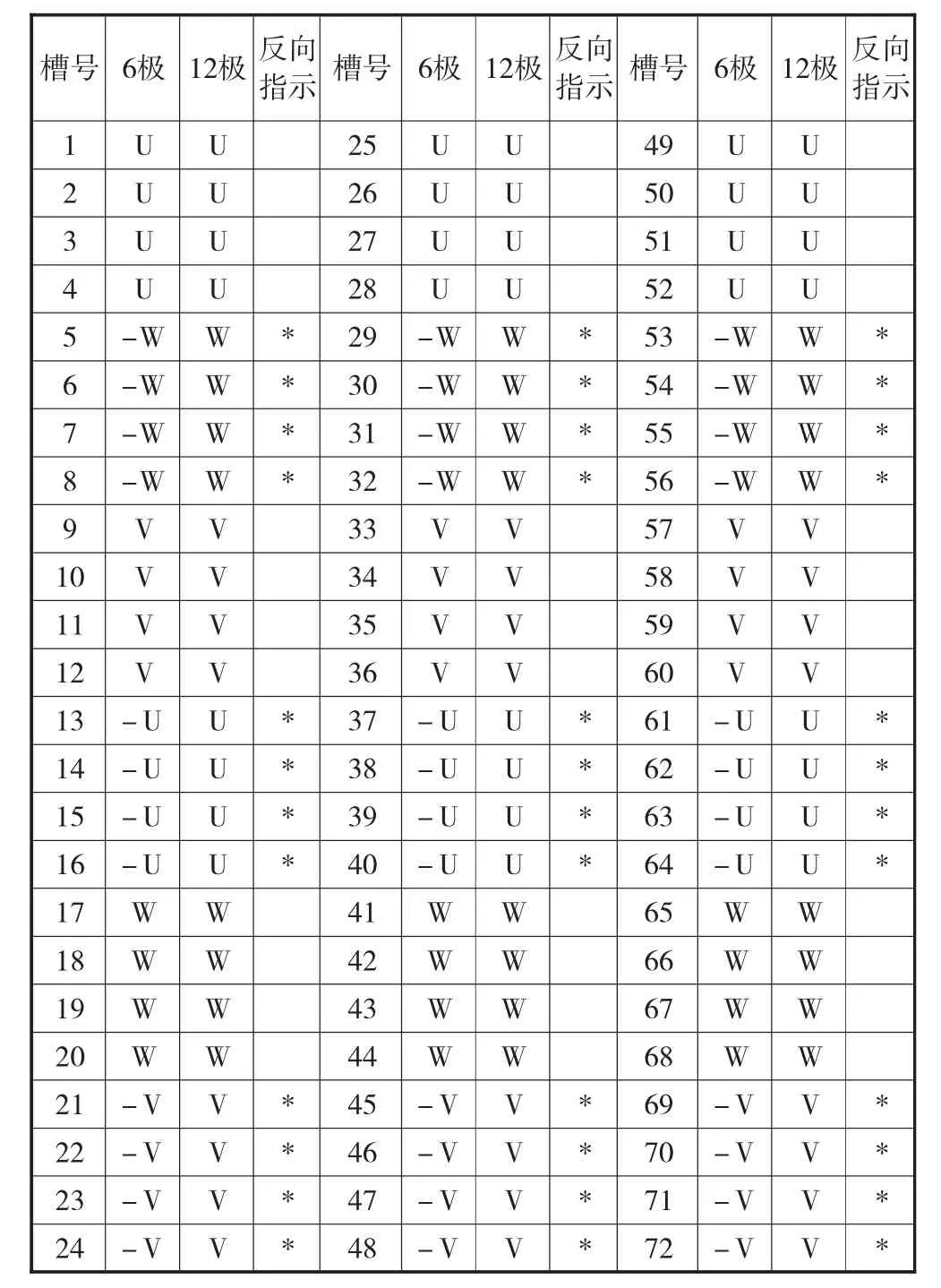

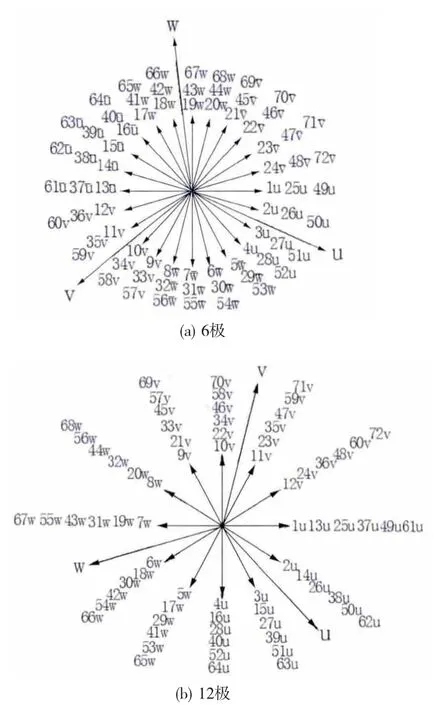

绕组排列如表2所示。

由表2和图3的槽电势矢量图可知,6极和12极绕组排列出现反向,使电角度相位差顺序发生变化,6极为顺序,12极为逆序,如果电源相序不变,则两种接线下的磁场旋转方向相反。为防止游梁式抽油机曲柄销在反转中退扣,两种极数转向应相同,使用12极时,必须改变相序,即从6极接法变成12极接法时要将3根电源线中任意2根对调。

双速电机变极后,其特性也相应变化,由P=Mn/9.55可知,双速异步电动机两种极数的功率比有以下关系:

表2 Y280M-6/12双速电动机绕组排列

式中:PⅡ、PⅠ——电机两种极数下的不同功率;

MⅡ、MⅠ——电机两种极数下的不同转矩;

nⅡ、nⅠ——电机两种极数下的不同转速。

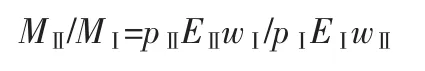

不同极数时转速n的数量关系是固定的,因此不同极数输出功率的数量关系取决于输出转矩间的数量关系,2种极数的转矩比有以下关系:

式中:pⅡ、pⅠ——电机的两种极对数;

EⅡ、EⅠ——电机两种极数下的相电势;

wⅠ、wⅡ——电机两种极数下的绕组匝数。

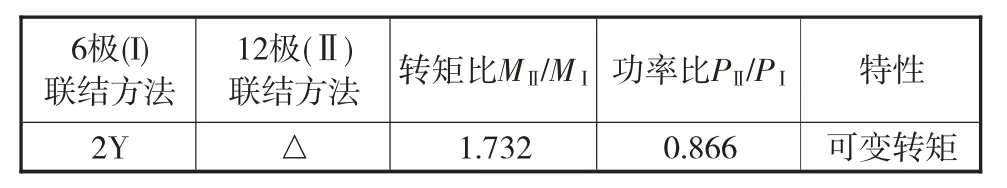

极对数比值pⅡ/pⅠ是固定的,相电势比值EⅡ/EⅠ与匝数比值wⅠ/wⅡ都和绕组接法有关,对380V动力电网来说,Y接法时E可约取220V,△接法时E约取380V,对于6极的2Y并联接法,wⅠ取1路的匝数,对于12极的△串联接法,wⅡ取2路的匝数和。因此该电机的性能特点取决于绕组的接法,具体特性见表3。

图3 6/12槽电势图

表3 6极与12极的特性对比

为了简化现场操作,设计了双速电机的高、低速自动控制电路,如图4所示,接通电源QS,按SB1,电机被接成2Y高速运转,按SB3电机停转,按SB2电机被接成△从高速转换为低速运转;反之则从高速转换为低速运转。由于KM1的4、6出线端和KM3的1、3出线端工作时调换了U、W相,故在两种转速下,抽油机都是正转。

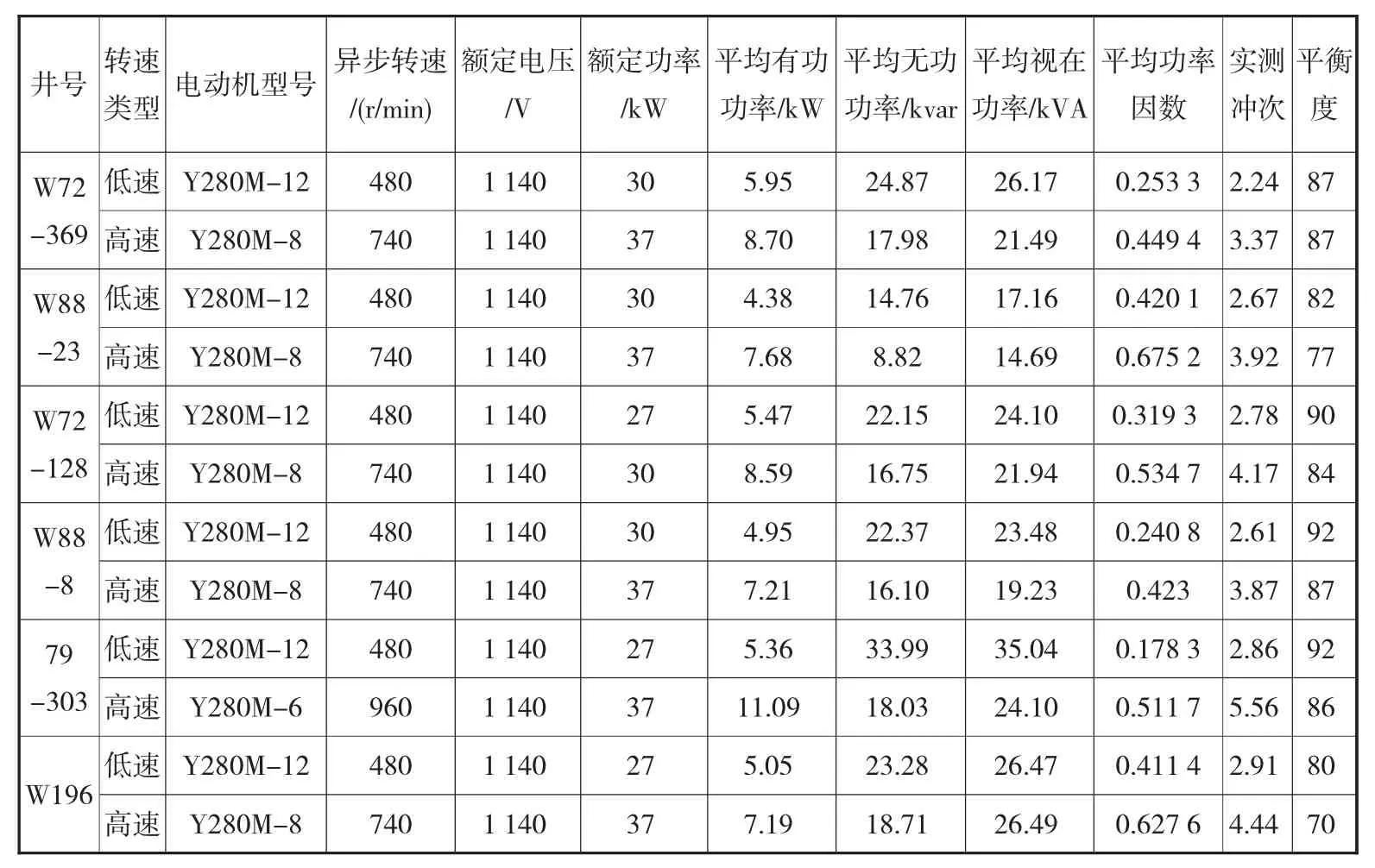

三、现场应用案例测试

2012年10月,采油厂委托中原油田技术监测中心对6口使用6/12、8/12极电机的抽油机井进行测试。测试中通过改变电机的“星”或“角”接法,改变电机转速,因井下参数不变,且对两种转速的测试没有时间间隔,所以油井负荷近似不变,测试结果见表4。

测试表明,低速运转平均有功功率5.19kW,高速运转平均有功功率8.41kW,平均单井节电38.29%、约3.22kW。转速降低比例为38.20%。

图4 6/12变极自动控制电路图

表4 电机测试综合报告

根据P=FV可知,在井下参数不变时(负荷近似不变,即F不变),转速V与功率P成正比关系,实际监测的有功节电率与理论计算的转速降低比例基本吻合。

四、技术经济指标

1.技术指标

抽油机冲次范围从4~8次/min拓宽到了1.9~8次/min。双速电机的高低速转换调冲次,人工可以在瞬间完成,也可以实现自动转换。适用于日产液量低于10t或日产油量低于2t的油井。

2.经济指标

现场应用12极、16极低速及6/12、8/16极双速电机162台。经现场监测,12、16极低速运行状态与6、8极运行状态对比,单井平均有功功率降低3.22kW,年节省电费约合28 207元/kW·h。抽油机用电为6kV以下,中原油田分公司标准综合电价0.763 2元/kW·h,单台年创效21 528元。

五、认识与建议

(1)井下参数不变,也就是井下负载不变,抽油机配套使用低速电机与多速电机,耗电量随冲次变化接近正比关系,符合P=FV基本原理。

(2)低产能井和低产液井配套使用低速及双速电机,节能显著。同时,机械磨损减少,对抽油管线平稳运行有利,可延长其使用寿命、节约作业费用、减少作业占井时间。

(3)双速电机的高低速转换,能在瞬间完成,有利于缩短低产井洗井后的排液时间。

(4)双速电机既可以满足普通油井的生产需要,也可以满足低产能井的生产需要,适应冲次范围比较宽,有利于减小管理成本。

(5)双速电机配套分时调参控制箱,可以在用电低谷与高峰时,运行高低不同的冲次参数,有利于削峰填谷措施的实现,节约电费。

(6)低速电机启动和运行转矩大,适用于稠油井,在负载不平衡时,它运行电流平稳,启动电流小对电网冲击小。