采用三维检测技术的火车轮检测与维修

2013-10-20程宏钊王培俊潘璇聂良兵

程宏钊,王培俊,潘璇,聂良兵

(西南交通大学机械工程学院,四川成都610031)

铁路是我国交通运输的重要方式之一,是我国交通运输发展的重要方向。在实际运用过程中,对机车车辆车轮的检测、参数管理直接关系到铁路运输的安全性和经济性。

机车车辆的车轮轮缘呈不规则的几何形状,其几何状态参数不仅影响列车运行的速度、平稳度与安全性,还是车轮维修的主要依据。车轮的经济镟修与精确检测息息相关,实际应用中,车轮维修普遍存在过度镟修的现象。车轮的精确测量比较复杂,传统的检测方法通常是基于车轮横向廓形的二维测量,很难完全反应出车轮真实的磨损状况,不仅导致车轮的维修复杂、耗时,还会造成车轮被大量的“过度”镟修。如果一片车轮被“过度”镟掉1 mm,则车轮价值直接被浪费105元。据不完全统计,2006年,武汉铁路段因“过度”镟修,浪费车轮价值3亿[1]。

本文采用基于逆向工程的三维检测技术,以参数化建模软件Pro/E和逆向校核软件Geomagic Qualify为平台,对车轮的3D检测与经济镟修进行了较为深入的研究,实现了车轮全参数尺寸磨损量的定量化、精确化、可视化测量,较好的解决了车轮检测与经济镟修的难题。

1 车轮轮缘踏面表面信息获取及处理[2]

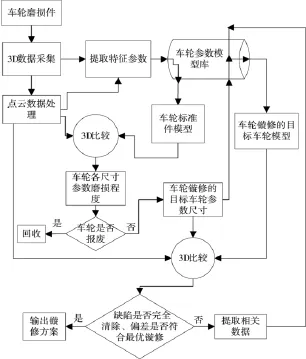

首先,建立各目标类型车轮参数化模型库。由于车轮种类繁多,本文以南车成都机车车辆厂待检某类型火车车轮为例,对车轮进行3D检测并确定镟修方案。图1为车轮3D检测并确定镟修方案的完整流程。

图1 整体框架流程

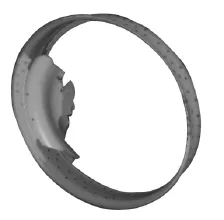

本文采用韩国SOLUTIONIX RexcanⅢ1.4 M高端便携式非接触三维扫描仪获取车轮表面信息。该扫描仪可对物体进行全方位精确扫描(扫描精度<0.007 mm),数据自动高精度拼接(拼接精度<0.01 mm)。扫描过程中,由于车轮相对庞大,扫描仪器扫描拼接速度相对较慢。通过分析车轮几何特征,确定只需扫描轮缘踏面以及轮辋内外侧的一部分,可以完全满足检测要求。车轮原始扫描3D数据如图2所示。

图2 车轮原始扫描数据

为提高检测效率与精度,需要对初始点云数据进行处理,包括去噪、补洞(因贴标记点留下)、去除轮辋内部点云、点云精简等技术操作。处理后的点云数据如图3。

图3 车轮处理后数据

2 提取特征数据建立标准车轮模型

车轮检测只与踏面和轮辋各参数相关。为简化和提高检测效率,三维检测的标准车轮模型只需包括车轮轮辋和踏面。

由于运行过程中的磨损变形,车轮经常需要镟修以保证其正常工作。因此,车轮的各参数尺寸是不断变动的,不能直接建立其标准模型。在车轮实际维修中,车轮是按LM型(磨耗型)踏面测量并镟修的。故在三维检测中,标准车轮踏面必须是LM型。

2.1 特征参数提取

只需知道车轮直径、轮辋内径,便可建立其标准模型。

a)确定标准车轮模型轮辋内径

车轮在运行中,轮辋内侧不受磨损,可直接取其特征点云(图4)的拟合值为标准车轮模型轮辋内径值(本步骤在点云数据处理之前完成)。

图4 轮辋内径特征点云

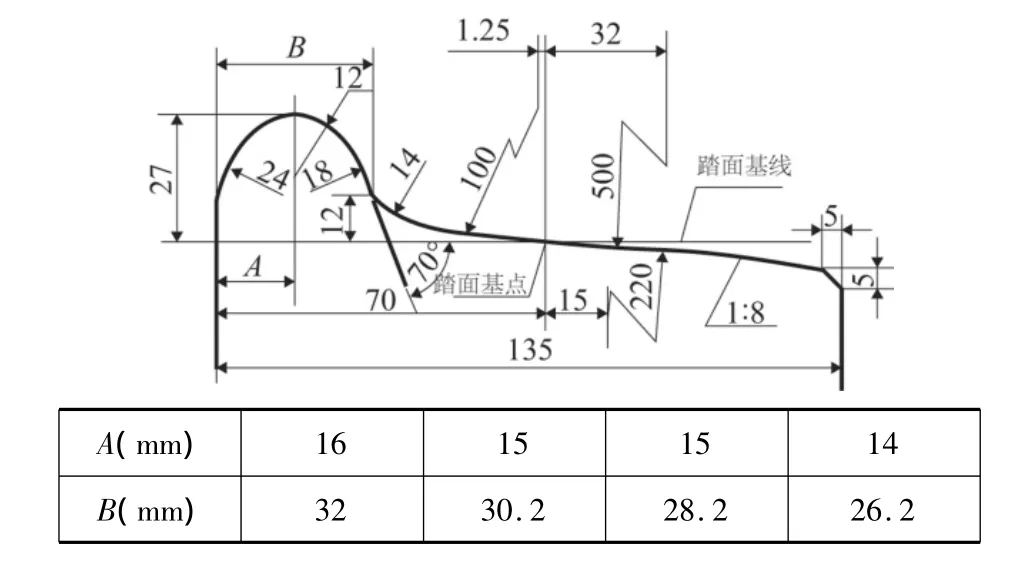

b)确定标准车轮模型轮缘厚度

图5表示LM踏面A值(轮缘顶点到轮缘内侧距离)与轮缘厚度的关系[3]。而轮缘顶点在火车运行过程中不接触钢轨,因此,车轮在磨损前后,轮缘顶径大小及A值基本保持不变。故理论上可通过轮缘顶径最大值的位置到轮缘内侧的距离来确定轮缘厚度。

图5 LM系列轮缘踏面外形

同时,实际维修中车轮是按轮缘厚度32、30、28、26四个等级的模板来镟修的。这样,只要比较距离轮缘内侧16、15、14三处截面特征点云拟合值大小即可。表1,可确定该车轮标准模型的轮缘厚度为30 mm。

表1 各截面特征点云半径

表中:S—截面到轮缘内侧距离;R—截面特征点云拟合半径

然而,在车轮3D检测过程中发现:以上述分析获得的车轮模型为检测基准时,检测结果显示轮缘外侧出现正偏差(该处基准模型比待检车轮点云模型小)。这表明基准模型轮缘厚度过小,上述分析结果存在误差。

经过误差分析及实验研究确定,检测基准车轮轮缘厚度统一采用该轮缘踏面类型下最大轮缘厚度值,轮缘顶径取各截圆最大直径值(相对于车轮直径来说,该值的误差影响很小)。

2.2 建立标准车轮模型

车轮踏面直接与钢轨接触,是车轮受磨损的主要部位。由于无法从车轮点云模型踏面上直接获取标准车轮模型直径,可通过前节确定的轮缘顶径值,间接获得标准车轮模型直径值。

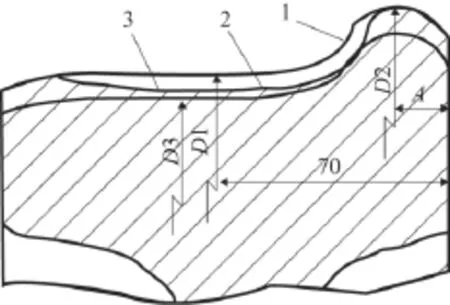

由图5可发现,车轮直径与轮缘顶径存在关系,即(D1、D2见图6):

D1(车轮直径)=D2(轮缘顶径)-54

将获取的车轮尺寸参数输入车轮参数化模型库,获得标准车轮模型。

图6 车轮踏面曲线形式

3 车轮三维检测以及确定镟修方案

将车轮磨损件模型与其标准件模型对齐,获取3D偏差色谱图及偏差值报告。结合车轮镟修模板分析检测结果,确定最优镟修方案。在保证轮缘厚度的前提下,降低车轮踏面镟削量,以延长车轮使用寿命。

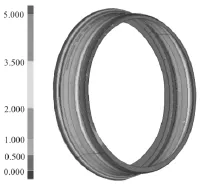

3.1 车轮三维检测

根据3D偏差色谱图(图7)检测报告,车轮损伤情况一目了然。可以得到轮缘磨损在2mm以内,踏面磨耗在4 mm~5.5 mm 之间(最大 5.4mm),轮辋宽度 135mm ~136mm变化;轮辋厚度在可修范围,轮缘高度已超限等各尺寸参数检测结果。

图7 标准轮与磨损轮3D比较

3.2 确定车轮镟修方案

车轮镟修中最重要的是确定镟修目标车轮的轮缘厚度、直径以及轮辋宽度。车轮轮辋宽度在检测中已确定。而车轮轮缘厚度与车轮直径存在如下关系,轮缘厚度增加1 mm,轮辋厚度要减少 tanθ mm(θ为轮缘角,一般取70°)[4]。依据此关系式和检测报告确定,车轮磨损件轮缘厚度在30 mm~31 mm,该磨损车轮应按轮缘厚度30 mm的模板镟修,镟修的目标车轮直径(D1、D3见图6):

D3=D1(标准车轮直径)-5.4(踏面最大磨耗)×2

3.3 检验镟修方案

依照以上分析结果,建立镟修的目标车轮模型,将其与磨损件模型对比分析。如图8,可以看出,该轮按照此目标车轮镟修,轮辋厚度损失最小的情况下,车轮轮缘及踏面损伤已全部清除,并且轮缘厚度方向还有一定余量。依据目前的镟修模板,该镟修方案最优。但如果镟修模板等级更多,该轮完全可以按更大的轮缘厚度模板来镟修。

图8 镟修目标轮与磨损轮3D比较

受扫描装置限制,本文没有考虑同一轮对、转向架甚至同一车车轮轮径差引起的车轮镟削量,也没有考虑轮辋裂纹深度引起的车轮镟削量。这些因素均影响车轮安全、经济镟修,是进一步研究的目标。

4 结语

采用逆向工程三维检测技术,对车轮进行3D全参数检测,精确的反映车轮各尺寸参数的磨损程度,并根据检测报告制定初步镟修方案,最后在检验镟修方案的同时对其进行优化,制定出最佳镟修方案,将车轮的检测与维护统一起来,为车轮的精确检测与经济镟修提供了新的方法与思路。

[1]蒋芳政.对车轮镟修时切削量选值得探讨[J].铁道车辆,2006,44(12):36-37.

[2]张卫国,姜军.基于逆向工程的齿轮磨损件无损检测技术[J].中国工程机械学报,2012,10(2):232-236.

[3]TBT 449-2003,机车车辆车轮轮缘踏面外形[S].

[4]徐伟明.车轮轮辋和轮缘厚度关系的探讨[J].铁道车辆,2004,42(7):41-42.

[5]成思源,谢韶旺.Geomagic Qualify三维检测技术及应用[M].北京:清华大学出版社,2011.