管件高压液力成形技术的发展综述

2013-10-20樊黎霞王世哲杨晨胡雨伸

樊黎霞,王世哲,杨晨,胡雨伸

(南京理工大学机械工程学院,江苏南京210094)

0 简介

在过去十几年中,激烈的市场竞争和人们环保意识的不断增强驱使汽车制造商采取各种技术来降低自己产品对环境的污染,提升其产品的市场竞争力。而汽车结构轻量化是节能减排、环境保护最直接有效的措施。实现汽车轻量化的主要有两种方法[1-5]:1)采用高强度钢或轻型材料;2)采用先进的制造工艺。管件高压液力成形技术就是这样一种先进的制造方法,该技术是随着高压密封技术、计算机控制技术的发展而发展起来的。目前,欧美国家几乎所有大的汽车生产商都在采用管件高压液力成形技术来取代传统的生产方式,并且应用的品种越来越多,范围越来越广。

1 技术原理和运用

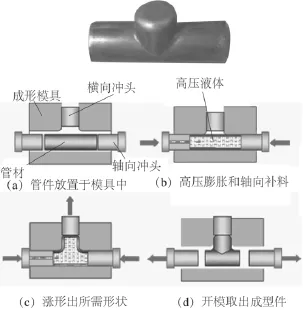

管件高压液力成形工艺是一种在管材内充入高压液体使管材涨形,从而获得所需管件的制造方法,必要时采用冲头在管材两端压缩管件的方法,对成形变薄区进行补料以防管件过度变薄而破裂。图1是典型的“T”型三通接头的液压成形工艺。管件高压液力成形工艺十分适合于制造一些截面沿轴线变化的管件。如果管件的轴线不是直线,一般还需对管材进行预弯,以便管材放入模腔内。除了高压液力成形工艺外,一般还需对成形后的管件进行冲孔、裁切等一些后续加工才能成形生产出完整的零件。

图1 T形三通的液压成形工艺

管件高压液力成形工艺已广泛应用于卫生洁具、汽车等行业。在卫生洁具行业的应用主要有:接头、把手和各类三通等。在汽车行业,高压液力成形件的应用更为广泛,像排气歧管、发动机托架、横梁、副车架、后桥壳、仪表梁等汽车结构件都可采用高压液力成形工艺来制造。

管件高压液力成形技术能在汽车行业获得了广泛的应用,因为与冲压焊接件相比其具有的许多优势[1-5]:1)性能好、安全性高;2)质量轻、节约能源;3)简化工艺、提高效率;4)节约材料、降低成本。以发动机托架为例(图2),液压成形工艺只需直管预弯、预成形、液压涨形三步工艺,而冲压焊接的发动机托架是由6片冲压件焊接而成的,其工序远多于液压成形工艺所需的工步。据统计,管件高压液力成形件比冲压焊接件的成本平均低15% ~20%。

图2 高压液力成形和冲压焊接的发动机托架[5]

2 成形设备

完整的管件高压液力成形工艺所涉及到的设备有:切管机、弯管机、高压液力成形机、热处理设备、清洗设备等。其中高压液力成形机是整套工艺最为关键也是最昂贵的设备。一台高压液力成形机主要包括以下部分[2,5]:

1)开模锁模装置:主要为成形模具的开合提供动力,并在成形时候能安全有效地锁住模具,一般主要由压力机来实现此功能。

2)模具:把零件需要的外形传递给管件。

3)增压系统:用于产生高压液体,主要由液压泵、压力放大器、电磁阀、压力传感器、控制平台等组成。

4)液压缸和冲头:用于高压密封和轴向补料。

5)工艺控制系统:主要由计算机、数据采集卡、传感器等组成。

管件高压液力成形生产线主要采用压力机来为开闭模和锁模提供驱动力。衡量压力机的主要参数有锁模力、工作平台尺寸等参数。管件高压液力成形工艺所需锁模力的大小主要由管件的尺寸、壁厚、材料参数以及局部几何特征(如圆角)的尺寸等参数决定。常用于管件高压液力成形的压力机吨位大部分在几千吨左右,少数高达1万吨。目前,管件高压液力成形工艺存在的一个较大问题是生产节拍较慢。由于在每个生产节拍中闭模、开模、冲液占用了不少时间,所以设计快速高效的新型开模/闭模机构以及开发快速的冲液系统是提高管件高压液力成形工艺节拍的有效途径。

管件高压液力成形工艺中,管件的成形主要依靠高压液体来实现,所以液体的增压和控制尤为重要,它们是通过增压缸来实现的。增压缸通过高低压缸中活塞面积的不同,使高压缸中的压力比低压缸中的压力提高数十倍,其精确控制通过伺服液压阀来实现。目前,管件高压液力成形的液体压力最大可达1 000 MPa,但在多数的工业生产中,成形压力小于400 MPa。当压力超过400 MPa时,增压系统的复杂性和成本将显著提高,并且系统的使用寿命也明显降低。

轴向冲头的作用主要有两个:1)对管件两端进行高压密封;2)轴向压缩管件,让材料流入成形区域,实现对成形区的补料。在轴向补料时,冲头对管件的轴向压缩量应该和成形压力匹配起来以形成有效的加载路径,否则,很容易导致工艺失效,如涨裂和起皱等。

由于工业运用中常用的液压系统压力一般很少超过35 MPa,所以管件高压液力成形设备所需的一些高压元器件都是非标准零件,需要设备供应商自己制造,这对管件高压液力成形设备的制造商提出了很高的要求。目前,技术成熟且可靠的管件高压液力成形机制造商比较少,主要集中在欧洲和北美地区,如德国的Sehuler公司和 SPS公司、瑞典的 AP&T公司、美国的ITC interlaker和Hydro Dynamic公司。国内从事管件高压液力成形设备制造的研究机构有哈尔滨工业大学、南京理工大学等机构。哈尔滨工业大学苑世剑教授[4]的课题组在双动压力机的基础上开发出了一个合模力为1 000 t,成形压力最大为400 MPa的管件高压液力成形机[3,4],他们在该机器上成功开发了多种汽车结构件的高压液力成形工艺。南京理工大学樊黎霞教授[6,7]的课题组在管件高压液力成形设备和工艺开发方面做了大量深入的工作,研制成功了HM系列紧凑型高压液力成形机(图3),该系列成形机的成形压力为100~400 MPa、合模力为 1 000~ 5 000 t,其中 HM100已用于汽车仪表梁类的大批量生产,HM300也已用于后车架横梁和扭臂的大批量生产。

图3 南京理工大学开发的HM系列紧凑型管件高压液力成形机[6,7]

3 管件高压液力成形工艺

3.1 常规管件高压液力成形工艺

比较典型也是历史上最早的管件高压液力成形工艺是“T”形三通管的涨形工艺。20世纪40年代,美国人Grey采用高压液体来成形T形铜接头。进入20世纪90年代,随着高压密封技术和计算机控制技术的发展,管件高压液力成形技术先后用于了X形管接头和Y形管接头的成形(图4)。Ray等[8]采用有限元软件 Ls-Dyna模拟并成功地发开了“X”和“T”管接头的高压液力成形工艺,建立了两个零件的加载路径,并比较了有限元模拟和实验获得的壁厚分布,两者的结果十分一致。Suwat等[9]研究了“Y”形三通管的高压液力成形工艺,发现初始管材长度对支管的最大成形高度有着重要的影响,相对较短的管材可以涨出更高的支管。

图4 X 形、T形 和 Y 形管接头[8,9]

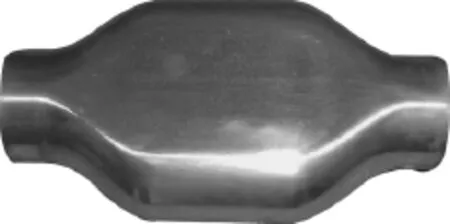

3.2 热态高压液力成形工艺

实现结构的轻量化另外一个有效途径是采用轻合金材料,像铝合金和镁合金等材料。但是这类材料的常温塑性比铁要差很多,需要提高其成形温度才能涨出所需的形状。目前主要以油或惰性气体为介质对管材和模具进行加热。由于需要对模具和管材进行加热,所以热态高压液力成形工艺所需要的时间要比常温高压液力成形工艺的时间长,模具的设计上也更为复杂。Keigler等[10]采用氮气作为加热介质,把成形温度提高到了450℃,采用5 MPa的气压成形出了如图5所示的零件。苑世剑等[11]研究了5A02铝合金管材热态液压成形的特性,发现5A02铝合金管的最佳成形温度为200℃ ~230℃。目前,热态高压液力成形工艺还处于实验室研究阶段,如果要投入工业应用,还需对加热方法、温度分布、热态下的摩擦条件、隔热、密封等问题进行深入研究。

图5 高温气压成形出的零件[10]

3.3 管材双面高压液力成形工艺

根据延性断裂机理,材料开裂的原因是微观裂纹在内应力作用下发生塑性变形形成许多空洞空隙,这些空洞合并导致开裂发生。拉伸型的内应力会加速延性材料的破裂,压缩型的内应力能抑制材料的破裂。受到该机理的启发,Smith[2]等和Jain等[13]提出了双面高压液力成形工艺,即不光在管材内部注入高压液体,在管材的外面也引入比内压小的压力来支撑管材的涨形,这样能抑制管材的开裂,提高材料的膨胀率。Smith等[2]采用6种失效准则来评估双面高压液力成形工艺的可成形性,指出了Cockcroft模型、Ghosh模型和应力成形极限图3种失效准则可有效评估管件高压液力成形工艺的可成形性。王晓松等[14]设计一种管件高压液力成形的实验装置来研究外压对角部填充的影响,发现角部半径随着外压的升高而减少,角部填充率也提高了,这主要是因为外压推迟了涨裂的发生。

4 材料和成形性能

4.1 常用材料

采用管件高压液力成形工艺制造的零件在汽车、航空航天、卫浴等领域广泛运用,制造这些零件的材料主要有铁合金、铝合金、黄铜和紫铜等材料,前两种材料主要用于汽车和航空航天行业,后两种材料主要用于卫浴等行业。为了进一步减轻汽车的质量,许多学者正在研究高强度钢和高强度铝合金的管件高压液力成形工艺。

目前在工业运用和试验研究中常用到的铁合金材料主要有低碳钢、渗碳钢、热处理钢、奥氏体不锈钢和高强度钢等。屈服强度在200~400 MPa之间的低碳钢主要用于汽车结构件的制造,像各类后轴支架、发动机托架和底盘结构件等[15]。渗碳钢和热处理钢可用于发动机轴类零件的制造[15]。奥氏体不锈钢主要用于各类管道零件,像SS304不锈钢广泛用于制造各类管件接头[16]和电器把手等零件。

用于管件高压液力成形的钢管主要有两种:无缝钢管和有缝钢管。无缝钢管是通过圆形胚料轧制出来的,其断面上无接缝,有缝钢管则是通过钢板卷曲焊接而成。在管件高压液力成形工艺中常用的管材直径在20~140 mm之间,壁厚和直径之比在0.06~0.012之间。市场上的钢管在买回来时,一般有两种状态:退过火和没退过火。由于轧制或卷曲成形的冷作硬化,没退火的钢管强度会高些,但成形性能比较低。在高压液力成形工艺中使用缝钢管,特别注意要把焊缝放在变形过程中应力最小的地方,可以减少焊缝周围区域涨裂的危险。

镁合金因其比强度高(强度和质量之比)在汽车结构轻量化上拥有良好运用前景,但这类材料的常温塑性比较差,很难在室温下对其塑性加工。一般都要把温度提升到200℃以上才能成形出良好的零件。

4.2 管材成形性能测试

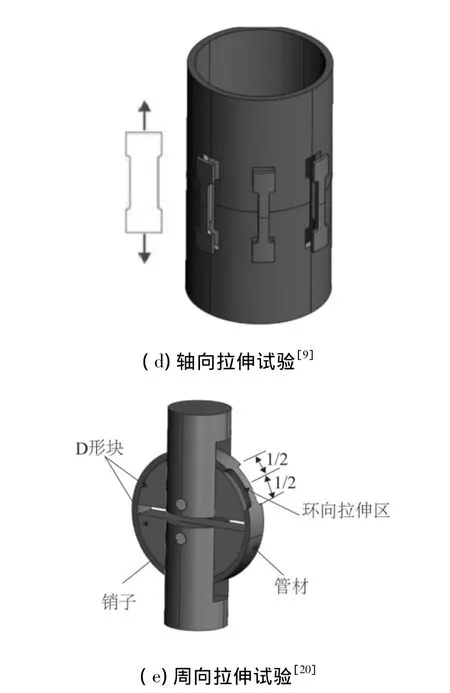

管材的制造工艺像轧制和卷曲焊接本身就是一种塑性成形工艺,会使加工后的管材冷作硬化,所以管材的机械性能与其胚料会有很大的差别,一般不能用胚料的材料性能(板材)来衡量和评估管材的可成形性。下面介绍4种专门用于测量管材成形性能的试验。

1)角部填充试验(图6.a):常用于液压成形中各种摩擦和润滑测试[17]。

2)管材端部扩张试验(图6.b):用一个锥形冲头挤压管端直到管端拉裂,管端截面拉裂时的膨胀率可以用于评估材料的成形性能。

3)液压涨形试验(图6.c):管件两端被模具固定后,对管材进行高压膨胀,直至其破裂,涨形高度反映了材料的成形性能。该试验也是一种常用的管材应力应变曲线测量方法[18],由于管材在双向拉应力的作用下不易缩颈失稳,所以该方法获得的应变范围比单向拉伸试验获得的应变要大得多。

4)拉伸试验(图6.d和6.e):是一种常用的材料试验,可以获得弹性模量、屈服强度、抗拉强度、延伸率、应力应变曲线等机械性能数据。当试样从管材上切下后,需校直试样后才能作拉伸试验[19]。如果要测定管材的周向应力,可以考虑采用周向拉伸试验[20]。拉伸试验的一个缺点是试样会很快缩颈后断裂,所以测到得应变范围比较小。

图6 管材成形性能的试验

5 工艺分析和数值模拟

管件高压液力成形的主要工艺参数有:材料属性(流动应力、屈服应力、各向异性参数、延伸率等)、加载路径(成形压力Vs补料量)、摩擦和润滑参数、温度、模具和零件的尺寸参数等,每个工艺参数都会影响成形零件的品质。许多学者对以工艺参数的影响展开了研究。Carleer[21]等研究了管件高压液力成形工艺后发现:1)随着材料硬化指数n的提高,液压涨形所需的压力会降低,成形后的管件的厚度分布更均匀;2)周向各向异性指数r会影响涨形压力,而轴向各向异性指数会影响最大涨形高度。Kridri等人[22]的研究指出管材壁厚的增加会导致成形压力和锁模力的增加。

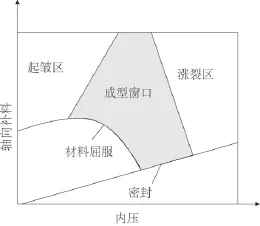

在所有的工艺参数中加载路径(成形压力Vs补料量)是高压液力成形工艺中最为重要的参数,加载路径的设计直接决定了高压液力成形工艺的成败。高压液力成形工艺典型的3种失效模式与加载路径有关。如果成形压力升高过快,材料来不及补充,管件就会涨裂。如果轴向补料太多,管件就应为轴向压力太大而起皱或屈曲[-5]。如图7所示,只有当加载路径落在灰色的区域内时才能成形出无缺陷的零件。

目前,加载路径的设计主要依靠经验、有限元模拟和试验获得。加载路径的设计方法主要有:

1)把高压液力成形工艺分为两个阶段:成形阶段和校形阶段。两阶段的加载路径都是线性曲线,这两段直线依次通过屈服点、涨裂点和校形压力点,这三点分别根据屈服应力和抗拉强度计算获得[23]。

图7 液压成形工艺窗口图

2)用有限元模拟管件没有轴向约束下的涨形过程,从模拟结果中提取管件两端向中间的位移值[24],把该位移放大一定的倍数后作为初始加载路径。

3)加载路径优化法,把加载路径分成经过几个设计点的分段线性曲线,设计一个优化目标后,对设计点进行优化获得合适的加载路径。

一般来说,管件高压液力成形的工艺分析方法都是建立在确定性理论上,即所有的工艺参数都被认为具有恒定值,但在实际生产加工过程,各种工艺参数都存在一定的不确定性,即会在一定的范围内波动,如材料的力学性能、几何尺寸和工艺条件等。这些不确定因素可能会导致产品品质波动、几何尺寸失真以及模具使用寿命降低等,进而造成工艺的不稳定。因而有必要识别和量化这些随机工艺参数,并在工艺设计中充分考虑这些工艺参数的随机性带来的影响。Kim等[25]以应力成形极限图为衡量准则建立了管件涨形工艺的可靠性模型。杨晨等[26]以角部填充半径为衡量准则建立了管件高压液力成形工艺中角部填充的可靠性模型,采用蒙特卡洛模拟试验法计算了给定加载路径的工艺失效概率,并在此可靠性模型的基础上优化了角部填充的工艺参数。

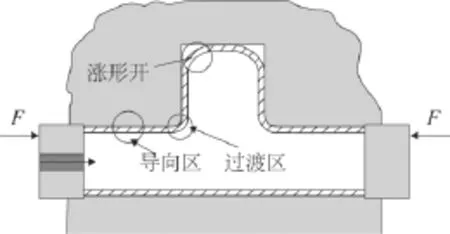

6 摩擦和润滑

由于管内高压液体作用,管件和模具之间的表面接触压力很高,导致摩擦力很大。摩擦力限制了材料的流动,所以摩擦对管件的壁厚分布、极限膨胀率以及成形缺陷有着重要的影响。根据不同的摩擦条件,可以把管件高压液力成形工艺中的摩擦分为如图8所示的3种类型:导向区、过度区和涨形区[27]。在导向区内材料在压缩力的作用下向成形区流动,材料会变厚,材料表面收缩。在涨形区,材料主要受到双向拉应力作用,材料会变薄,材料表面会扩张。这两种区域不同的摩擦条件会直接影响润滑剂的选用。

图8 液压成形工艺中的三种摩擦区域[27]

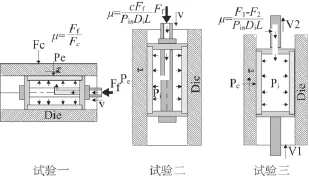

管件高压液力成形工艺中存在的多种摩擦条件使润滑剂摩擦系数的测定变得复杂,国外许多学者对这问题展开了深入的研究。美国俄亥俄州立大学和德国的一些学者分别针对3个摩擦区设计不同的实验来测试摩擦系数[28]。目前,导向区摩擦系数测试方法共有3种(图9)。它们都是让液压作用下的管件滑行通过与管外经相等的孔,通过测量滑行阻力和液体压力来测定摩擦系数。俄亥俄州立大学的Ngaile等[29,30]开发一种管件梨形截面涨形试验来测量涨形区的摩擦系数。在内压作用下,材料会流向梨形模腔的顶端,而不同的摩擦条件下,材料涨形高度不一致,摩擦系数低的润滑剂对应的涨形高度高,所以可以根据涨形高度来评估摩擦系数。

图9 导向区摩擦系数测试装置

7 总结

管件高压液力成形技术是一种先进异型管件制造技术,它利用高压液体使工件进行塑性成形,特别适合截面形状沿轴线连续变化的空心构件的加工。与传统的冲压焊接工艺相比,管件高压液力成形技术有许多优势,已逐渐替代冲压焊接工艺来生产部分汽车结构件,成为汽车轻量化制造的关键技术之一。

本文对管件高压液力成形技术的原理、典型工艺、工装设备、材料和成形性能、工艺分析方法、摩擦和润滑等方面展开了综合阐述,比较全面地介绍了该工艺。介绍管件高压液力成形工艺时,分别对常规高压液力成形、热态高压液力成形、管材双面高压液力成形进行了讨论。在介绍材料和成形性能,分别探讨了针对管材的材料试验拉伸、角部填充、管端胀形和液压涨形试验。在介绍工艺分析方法时,阐述了加载路径的设计方法和高压液力成形工艺的分析方法。在介绍摩擦和润滑时,分别讨论导向区和涨形区的摩擦测试试验。

[1]Dohmann F.,Hartl C.Hydroforming-a method to manufacture lightweight parts[J].Journal of Materials Processing Technology,1996,60:669-676.

[2]Muammer Koc,Taylan Altan- An overall review of the tube hydroforming(THF)technology[J].Journal of Materials Processing Technology,2001,108:384-393.

[3]苑世剑著.现代液压成形技术[M].北京:国防工业出版社,2009.

[4]苑世剑,何祝斌,刘钢,等.内高压成形理论与技术的新进展[J].中国有色金属学报,2011,21(10):2524-2533.

[5]Muammer Koc.Hydroforming For Advanced Manufacturing[M].Woodhead Publishing Limited,2009.

[6]Fan,L.X.,Zheng,Z.X.,Xin,W.X.The hydroforming process design and finite element simulation for an automotive instrument panel support frame[J].Journal of China Ordnance,2006,2(4):245-250.

[7]Fan,L.X.,Xin,W.X.,Li G.H.The Development of a Nonsymmetrical Shape and Large Variation-cross Section Tube by Hydroforming[J].JOURNAL OF THE CHINESE SOCIETY OF MECHANICAL ENGINEERS,2010,31(2):87-92.

[8]Ray,B.J.and Mac Donald.Experimental study and finite element analysis of simple X-and T-branch ube hydroforming processes[J].International Journal of Mechanical Sciences,2005,47:1498 –1518.

[9]Suwat Jirathearanat,Christoph Hartl,Taylan Altan.Hydroforming of Y-shapes-product and process design using FEA simulation and experiments[J].Journal of Materials Processing Technology,2004,146:124–129.

[10]Michael Keigler,Herbert Bauer,David Harrison,Anjali K.M,De Silva,Enhancing the formability of aluminium components via temperature controlled hydroforming[J].Journal of Materials Processing Technology,2005,167:363-370.

[11]Shijian Yuan,Jun Qi,Zhubin He.An experimental investigation into the formability of hydroforming 5A02 Al-tubes at elevated temperature[J].Journal of Materials Processing Technology,2006,177:680–683.

[12] L.M.Smith,S.Ganeshmurthy,K.Alladi.Double-sided highpressure tubular hydroforming[J].Journal of Materials Processing Technology,2003,142:599–608.

[13]Jain N,Wang J,Alexander R.Finite element analysis of dual hydroforming processes[J].Journal of Materials Processing Technology,2004,145(1):59-65.

[14]Xiao-song Wang,Xiao-lei Cui,Shijian Yuan and Zheng Qu.Influence of External Pressure on Double-sided Hydroforming of 5A02 Aluminum Alloy Tube in a Square Die.Proceeding of 6th International Conference on Tube Hydroforming,2013[C],Korea,Jeju.

[15]Hartl C.Research and advances in fundamentals and industrial applications of hydroforming[J].J Mat Proc Tech,2005,167:383–392.

[16] Peters b-m and saeuberlich T.Economic production of highstrength tubes–a possibility to cost reduction of hydroforming processes[J].Proc Int Conf Hydroforming,2005 [C],Stuttgart:89–100.

[17]Duroux O,tondo S.Infl uence of material properties on necking in corner fill test[J].Proc Int Conf Hydroforming,2001 [C],Stuttgart:477–484.

[18]M.Strano,T.Altan.An inverse energy approach to determine the flow stress of tubular materials for hydroforming applications[J].Journal of Materials Processing Technology,2004,146:92–96.

[19]Zimerman Z.Analysis of experimental data developed by the A/SP Hydroforming committee.A report presented to the Hydroforming Materials and Lubricants task force of the Auto/Steel Partnership,Dec.29,2003.

[20]Wang H.,Martin P.,Houghland E.Evaluation of tube materials for tube hydroforming.Proceedings of 43rd Mechanical Working and Steel Processing Conference,2001[C],Charlotte,NC.

[21]B.Carleer,G.van der Kevie,L.de Winter,B.van Veldhuizen.Analysis of the effect of material properties on the hydroforming process of tubes[J].Journal of Materials Processing Technology,2000,104:158-166.

[22]G.T.Kridri,L.Bao,P.K.Mallick,Y.Tian.Investigation of thickness variation and corner filling in tube hydroforming”[J].Journal of Materials Processing Technology 2003,133:287–296.

[23]W.Rimkusa,H.Bauer,M.J.A.Mihsein.Design of load-curves for hydroforming applications”[J].Journal of Materials Processing Technology,2000,108:97-105.

[24]Yingyot Aue-U-Lan,Gracious Ngaile,Taylan Altan.Optimizing tube hydroforming using process simulation and experimental verification[J].Journal of Materials Processing Technology,2004,146:137–143.

[25]Kim J,Song W J,Kang B S.Probabilistic modeling of stressbased FLD in tube hydroforming process[J].J Mech Sci Techol,2009,23:2891-2902.

[26]Chen Yang,Yushen Hu,Lixia Fan,Wenxiu Xin.Reliability A-nalysis of the Corner Filling Test in the Tube Hydroforming Process,Proceedings of 6th International Conference on Tube Hydroforming August,2013[C],Jeju,Korea.

[27]Li B,Nye T J ,Metzger DR.Improving the Reliability of the Tube-Hydroforming Process by the Taguchi Method[J].J Press Vess-T ASME,2007,129:242-247.

[28]Gracious Ngaile and Chen Yang.Analytical model for the characterization of guiding zone tribo-test for tube hydroforming[J].Journal of Manufacturing Science and Engineering-Transactions of the ASME,2009,131(2):021008-1-021008-11.

[29]Ngaile G,Yang C.Analytical model for characterizing the pearshapedtribotest for tube hydroforming Part 1[J].Proc.IMechE Part B.-Engineering Manufacture,2008,222:865-873.

[30]Gracious Ngaile,Stefan Jaeger.Taylan Altan.Lubrication in tube hydroforming(THF)Part II.Performance evaluation of lubricants using LDH test and pear-shaped tube expansion test[J].Journal of Materials Processing Technology,2004,146:116–123.