基于Pro/E5.0-EMX6.0软件的塑料模具设计

2013-10-19陈海英

陈海英

(陕西航空职业技术学院 材料与建筑工程学院,陕西 汉中 723102)

计算机技术的快速发展,带动了模具设计软件的飞速进步。模具CAD/CAE/CAM 正向三维化、集成化、智能化和网络化方向发展,模具的检测、加工设备向精密、高效和多功能发展[1]。Pro/E 是美国PTC 公司推出的新一代CAD/CAE/CAM 软件,它是基于特征,采取参数化技术、全数据相关、单一数据库、支持并行操作的实体参数化设计软件[2]。利用它可以进行零件设计、装配、数控加工、模具设计以及各种分析等。EMX 是Pro/E 中一套功能强大的三维模架设计插件,用于设计和细化注塑模模架。结合Pro/Moldesign 模块,注塑模成型零件设计完成后,可以建立与之相配套的标准模架及设备、导向件、定位环、浇口衬套、螺钉、顶杆、定位销及支柱等辅助零件,完成模具装配,最后生成2D 工程图及物料清单表(BOM)。注塑模具成型的零件一般结构复杂,壁厚较薄,表面质量要求高,成型相对困难,这对塑料模具的设计提出了更高的要求。本文以实例来说明Pro/E5.0-EMX6.0 的设计过程。

1 Pro/E 模具设计步骤

1.1 建立模具模型

开始新的模具模型时,文件类型选择“制造”,子类型选“模具型腔”项。然后,通过装配的方式调入已经画好的零件,如图1 所示。最后加入“工件”完成模具模型的创建。模型收缩率的设置也最好在这一阶段完成[3]。

图1 塑件

1.2 设计分模面

在Pro/E 中建立分模面的目的是利用与工件全相交的分模面来分割工件,拆出形成腔体的各个模具体积块。同时,系统自动切除工件毛坯中塑件所占体积部分,形成模具的型腔体。建立分模面是模具设计的重点,也是设计中的难点。在Pro/E 中,建立分模面有两种方式:一是通过主菜单下“编辑”中的相关命令来建立;二是通过右工具箱中的“分型面”工具来建立。

1.3 设计浇注系统

注塑模的浇注系统由主流道、分流道、浇口和冷料穴组成。主流道为圆锥体,分流道为各种断面的扫描体。主流道、浇口和冷料穴可以通过“旋转”、“拉伸”完成,分流道可以通过菜单“插入”→“流道”(Pro/E5.0 翻译成“等高线”)来完成。

1.4 拆模

拆模分两步进行,第一步,通过模具模型“菜单管理器”下的拆模命令,将工件拆成两个模具体积块,并由模具体积块拆出型芯、侧型芯。分割形成的模具体积块只是三维的封闭曲面组,是模具组件的一个特征,不是实体,必须生成模具实体元件,所以第二步是由模具体积块生成模具型腔,通常使用右工具箱中的工具完成。

1.5 铸模和开模

通过以上的几个步骤,所有的模具组件都已经产生,使用菜单管理器中的“铸模”项,可以利用这些组件产生一个注塑件,该注塑件也是一个零件模型,如图2 所示。通过右工具箱中的工具进入开模菜单。开模的过程相当于对模具的顶出、侧抽芯等动作进行模拟,以确认各种动作的合理性。开模模拟如图3 所示。

图2 带有分流道凝料的塑件模型

图3 开模状态图

2 模具的检测分析

注射模具作为生产工装,必须与所使用的注射机的技术规格相匹配。注射模具设计时,要求塑件和浇注系统凝料的质量之和小于注射机最大注射量的80%,否则会出现塑件成形不完整或产品组织疏松的缺陷;同时,对热敏性塑料来讲,还要求塑件和浇注系统凝料的质量之和大于注射机额定注射量的30%否则塑料在料筒内停留时间过长,会导致塑料高温分解,从而降低塑件的质量和性能。

还有很多因素会影响模具的质量,所以模具的质量分析尤其重要,在Pro/E 软件中,提供了几种模具的检测分析方法,这些检测分析是开模前的一个工作,主要包括拔模、厚度、分模面等的检测与分析。由于检测操作过程不复杂,并且检测的结果仅在信息栏中给出,所以不做详细说明。

3 EMX 模架设计

3.1 在EMX 中选择标准模架

新建EMX 文件,导入模具装配模型,因为本套模具将一模六腔做成整体模具元件,所以将模型数量改为一模一腔,其他选项采用默认值,完成装配。然后加载模架并修改其尺寸[4]。

3.2 设计侧分型机构

侧分型机构是保证侧壁带有孔、凹穴、凸台等塑件在脱模之前先抽掉侧向成型零件的机构,包括斜导柱、滑块、楔紧块。使用“滑块”→“定义”,设计侧分型机构,选择斜导柱的放置模板,选择侧抽类型、更改参数即可完成设置,如图4 所示。

图4 侧滑块示意图

3.3 设计导向零件

导向零件是保证动模与定模合模时正确定位和导向的重要零件,包括导向衬套和导杆。使用“组件定义”下“添加导向件”命令,设置导向衬套和导杆,选择定模板作为导向衬套的放置位置、型芯固定板作为导杆的放置位置,分别选择导向衬套及导杆的类型并输入内径和长度等参数完成导向衬套和导杆的设置。也可通过菜单中的“导向元件”→“定义”完成。

3.4 设计浇注系统零件

浇注系统零件包括定位环和浇口衬套,使用“设备”→“定义”,分别选择“定位环”及“主流道衬套”,分别选择零件类型并设置相应的参数完成定位环和浇口衬套的设计。

3.5 设计顶出系统

顶杆孔的设计除了必须综合考虑推出平衡、顶杆数量与分布尽可能合理、与其他零部件或孔系无干涉等要素外,还需兼顾水道孔位置分布,以确保顶杆孔设计的完善与合理。该模具采用双推板二次推出机构,通过四根设在下推板的顶杆推动推件板,同时完成侧抽芯,通过设在上推板上的18 根小推杆将塑件从凹模中推出。首先设计好顶杆放置点和修剪面,然后在EMX 中选择“顶杆”→“定义”,设置好顶杆参数,如类型、直径等,完成顶杆的设置。

3.6 设计冷却系统

熔融塑料充满型腔后,应通过冷却使之定型,从而得到所需制品。冷却水道的位置分布应保证塑件充分冷却且收缩平衡,而又不与其他零部件及孔系发生干涉现象。本例在定模设置水道,在模板水平面内排布。首先,选择“冷却”→“装配水线曲线”命令,草绘冷却水线参照,然后,选择“冷却”→“定义”命令设置冷却元件。

3.7 装配已定义的所有元件

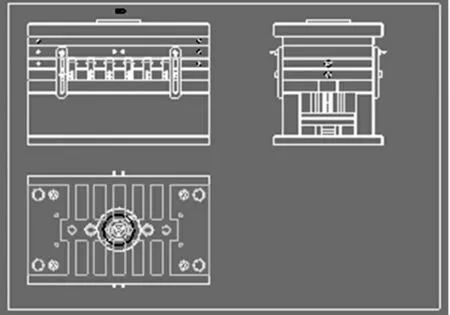

使用“模架”→“元件状态”,选择设备、导向件,等全部项目,装配好的模具如图5 所示。

图5 装配好的模具

4 生成工程图

新建文件文件类型“绘图”,导入EMX 文件,进入绘图状态,然后插入“普通视图”和“投影视图”,根据绘图需要进行更改,如图6 所示。最后将Pro/E 中的2D 工程图转成“.dwg”格式在AutoCAD 中进一步进行编辑,按照注塑模设计规范进行尺寸、公差、形位公差、表面粗糙度等的标注以及技术要求的填写等,最后将完善的设计图纸进行输出。

图6 模具装配工程图(未修改)

[1]李大兴,张秀棉.模具技术现状与发展趋势综述[J].模具制造,2005,2:1-4.

[2]孙江宏,段大高,黄小龙.中文版Pro/ENGINEER2001 入门与实例应用[M].北京:中国铁道出版社,2003,3:1.

[3]林清安.完全精通Pro/ENGINEER 野火5.0 模具设计基础入门[M].北京:电子工业出版社,2011,3:87-92.

[4]张国新,赵洁.模具CAD/CAM[M].北京:机械工业出版社,2011,10:127-138.