利用硫酸镍制备超细球形镍粉的实验研究*

2013-10-17赵家春范兴祥李博捷董海刚吴跃东吴晓峰童伟锋

赵家春 ,范兴祥 ,李博捷 ,董海刚 ,吴跃东 ,吴晓峰 ,刘 杨 ,童伟锋

(1.贵研铂业股份有限公司,稀贵金属综合利用新技术国家重点实验室,云南昆明 650106;2.昆明理工大学)

超细镍粉作为金属添加剂在金刚石工具、硬质合金、电工合金、屏蔽材料、电池材料等行业中广泛应用。制备超细镍粉的方法有很多,如羰基镍热分解法[1]、微乳液法[2]、电解法[3]、多元醇法[4]、联氨还原法[5]等。采用硫酸镍调碱后液相通氢加压还原的方法[6-8],可制得品位在95%~98%的球状超细镍粉。经过中间氢还原可以使超细镍粉品位提升至99.5%以上。笔者使用相同的液相通氢还原所得镍粉,采用不同的二次氢还原温度、还原时间、料层厚度、氢氮比及二次团聚粉碎工艺条件,考察最后所得超细镍粉的品位、氧含量、粒度、松装密度及比表面积等性能指标,以得到中间还原工艺的最佳条件来生产高品位超细镍粉。

1 实验部分

1.1 实验设备、原料与试剂

主体设备为3 L高压釜、管式炉、真空泵、抽滤漏斗等。

原料采用吉恩镍业产品硫酸镍,经分析w(Ni)约为22.2%;碱液采用氢氧化钠(分析纯)调制;氢气使用瓶装工业氢,H2体积分数≥99.95%;氮气使用瓶装工业氮,N2体积分数≥99.2%。

1.2 实验方法

实验主要在3 L高压釜及管式炉内进行。将硫酸镍加水溶解,加入碱液调浆后加入催化剂,搅拌均匀后加入高压釜内。封严后用氮气将釜内空气置换除去,升温。达到预定温度后液相通入氢气至预定压力,进行氢还原反应。在反应过程中,根据氢气的消耗速度及消耗量判断还原速率。反应结束后,取出反应产物,使用真空泵、抽滤漏斗过滤,烘干得镍粉。

将镍粉放入石英舟,置入管式炉内,密封后使用氮气将石英管内空气置换除去,升温。达到预定温度后用通过流量计控制通入的氢气和氮气的混合气体进行中间氢还原工艺,还原预定时间后降温取出物料。将还原后物料放入高速粉碎机内,进行二次团聚粉碎,待物料冷却后取出,分析镍品位、氧含量、粒度、松装密度、比表面积等镍粉的性能指标。

2 结果与讨论

将硫酸镍加碱调浆后转入3 L高压釜,经通氢气加压反应得镍粉。检测分析后得镍品位为97.8%,w(氧)=2.1%。

2.1 还原温度

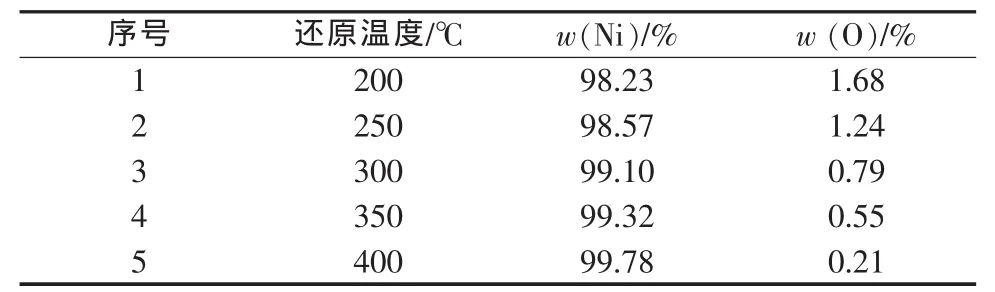

取部分镍粉按照不同温度进行中间氢还原实验,控制还原时间为2 h、料层厚度为10 mm、氢氮体积比(简称氢氮比)为1∶1。实验所得超细镍粉分析结果见表1。由表1可看出,在同样的还原时间、料层厚度及氢氮比下,还原温度为400℃时所得超细镍粉品位最高、氧含量最低。

表1 不同还原温度的实验结果

2.2 还原时间

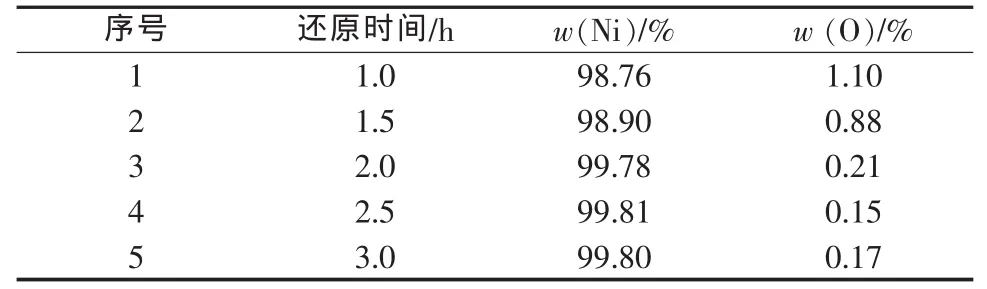

取部分镍粉按照不同时间进行中间氢还原实验,控制还原温度为400℃、料层厚度为10 mm、氢氮比为1∶1,实验所得超细镍粉分析结果见表2。由表2可看出,在同样的还原温度、料层厚度及氢氮比下,还原时间为2,2.5,3 h时所得超细镍粉品位均在99.5%以上、氧含量较低。从生产周期及成本考虑,选用还原时间为2 h。

表2 不同还原时间的实验结果

2.3 料层厚度

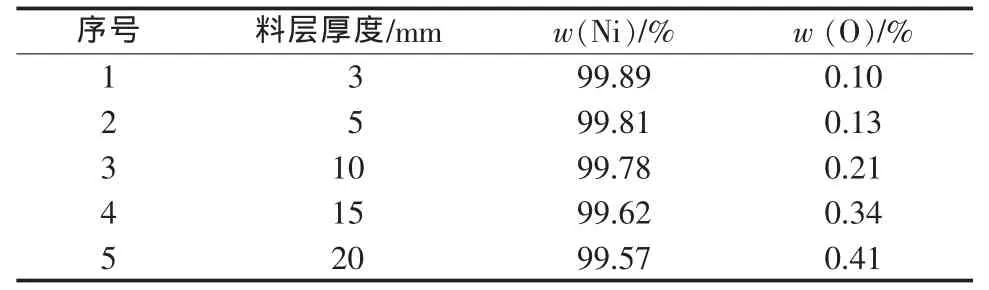

取部分镍粉按照不同料层厚度进行中间氢还原实验,控制还原温度为400℃、还原时间为2 h、氢氮比为1∶1。实验所得超细镍粉分析结果见表3。由表3可看出,在同样的还原温度、还原时间及氢氮比下,料层厚度为 3,5,10,15,20 mm 时还原所得超细镍粉品位均高于99.5%,其中以料层厚度为3 mm时品位最高、氧含量最低。从产量及生产成本考虑,料层厚度为10 mm较为合适。

表3 不同料层厚度的实验结果

2.4 氢氮比

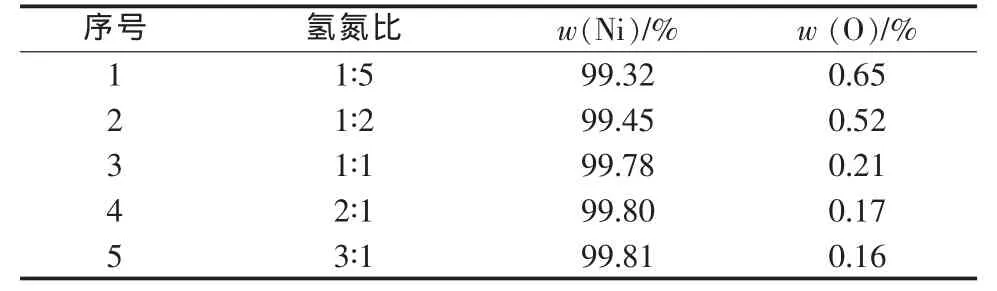

取部分镍粉按照不同氢氮比进行中间氢还原实验,控制还原温度为400℃、还原时间为2 h、料层厚度为10 mm。实验所得超细镍粉分析结果见表4。由表4可看出,在同样的还原温度、还原时间及料层厚度下,氢氮比为 1∶1、2∶1、3∶1 时还原所得超细镍粉品位均高于99.5%、氧含量较低。从产量及生产成本考虑,氢氮比为1∶1较为合适。

表4 不同氢氮比的实验结果

2.5 二次团聚粉碎工艺实验

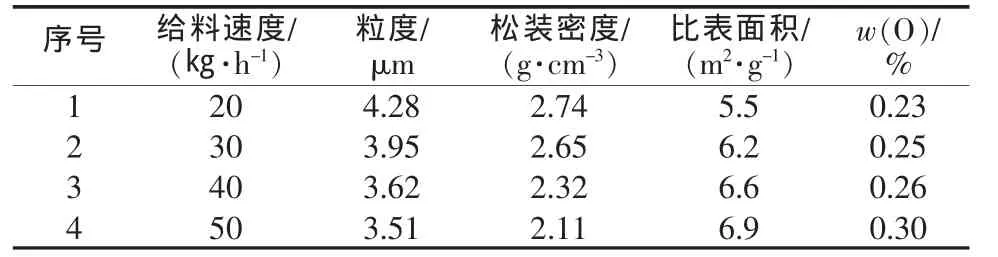

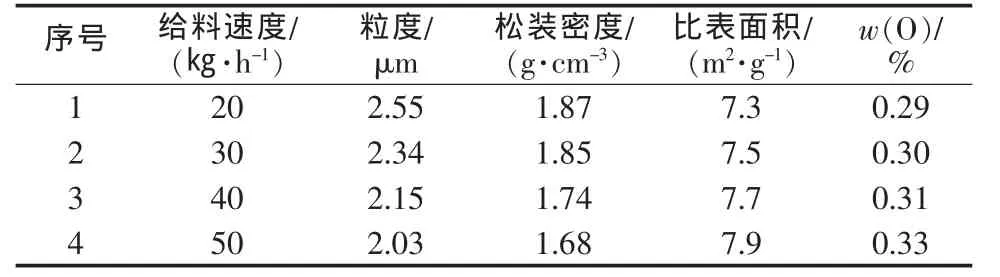

经过中间还原后的镍粉存在一定的团聚现象,为保证超细镍粉的粒度、松装密度、比表面积等性能,使用高速粉碎机对镍粉进行二次团聚粉碎。将中间还原后镍粉放入高速粉碎机中,在粉碎过程中开启氮气进行防氧化保护,通过调节电机改变粉碎刀片转速,改变给料速度进行二次团聚粉碎工艺实验。取粉碎后所得镍粉分析氧含量、粒度、松装密度、比表面积等性能指标。对上述最佳条件下得到的镍粉进行低速和高速二次团聚粉碎实验,结果分别见表5、表6。由表5、表6可以看出,经二次团聚粉碎后的镍粉氧含量有所增高,但在氮气环境保护下,粉碎后氧质量分数都不高于0.5%。低速粉碎后粒度都较粗,且松装密度大,比表面积小。给料速度快的情况下,粉碎后粒度较小,松装密度小,比表面积大,且处理量大。由以上分析可以得出,二次团聚粉碎在12000 r/min高速粉碎、给料速度为50 kg/h时,所得超细镍粉产品性能最好。

表5 低速二次团聚粉碎实验结果

表6 高速二次团聚粉碎实验结果

3 结论

由以上实验数据可以看出,通过二次还原工艺,可以使超细镍粉产品性能得到提高。最佳的中间还原条件为:还原温度为400℃、还原时间为2 h、料层厚度为10 mm、氢氮比为1∶1,在此条件下所得的镍粉,经过12000 r/min高速二次团聚粉碎,在给料速度为50 kg/h时,所得超细镍粉产品性能指标最好,且生产成本及生产周期最为合适。

[1]伍贺东,陈为亮,孟德龙,等.超细镍粉制备技术研究进展[J].冶金丛刊,2007,167(1):37-41.

[2]高宝娇,高建峰,周加其,等.超微镍粉的微乳液法制备研究[J].无机化学学报,2001,17(4):491-495.

[3]张全勤,张继文.纳米技术新进展[M].北京:国防工业出版社,2005:59-88.

[4]Īlkay Sisman,Çagla Tütünoglu,Ali Osman Aydin.Surfactant-assisted polyol preparation of nickel powders with different morphologies[J].Cent.Eur.J.Chem., 2008,6(2):253-257.

[5]Chen Ruiying,Zhou Kanggen.Preparation of ultrafine nickel powder by wet chemical process[J].Trans.Nonferrous Met.Soc.China,2006,16(5):1223-1227.

[6]Petit H,Doremieux J L,Dugleux P.Nickel powder production from nickel oxalate by autoclave reduction with hydrogen[M]∥Kahn W E.Fine Particles.Princeton:Electrochem.Soc.,1973:227-235.

[7]Dobrokhotov G N,Qnuchkina N I,Ratner A L.Autoclave reduction of nickel and cobalt hydroxides with hydrogen [J].Cvetn.Metall.,1962,35:44-47.

[8]Derry R,Whittemore R G.Nickel recovery from hydroxide slurries by pressure reduction [M]∥ Evans D J I,Shoemaker R S.2nd Inter.Symp.Hydrometal..New York:AIME,1973:42-62.