四氟化硅的工艺研发及进展状况

2013-10-17韩建军王建萍

韩建军,李 霞,王建萍

(多氟多化工股份有限公司,河南焦作 454191)

1 四氟化硅的应用及市场分析

SiF4是有机硅化合物的合成材料,用于氟硅酸及氟化硅的制造,水泥和人造大理石的硬化剂,还用于硅的外延生长、等离子蚀刻、太阳能电池、复印机感光筒、非晶硅膜生成和化学气相淀积等。另外,由于SiF4在高温火焰中水解可产生具有高比表面积的热沉SiO2,因此可用作光导纤维用高纯石英玻璃的原料。目前四氟化硅具有很大的市场需求空间,国外主要的生产厂家有:美国的Allied化学公司、Praxair公司和Air Products公司,日本的三井化学公司、昭和电工化学公司和中央硝子公司等。近年来国内SiF4制备工艺也在不断发展,主要生产厂家有:河南华都氟业、天津赛美特、北京华科微能、北京绿菱、广州谱源等,但SiF4质量和产量与国外相比还有一定的差距。

2 四氟化硅制备工艺综述

2.1 单质硅与氟气反应制备

氟是非常活泼的元素,在常温下,几乎能和所有的元素化合,大多数金属都会被氟腐蚀。许多非金属,如硅、磷、硫等同样也会在氟气中燃烧。使用高纯度的单质硅与氟气直接反应可以制备四氟化硅,其反应方程式如下:

此反应由于高纯度的氟气原料制备困难,且氟气有剧毒,对设备及工作人员有严格要求,因此不适合工业化规模生产。

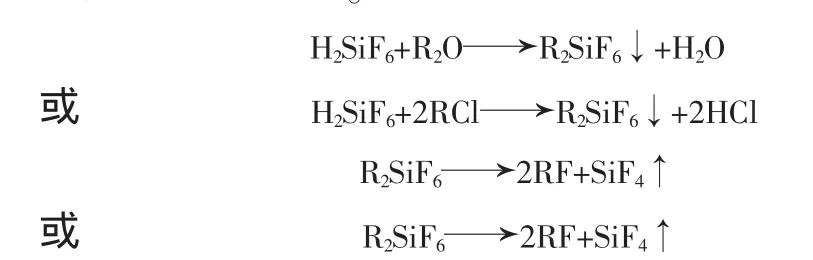

2.2 氟硅酸盐热解法

2.2.1 工艺原理及工艺简述

利用磷肥行业副产的氟硅酸制得氟硅酸盐,然后将氟硅酸盐在高温、微负压下热裂解制备四氟化硅并联产氟化盐。

以氟硅酸钠为例,利用磷肥厂副产的氟硅酸制备氟硅酸钠,将氟硅酸钠在煅烧炉内以200~300℃的高温进行干燥热处理,去除水分,煅烧炉内维持负压值为-294~-98 Pa,将干燥后的氟硅酸钠输送入回转反应炉,在400~900℃下热裂解1~2 h,制得粗产品四氟化硅和氟化钠,粗产品四氟化硅经处理后得到高纯度四氟化硅气体,氟化钠一部分返回系统调配物料,另外一部分作为产品进行外售。

2.2.2 工艺优缺点

优点:所用原料易得,价格低廉,原料利用率高,生产工艺简单;反应单一、产品纯度高且副产物易处理;解决了制约低品位氟资源行业发展的环保瓶颈,而且此工艺生产过程中不产生二次污染,符合资源综合利用、安全环保的生产理念。缺点:热解温度较高,能耗大,生产工况要求苛刻,设备要求高;氟硅酸钠高温热解时,流动性变差,易于发粘,造成结壁现象,使反应较难进行,影响反应效率,严重时使反应无法顺利进行;系统密封性要求严格,工业化大生产较难保证,从而加大四氟化硅提纯难度;装置产量低,不利于规模生产。

2.2.3 研究概况

日本三井东压化学公司采用金属氟硅酸盐热解法来制备四氟化硅,热解前在高于热解温度和小于2.67 kPa压力下对金属氟硅酸盐进行热处理以减少杂质形成[1]。该热处理步骤可代替氟硅酸盐的脱水,用该方法生产的四氟化硅具有高纯度和高收率特点。何建祥等[2]使用回转反应炉热裂解氟硅酸钠制备四氟化硅,四氟化硅的质量指标可达到:w(SiF4)≥98.8%, w(空气)≤1%,w(SO2)≤ 0.001%,w(CO2)≤0.077%,w(H2O)≤0.0015%,w(HCl)≤0.02%,w(HF)≤0.0005%,w(其他杂质)≤0.01%。Satish Bhusarapu等[3]提到氟硅酸盐热分解可在流化床反应器中进行,生成的四氟化硅一部分再循环到反应器并用作流化气体以使氟硅酸盐材料呈悬浮状态,分解生成的碱金属或碱土金属氟化物的残留物从反应器中排出,并使其与氟硅酸反应生成碱金属或碱土金属的氟硅酸盐,循环利用。

2.3 硫酸法

2.3.1 氟硅酸盐-浓硫酸法

1)工艺原理及工艺简述

利用磷肥厂副产的氟硅酸制备的氟硅酸盐和浓硫酸反应,控制不同反应温度,得到四氟化硅和氟化氢气体。

氟硅酸盐与浓硫酸在100~250℃下反应1~3 h,控制不同的反应温度分别得到四氟化硅和氟化氢气体,四氟化硅气体经除尘、冷却、干燥、精制、压缩制得高纯气体;氟化氢气体经除尘、精馏、冷却等制得无水氢氟酸。

2)工艺优缺点

优点:将液态原料氟硅酸转变为固体原料氟硅酸盐,解决了资源的长途运输问题,使非磷肥行业企业充分利用这部分资源成为可能;将低价值的氟硅酸盐研制出高附加值的四氟化硅和无水氟化氢气体,可充分和多晶硅项目结合起来,使资源充分利用创造了经济效益最大化;副产硫酸盐返回磷肥行业用于制造氟硅酸盐;系统中无大量废水废渣排放,属于环境友好型项目。缺点:工艺不成熟;工况苛刻,对设备要求较高;四氟化硅提纯成本高。

3)研究概况

张宗凡等[4]介绍了一种由氟硅酸钠与硫酸反应制备四氟化硅和无水氟化氢气体的方法,在反应釜中加入一定量的氟硅酸钠与过量的质量分数为95%~98%的浓硫酸,过量0~100%,搅拌速度控制在200~400 r/min, 先升温至 100~150℃反应 1~2 h,产物为四氟化硅气体,氟化氢留在固体残渣中,然后升温至200℃,氟化氢气体逸出。两种气体均经严格除尘、冷却、干燥、精制、压缩后收集。该发明延伸了磷肥行业低价值副产物氟硅酸钠的产业链,得到高附加值产品,使磷肥行业特有的氟、硅资源得到充分、高效的利用。

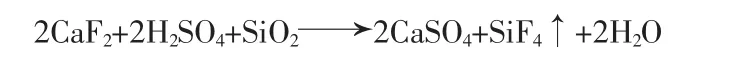

2.3.2 低品位萤石-浓硫酸法

1)工艺原理及工艺简述

该方法是最早用于工业化制备SiF4的方法,利用二氧化硅质量分数为30%的低品位萤石和浓硫酸反应制备四氟化硅,反应方程式如下:

采用低品位萤石(CaF2质量分数为70%、SiO2质量分数为30%)为原料,在温度为100~300℃下与质量分数>95%的浓硫酸发生反应,使生成的混合气体在反应体系内不断循环,制备SiF4。使用该方法原料利用率、转化率均高于90%且原料成本低廉。

2)工艺优缺点

优点:原料成本低、利用率高,生产工艺相对简单。缺点:国家限制萤石开采,长久考虑原料供应受到限制,大量使用萤石粉为原料使生产成本大大增加;反应工况差,设备腐蚀严重;产生大量含氟稀硫酸,循环利用时消耗大量发烟硫酸,增加生产成本;低品位萤石成分复杂,生成的四氟化硅气体杂质成分复杂,加大提纯难度;产生的固体产物,酸度较大,不易处理;该工艺伴有大量HF产生,氟化氢和四氟化硅完全分离成本较高,同时也浪费氟资源,不利于工业化规模生产。

3)研究概况

盐田英司等[5]发明了一种同时生成四氟化硅和氟化氢气体的方法,该方法采用二氧化硅质量分数在1%~30%的低品位萤石作原料,与质量分数≥95%的浓硫酸在100~300℃下反应,然后使生成的混合气体在反应体系中循环,最终得到SiF4和HF。

多贺俊幸等[6]报道了用上述廉价原料与4倍以上化学计量的HF在10~200℃下反应,得到以SiF4为主的混合气,然后使用剩余原料与过量的浓硫酸于100~500℃下反应,得到一个以HF为主的混合气来联产SiF4和HF的工艺。通过冷却回收HF,得到高纯度SiF4。

2.3.3 萤石/单冰晶石-石英砂、浓硫酸法

1)工艺原理及工艺简述

利用四氟铝酸钠或萤石与浓硫酸、石英砂反应制备四氟化硅。

将四氟铝酸钠或萤石、石英砂和浓硫酸在100~300℃、微负压下的回转反应炉中反应,生成粗四氟化硅,经提纯、净化后得到高纯四氟化硅气体。

2)工艺优缺点

优点:生产工艺较成熟,降低了生产成本,使生产能力得到大幅度提高;在微负压下利用带有内返料螺旋的装置来生产很大程度上能够提高原料转化率,且实现装置连续化生产,生产能力进一步提高,整个过程无“三废”排放,属于节能环保、资源综合利用项目。缺点:设备腐蚀较严重,能耗高,产生大量含氟稀硫酸。

3)研究概况

张月和等[8]发明了一种制备四氟化硅的专利,利用四氟铝酸钠粉末和硅源粉末的混合物与硫酸加热至240~350℃反应得到四氟化硅。该方法一方面避免使用大量萤石作为原料,降低了生产成本;另一方面可以有效利用硅烷生产过程中产生的副产物四氟铝酸钠,且以较高的转化率制备出四氟化硅。

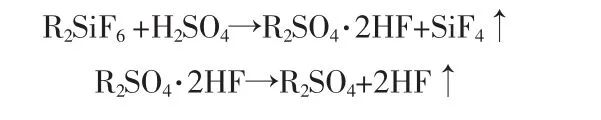

2.3.4 氟硅酸-浓硫酸法

1)工艺原理及工艺简述

一定质量分数的氟硅酸溶液与浓硫酸在高温、负压下反应,然后用冷的硫酸洗涤,制备SiF4,反应方程式如下:

将质量分数为12%~20%的氟硅酸溶液与质量分数为96%~99%的浓硫酸在反应器内于一定温度和压力下反应,然后用冷的浓硫酸洗涤的方法来生产SiF4,产物收率大于99%。

2)工艺优缺点

优点:工艺成熟;原料成本低。缺点:工况苛刻、装备要求高;产生大量含氟稀硫酸,环保压力大,所以此工艺实施受地理位置限制;得到的四氟化硅气体中含有六氟二甲硅醚杂质,而当六氟二甲硅醚混在四氟化硅产品中的情况下,利用辉光放电制造非晶硅薄膜时,硅氧烷键进入硅的结合晶格内,使光电特性显著恶化,为了抑制氟硅醚的产生和四氟化硅在硫酸中溶解,要保证硫酸的高浓度。

3)研究概况

暗视野观察所用物镜的数值孔径宜在1.00~1.25左右,太高反而效果不佳,最好使用转动物镜中部的调节环可随意改变数值孔径大小的,带视场光阑的物镜 [6]。

A.Guido 等[9]介绍了一种质量分数为 12%~20%的氟硅酸溶液与质量分数为90%~100%的浓硫酸在反应器内于90~120℃、压力高于30 kPa下反应,然后用质量分数为96%冷硫酸在高于硫酸的冰点温度到10℃之间洗涤的方法来生产SiF4的工艺。四氟化硅收率大于 99%,杂质组成:w(HF)<3.5×10-5,w(B)<1×10-9, w(P)<3.5×10-8,w(As)<4×10-9。

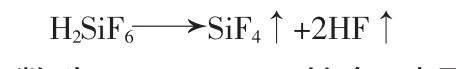

2.4 氢氟酸法

2.4.1 无水氢氟酸-硅粉法

1)工艺原理及工艺简述

在高温条件下,将硅粉与无水氢氟酸混合制备四氟化硅,反应方程式如下:

将无水氢氟酸通入石英衬里的立式反应器底部,并注入硅粉,使硅粉分散在氟化氢气体中,二者反应制备高纯四氟化硅。

2)工艺优缺点

优点:原料转化率高,产量大,能耗低,四氟化硅气体纯度高。缺点:原料无水氢氟酸成本高,反应工况差,设备腐蚀严重。

3)研究概况

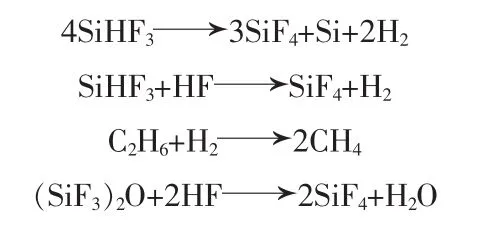

N.Shinsuke 等[10]报道了一种在 250 ℃或高于250℃条件下使Si与HF反应来生产四氟化硅的工艺。反应过程中,用固体NaF吸附去除产品中的HF杂质,然后使粗气体在≥600℃下与金属镍接触,或在有体积分数为0.1%~1%的HF存在下与金属镍在400℃下接触,得到主要含H2和CH4的SiF4组分,反应方程式如下:

最后使含H2和CH4的SiF4冷冻固化,再抽真空除去不凝性气体,得到HF体积分数小于2×10-5、SiHF3体积分数小于 5×10-5、CH4体积分数小于 5×10-5的高纯SiF4。

2.4.2 氢氟酸-石英砂、浓硫酸法

1)工艺原理及工艺简述

氢氟酸是弱酸,常温下与SiO2缓慢反应,加入浓硫酸升高温度后,加速反应进行,反应方程式如下:

首先取浓硫酸和氢氟酸进行预混合得到混合物A,再取75~106 μm的二氧化硅粉末与浓硫酸进行预混合得到混合物B,将混合物A和B加入到反应器中,搅拌反应一定时间,制得的四氟化硅气体通过导流管通入冷却器进行冷却后进入储气罐。

2)工艺优缺点

优点:能够做到反应物料的重复使用,成本降低,对环境无害,能源消耗大大降低。缺点:产生大量含氟稀硫酸,循环利用时加大提纯能耗或消耗大量发烟硫酸;反应工况差,设备腐蚀严重。

3)研究概况

浙江中宁硅业有限公司发明了一种用硫酸石英砂闭路循环生产四氟化硅的方法[11],该方法取其中1000~1100质量份的质量分数为65%~95%的硫酸与200~400质量份的SiO2粉末进行预混合,将其加入到反应器中,边搅拌边加入250~500质量份氟化氢进行反应,得到四氟化硅气体,同时用硫酸吸收不断析出的水分;将四氟化硅气体通入冷却器压缩进入储气罐;将稀硫酸打到三氧化硫吸收塔,将稀硫酸提浓到质量分数为65%~95%作为反应器中硫酸介质使用,提浓到质量分数为95%~98%的硫酸作为氟化氢反应中硫酸原料使用。该发明实现水的完全平衡,形成闭路循环生产,降低能源消耗,是节能减排的新方法。

3 结语

综上所述,四氟化硅的制备方法主要为以上4大类,从工业实施可行性方面考虑应选择流程简单、反应工况良好、副反应少、四氟化硅产品纯度高的工艺路线。依据各工艺的优缺点,从原料选择、工艺控制、设备选型等方面可根据企业自身实际生产情况选定工艺路线进行大规模生产。目前随着多晶硅等行业迅猛发展,四氟化硅需求量逐渐增大,但国内四氟化硅产量和质量与国外相比还有很大差距,高端产品仍主要依赖进口,因此应针对市场需求开发高层次、高品质产品,以适应国内需求和参与国际竞争。

[1]百武宏之,原田功,古藤信彦,等.高纯度四弗化珪素の制造法:JP,63- 074910[P].1988-04-05.

[2]何建祥,余福元,魏超,等.回转反应炉热裂解氟硅酸钠制备四氟化硅的方法:中国, 101698482[P].2010-04-28.

[3]Satish Bhusarapu,Puneet Gupta.Processes for producing silicon tetrafluoride from fluorosilicates in a fluidized bed reactor: US, 20100150808 [P].2010-06-17.

[4]张宗凡,梁雪松,肖勇,等.硫酸酸化氟硅酸钠制备四氟化硅和无水氟化氢的方法:中国, 101948114[P].2010-10-13.

[5]盐田英司,山本和明.弗化水素及ひ四弗化珪素の制造方法:JP, 63139001[P].1988-06-10.

[6]多贺俊幸,盐田英司,小田切泰树.弗化水素及ひ四弗化珪素の制造方法:JP,1- 153501[P].1989-06-15.

[7]何建祥,余福元,魏超,等.一种工业化连续制备四氟化硅的方法:中国, 101693537[P].2010-04-14.

[8]张月和,薛明,李青娟,等.一种制备四氟化硅的方法:中国, 101544374[P].2009-09-30.

[9]Guido A,Angelo B,Vito C,et al.Process for the production of silicon tetrafluoride:US, 4900530[P].1990-03-13.

[10]Shinsuke N,Takaaki S,Atsushi R,et al.Process for producing silicon tetrafluoride:US, 6770253[P].2004-08-03.

[11]杨建松,陈德伟,栗广奉,等.一种硫酸石英砂闭环生产四氟化硅的方法:中国, 102134078[P].2011-07-27.