基于自动上料机械手的液压传动系统设计

2013-10-17张金萍

张金萍

ZHANG Jin-ping

(白城职业技术学院,白城 137000)

0 引言

随着我国工业化进程的加快,物料的移动、材料上下搬运、零部件的组装已经成为各个行业都普遍存在的加工环节。以自动上料机械手实现这些环节的自动化对提高所有行业的加工效率都具有重要作用。传统机械手大多采用机械传动方式,由于机械式传动系统中包含变速箱、驱动桥等体积较大部件使得机械手体积大、运动不稳定。液压传动系统因具有体积小、重量轻、可以实现无级变速且调速范围宽、低速稳定性好等特点。因此本文设计将液压系统引入自动上料机械手的传动系统中。

1 自动上料机械手液压驱动整体方案

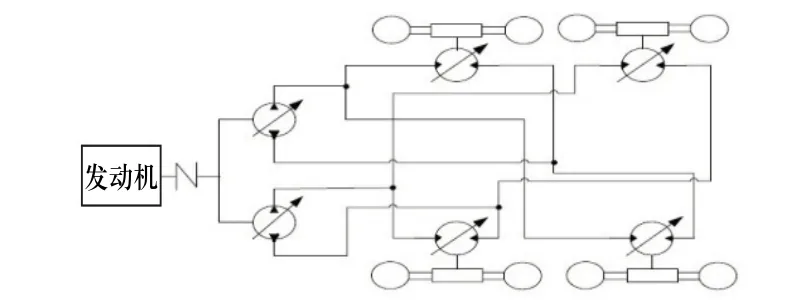

综上所述,基于自动上料机械手作业环境特点,从经济性、可控性、可靠性等角度考虑,最终确定采用双泵供油四轮对称驱动方案。系统主要由1个变量轴向柱塞双联泵和4个斜盘式轴向柱塞变量马达和行星减速器组成的车轮马达组成。采用X 型连接,即一个泵驱动前左和右后车轮马达,另一个泵驱动前右和后左车轮马达。自动上料机械手液压传动系统原理图如图1所示。

图1 自动上料机械手液压传动系统原理图

该液压系统主要由双联变量泵、变量马达、补油泵、变量油缸、比例阀、安全阀、单向阀、溢流阀、滤油器和油箱等组成。回路中双联变量泵既提供液压能源,又是主要的控制元件,液压泵采用位移直接反馈式电液比例控制,改变双联变量泵的排量和方向就可以改变液压马达输出转速和方向。变量马达排量调节方式为带DA功能的位移直接反馈式电液比例排量控制,与变量泵相配合可以获得较大的调速范围。自动上料机械手可以自动实现前进、后退、快慢的控制。回路中还设置了补油泵,其作用有三个:一是与集成在马达模块中的梭阀相同的功能,即置换回路中的油液,冷却液压系统;二是补充液压泵和液压马达泄露的液压油;三是作为变量机构的液压油源,补油泵通过单向阀向系统的低压回路补油,低压溢流阀设定系统的补油压力。作为闭式回路,当液压马达进行正反转转换时,工作油路的高低压也将会发生互换,因此在油路的两个方向都必须设置安全阀,用来双向限制系统的最高工作压力。此外,系统中还设置了压力切断阀,当闭式回路中出现异常高压时,压力切断阀将高压端与油箱连通,保证液压系统的安全。

2 液压传动系统参数设计

正确设计自动上料机械手液压传动系统各部件参数并使它们的性能相互匹配,能有效提高自动上料机械手整机的动力性和经济性,合理的参数设计也为后面的仿真分析奠定了理论基础,因此应首先根据已知参数确定其他参数并对液压系统各部件进行选型。已知参数为发动机参数和整机净重、上料箱容积、最大理论速度、车轮直径等整机参数。

2.1 马达选型

在液压传动系统设计中,首先要完成马达的选型。液压马达的主要参数是其转速nm和排量Vm,所选择的液压马达必须满足自动上料机械手行驶速度和动力性要求,即选择的马达应具有满足要求的转速和转矩。本文采用角功率法来进行马达选型。

角功率不是通常能够获得的功率,它是一种极限状态的描述指标,但它能有效的反映传动装置的变换能力和功率容量,是液压系统设计过程中极为重要的参数。自动上料机械手液压传动系统的动力装置由发动机和传动装置组成,传动装置的任务就是根据外负荷的变化来调节发动机转速和扭矩两者之间的比例,使驱动扭矩平衡负荷扭矩以驱动自动上料机械手行走。因为发动机为有限功率动力源,扭矩和转速的乘积为定值,扭矩小时转速大,两者不可能同时到达极限值,因此用角功率计算的意义就在于将转速和扭矩的双参数匹配问题转换为角功率单参数问题。

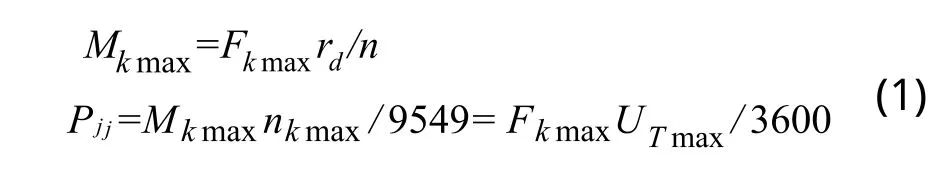

自动上料机械手角功率计算公式为:

式中,Pjj为机器角功率(kW);Mkmax为驱动轮最大扭矩(Nm);nkmax为驱动轮最大转速(r/min);UTmax为最大理论转速(km/h);rd为驱动轮半径(m);n为驱动轮数。根据已知参数最大理论速度UTmax和最大牵引力Fkmax,可计算得到自动上料机械手角功率Pjj。

由自动上料机械手的角功率来确定满足要求的液压传动装置的有效传动比Re,有效传动比是自动上料机械手角功率与传动装置额定输出功率的比值,表征所要求的液压传动装置的变换比。通过有效传动比的计算还可以验证前文对液压系统结构方案的分析。Re=Pjj/PKH=Pjj/PeHη1ηbηmη2=Pjj/0.7PeH式中,PkH为液压传动装置的额定输出功率,PeH为发动机净功率输出,传动装置各环节总效率估算值为:η1、η2取0.95~0.97,ηb、ηm取0.86~0.88,传动装置总效率约为0.7。

根据机械设计手册,机械动力输出轴的最大功率一般按发动机额定功率的2/3 计算。自动上料机械手还同时配套有液泵和风机等部件,则风机所需功率约占动力输出轴最大功率的35%,液泵占35%,其余部分为传动装置耗用功率。即:PeH=2/3×Pe×30%。式中Pe为发动机额定功率,由式3,4计算得到Re。当Re<2 时,选用定量马达,速度和扭矩的调节由变量泵来实现;当2<Re<4 时,根据各项指标来综合考虑选用定量马达或变量马达;当Re>4 时,选用变量马达,速度和扭矩的调节由变量泵和变量马达共同完成。

由自动上料机械手角功率计算要求的马达角功率为:Pmj= Pjj/η2Z。式中,Pmj为马达角功率(kW);η2为马达与驱动轮间的减速器传动效率,一般为0.95~0.97;Z为马达数量。

由前面分析的自动上料机械手液压系统结构方案可知,本文采用双联变量泵驱动四变量马达方案,马达数量Z 为4,马达与驱动轮间的减速器传动效率η2取0.96,由此得到马达角功率Pmj。

马达排量规格按下式计算为:Pmj≤0.95pm′Vmmaxnmmax/60000。式中,pm′为液压系统最高匹配压力(MPa),由溢流阀限定;Vmmax为马达最大排量(mL/r);nmmax为马达最高匹配转速(r/min),对变量马达为最小排量时的最高匹配转速。

在液压系统设计中,保证液压元件的工作寿命和可靠性是最基本要求,因此液压系统最高匹配压力的设定要以元件最高标定压力为基准,而元件最高标定压力一般随着自动上料机械手发动机额定功率的不同而变化。计算出马达最大排量Vmmax与马达最高匹配转速nmmax的乘积的取值范围,以某一品牌某一系列马达为样本,选出马达具体型号,得到马达参数。

2.2 终端减速装置选型

马达选型完成后,应计算终端机械减速装置的传动比。减速装置应同时满足最高输入转速和最大输出转矩、速比的要求。

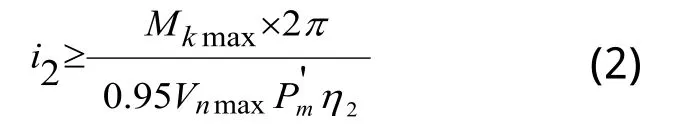

首先,确定适当的传动比i2以满足最大输出扭矩的要求:

由式(2)得到传动比取值范围,根据自动上料机械手的设计经验,减速装置一般选择具有大传动比的行星齿轮减速器,为了尽量提高传动效率,在减速装置样本中尽可能选择减速比较小的行星齿轮减速器。

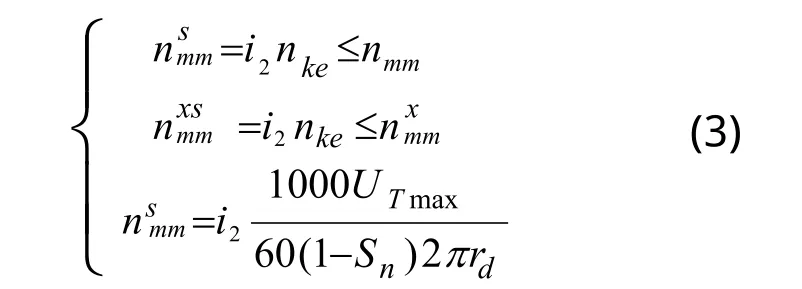

其次,根据计算得到的传动比i2,对马达最小排量和最大排量对应的匹配转速进行计算并校核:

最后,校核减速装置的持续输出扭矩不得超过许可值。机械减速装置允许的持续扭矩约为最大扭矩的1/3~1/2,最高不超过75%。

2.3 输入变速装置方案

发动机与液压泵通常有两种联接方式,发动机直接和间接驱动两种。直接驱动结构简洁,成本低,常用于多泵同轴串联,但由于泵为串联形式,故障率高。间接驱动方式为发动机通过分动箱驱动液压泵,各泵互不干扰,故障率低,但其结构复杂,分动箱占用底盘空间较大,整机质量较大。

2.4 泵选型

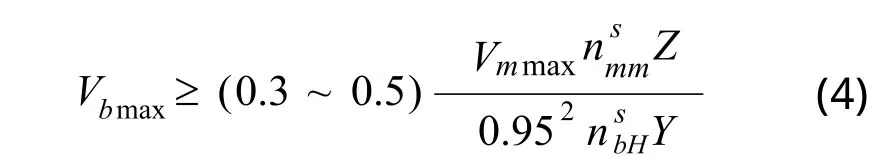

为满足马达流量的要求,泵的参数计算公式如式(4),取泵、马达容积效率均为0.95。

式中,Y 为泵的数量。

泵排量确定后,其对应的额定转速nbH即可求得,泵的额定转速需大于额定匹配转速,即:≤nbH,对于定量马达,马达实际转速nm不能大于最高标定转速,马达实际转速通过行驶液压系统制动工况求得,如下式:

对于变量马达,应同时确保在最大排量和最小排量两种情况下的实际转速均不超过其最高标定值。

1)按式(5)确定马达在最大排量时是否满足要求。

3)计算马达最小排量比:βmmin=Vmmin/Vmmax。除了特殊需要取Vmmin为零外,一般从传动效率考虑,应使βmmin≥0.3。

4)利用公式(4)按行驶制动工况计算,确定马达最小排量时的实际转速,保证其不超过最高标定转速。

3 实验及分析

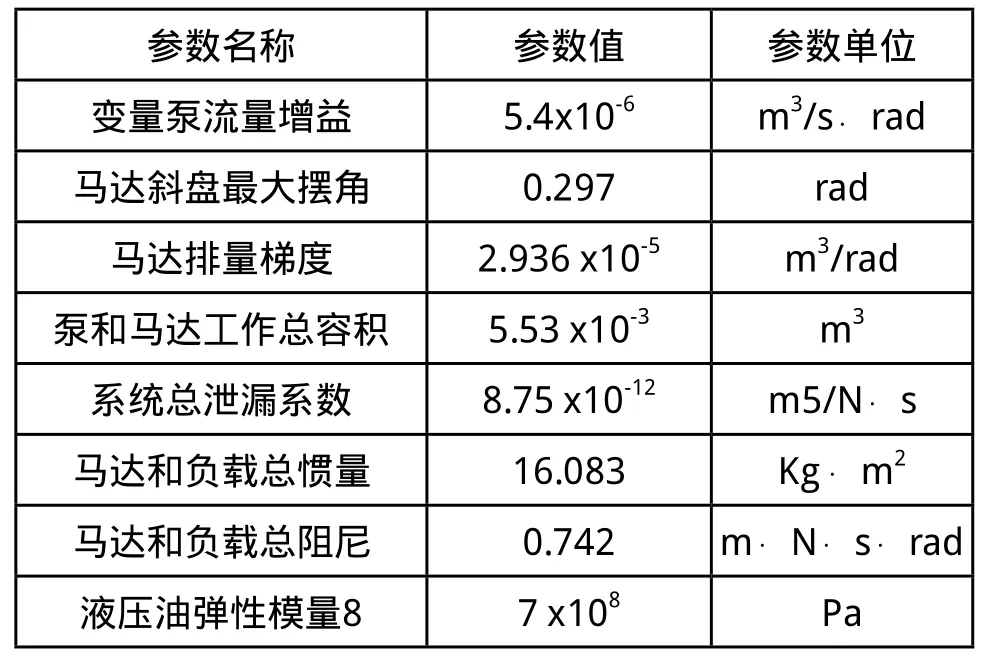

根据上文对液压泵、马达以及减速装置的选型,参考各元件样品表,液压传动系统的参数。如表1所示。

表1 液压传动系统参数表

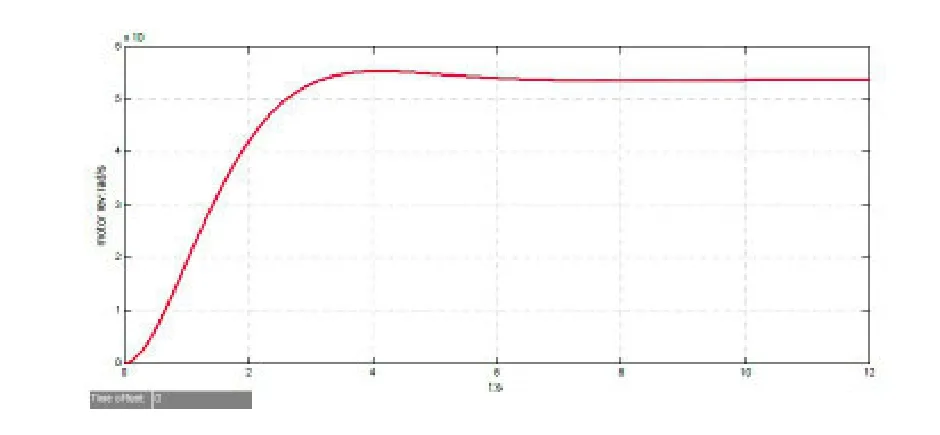

假设四个变量马达是完全相同的,且左侧马达初始转速为实际最高转速为3589.06r/min,无负载输入,系统总泄漏系数Ct= Cb+ Cm=1.27×10-11m5/N﹒s,根据表1对在Matlab/Simulink环境下建立的针对时间响应特性分析的模型进行仿真。液压系统对单位阶跃输入的响应曲线如图2所示,由于马达参数相同,所以左右侧马达的响应曲线也相同。

图2 系统单位阶跃输入的响应曲线

由仿真结果数据得,响应曲线的峰值x0(tp)=5.5384×104,稳态值x0(∞)=5.4038×104。上升时间tr=3.2425s,峰值时间tp=4.1125s,调整时间ts=4.6825s,最大超调量Mp=2.49%。

本文基于Matlab/SimHydraulics 工具箱设计了上料机械手液压传动系统仿真分析方法,以前期设计的实例为研究对象,建立了包括排量调节机构、变量泵、变量马达等仿真模型,在Matlab/Simulink 环境下对该控制系统进行了仿真实验和结果分析,验证了仿真模型的正确性和设计方案的合理性。

[1] 田晋跃,于英.车辆静液压传动特性研究[J].农业机械学报,2012,33(4):32-34.

[2] 郑洪波,孙友松.基于Simulink/Hydraulics 的液压系统仿真[J].液压装备与制造技术,2012,(6):31-34.