基于全闭环四轴同步的变比例荷载/位移双向拉伸试验机控制系统开发

2013-10-17郑雨婷管延智王海波

郑雨婷,钱 波,管延智,王海波

ZHENG Yu-ting1,QIAN Bo1,GUAN Yan-zhi2,WANG Hai-bo1

(1. 北方工业大学 机电工程学院,北京 100144;2. 内蒙古工业大学 理学院,呼和浩特 100051)

0 引言

近年来,大量的学者研究开发了针对材料在复杂加载路径下的力学特性下的控制系统,如Ferron[1],Makinde[2],万敏[3~5]等人开展了十字形双向拉伸控制系统的研究,但是上述研究大部分均是基于液压控制系统,由于液压控制系统影响因素较多,对于描述材料的力学特性而言可能测量精度无法得到保证。为了提高材料在双向拉伸状态下的测量精度,本文开发了基于全闭环四轴同步的变比例载荷/位移双向拉伸试验机的控制系统,通过控制不同方向的伺服电机的运动,从而实现了变比例载荷/位移下的位移控制和载荷控制,大大提高其控制精度,进一步完善了变比例载荷/位移双向拉伸试验机的试验性能。

1 系统总体方案设计

1.1 控制平台

如图1所示为变比例载荷/位移双向拉伸试验机,该试验机为北方工业大学自主研制,可沿四个方向拉伸,通过控制四个方向上四个伺服电机的运动,实现四轴同步的变比例载荷/位移双向拉伸控制。

图1 变比例载荷/位移双向拉伸试验机

1.2 控制系统总体方案设计

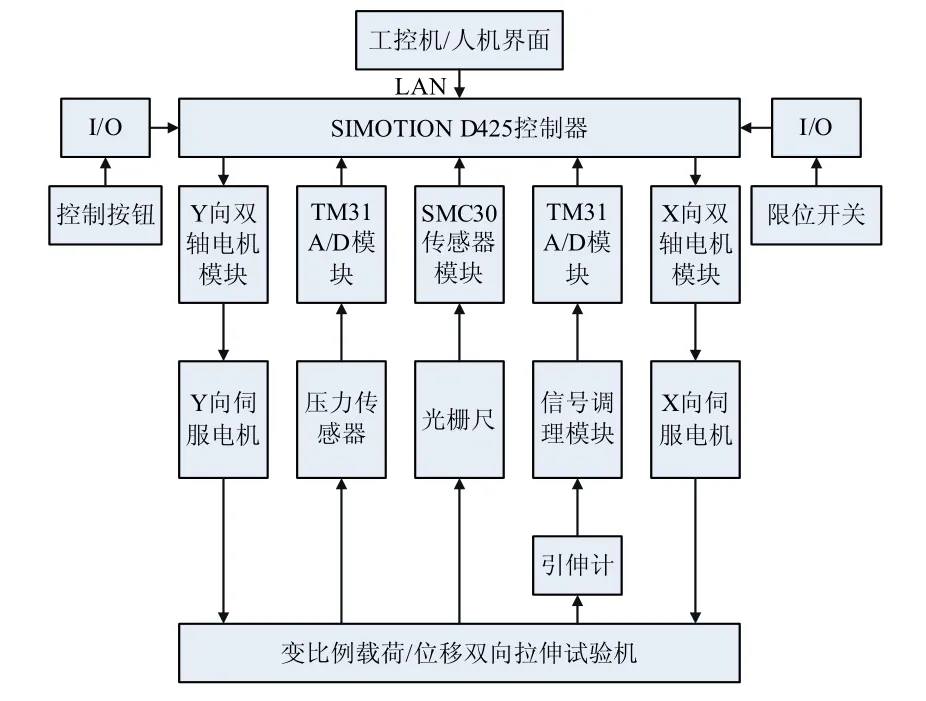

图2 控制系统总体方案设计

如图2所示为双向拉伸试验机控制系统总体方案,其中:下位机采用SIMOTION D425运动控制器,实现X方向两个伺服电机以及Y方向两个伺服电机的运动控制;上位机采用工控机,基于VC++(MFC)编程,实现人机交互。

在变比例载荷/位移双向拉伸试验机上设有压力传感器、位移传感器以及引伸计。试验机运行后,压力传感器实时检测试件受力情况,并将检测到的模拟信号经过A/D转换变成数字信号反馈到SIMOTON控制器中;位移传感器实时检测试件的拉伸位移,经过数据采集模块将采集到的数据反馈到SIMOTION控制器中;引伸计实时检测试件应变情况,通过信号调理模块将信号放大,经过A/D转换将模拟信号转成数字信号反馈到SIMOTION控制器中。

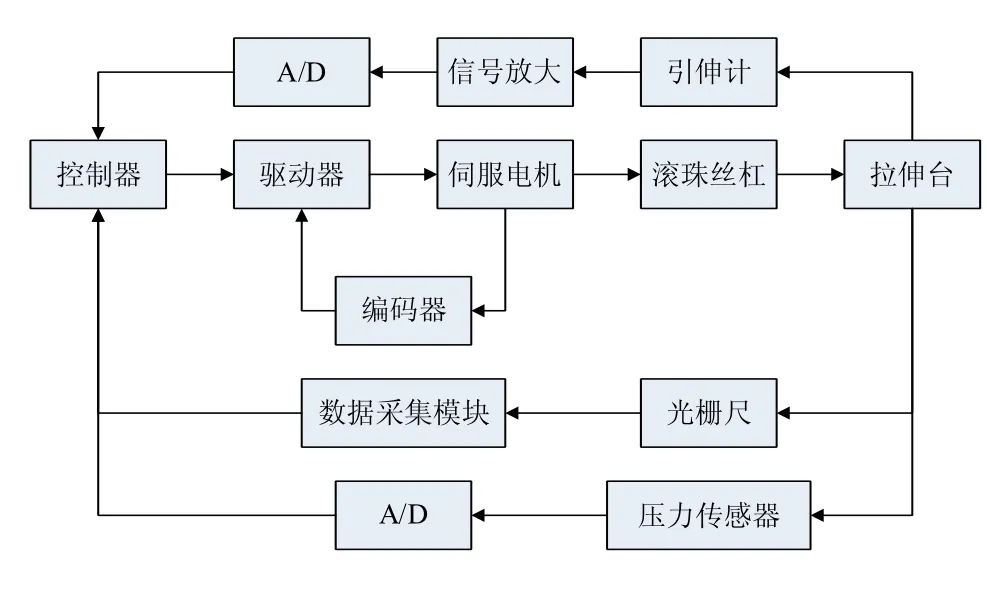

2 全闭环控制结构设计

如图3所示为全闭环结构伺服系统方案。其中,内环反馈通过伺服电机上的编码器反馈信号反馈到驱动器,而外环反馈(包括位置反馈,力反馈以及应变反馈)通过外部传感器采集信号并反馈到控制器。具体而言,位置反馈是由光栅尺采集拉伸台位移信号,经过数据采集模块反馈到控制器;力反馈是由压力传感器采集拉力信息,经过A/D转换反馈到控制器;应变反馈是由引伸计采集应变信息,经过信号放大以及A/D转换反馈到控制器。

控制器将采集到的数据发送给上位机,上位机控制系统通过分析数据然后决策进行速度控制。

图3 基于全闭环的伺服系统结构图

3 软件设计

本控制系统软件设计包括两大部分:上位机控制系统软件设计和下位机控制系统软件设计。

3.1 上位机控制系统软件设计

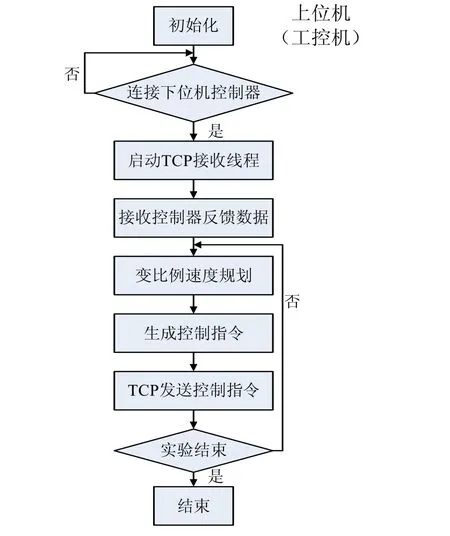

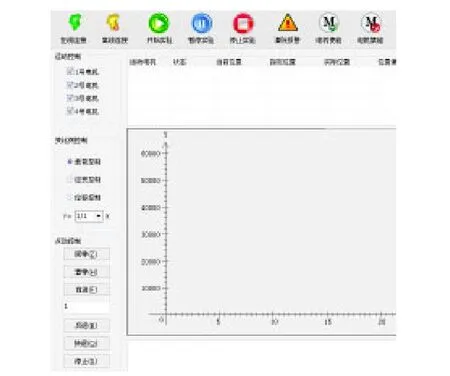

3.1.1 上位机控制系统软件设计

如图4为上位机软件结构图,图5为上位机用户界面,上位机控制系统软件设计是基于MFC开发,可以实现以下功能:四个伺服电机的运动控制(包括点动控制、四轴同步变比例位移控制、变比例载荷控制),整线启停控制,实时绘制实验曲线,信息反馈显示,系统参数设置以及保存实验数据等。

图4 上位机软件结构

图5 上位机用户界面

3.1.2 上位机控制系统软件控制算法

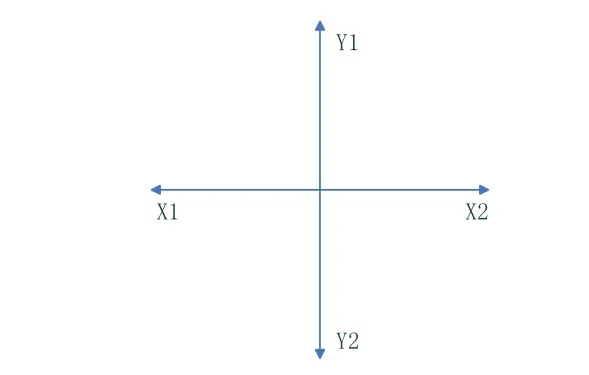

如图6所示四轴示意图,分别为X1轴向、X2轴向、Y1轴向以及Y2轴向。

图6 四轴示意图

3.1.2.1 位移控制

X1向、X2向、Y1向、Y2向的位移控制实际上可转换为X1向、X2向、Y1向、Y2向的速度控制,具体实施方法即X1向、X2向速度恒定,Y1向、Y2向速度和X1向、X2向速度成比例。其原理如下:

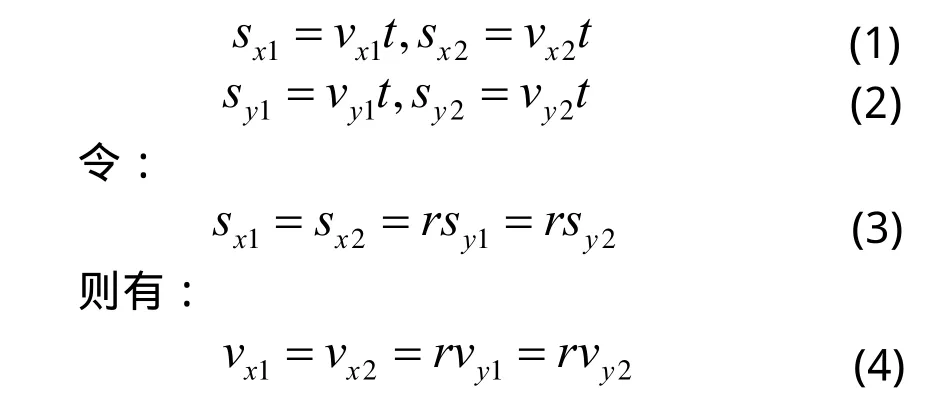

已知式(1)、(2):

上式(1)-(4)中:

Sx1为X1方向上的位移,Sx2为X2方向上的位移;

Sy1为Y1方向上的位移,Sy2为Y2方向上的位移;

vx1为X1方向上的位移,vx2为X2方向上的位移;

vy1为X1方向上的位移,vy2为X2方向上的位移;

r表示比例,其大小在0-1之间。

从式(1)、(2)可知sx1、sx2、sy1、sy2可由vx1、vx2、vy1、vy2来表示,由式(3)、(4)可知,对sx1、sx2、sy1、sy2的控制可转化为对vx1、vx2、vy1、vy2的控制,若使sx1、sx2分别和sy1、sy2成一定比例,即控制vx1、vx2分别和vy1、vy2成一定比例。

3.1.2.2 变比例载荷控制

变比例载荷控制原理如下:X1向、X2向以恒定的速度拉伸,拉伸过程中实时反馈X1向、X2向拉力,Y1向、Y2向以实时变化的速度进行拉伸,并实时反馈Y1向、Y2向拉力,在此过程中,程序实时判断Y1向、Y2向拉力分别与X1向、X2向拉力差,根据拉力差实时增大或减小Y1向、Y2向速度,从而实现增大或减小Y1向、Y2向拉力,使其按给定比例控制。其控制算法如下:

设十字试件X1向、X2向的拉力分别为Fx1、Fx2,Y1向、Y2向的拉力分别为Fy1,Fy2;

设X1向、X2向的线速度分别为vx1、vx2,Y1向、Y2向的线速度分别为vy1,vy2。

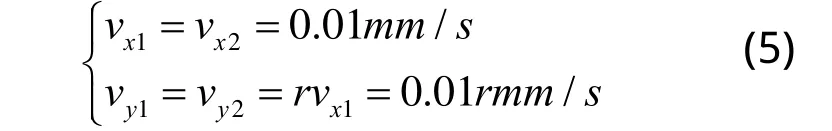

1)设定初始速度值满足下式:

其中,r表示比例系数,大小为0-1之间。

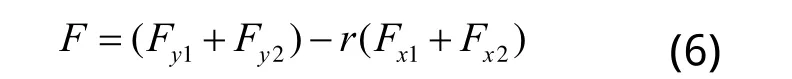

2)定义F为下式:

3)判断标准:

若F<0,即需要增加Y1向以及Y2向的拉力,控制该轴的速度应加快,即采用下式:

若F<0,则需要减小Y1向以及Y2向的拉力,控制该轴的速度应减慢,即采用下式:

4)采集力传感器数据Fx1,Fx2,Fy1,Fy2;光栅尺数据 sx1,sx2,sy1,sy2;引伸计数据 lx1,lx2,ly1,ly2,实时绘制实验曲线。判断若sx1>5,sx2>5且vx1<100,vx2<100,说明材料已被拉断,则结束实验,转到5),否则转到2)循环执行。

5)保存实验数据。

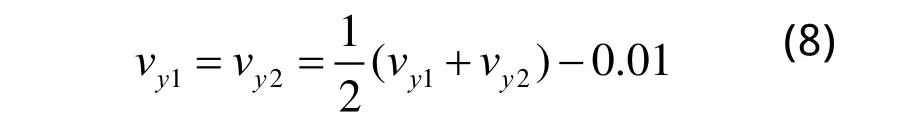

3.2 下位机控制系统软件设计

如图7所示为下位机软件结构,下位机控制系统软件设计是基于西门子STEP 7,应用SIMOTION SCOUT软件,采用ST语言开发,完成指令解析与执行,驱动电机运动,反馈传感器数据等。上位机控制系统与下位机控制系统按照自定义通讯协议,通过TCP网络进行通讯。

4 实验验证

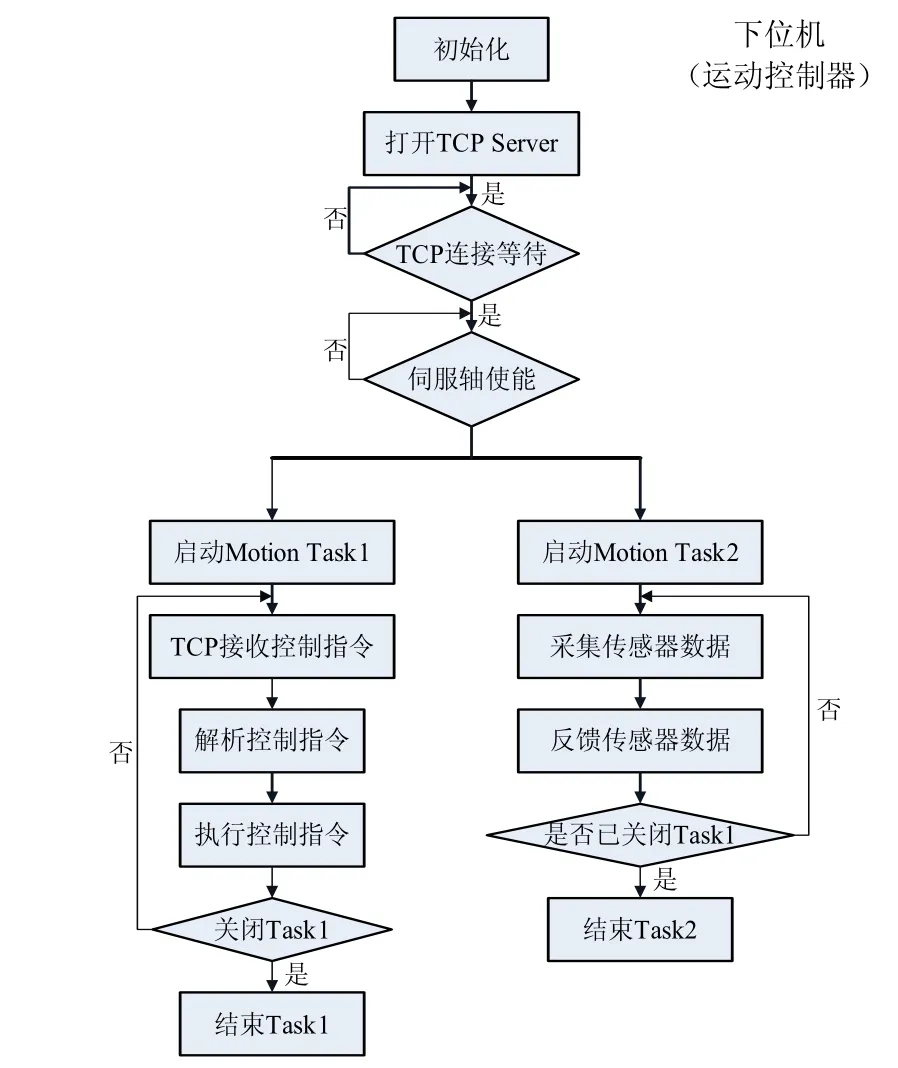

本文试验所用试件为十字件,材料为Q235,尺寸为40cm×40cm×6cm。

4.1 位移控制实验验证

本文试验所用试件为十字件,材料为Q235,尺寸为40cm×40cm× 6cm。

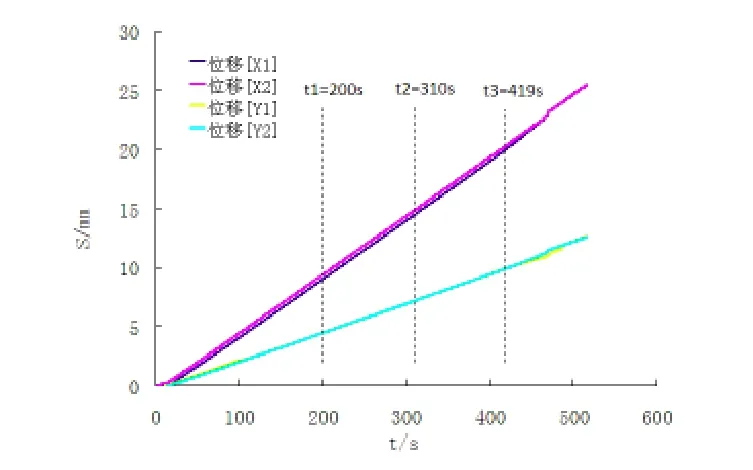

控制标准为:sy1/sx1= sy2/sx2= 0.5。

表2给出了三个时间点,200s,310s,419s下的位移比例,其相对误差在5%之内,与控制标准基本一致。图9给出了四条曲线分别为X1向、X2向、Y1向以及Y2向的时间-位移曲线,结果表明X1向与X2向曲线基本重合,Y1向与Y2向基本重合,且Y向与X向的位移比接近0.5。试验结果表明本控制系统在变比例位移控制下基本满足要求。

表1 变比例位移测量结果比较

图7 下位机软件结构

图8 试件示意图

图9 时间-位移曲线

4.2 载荷控制实验验证

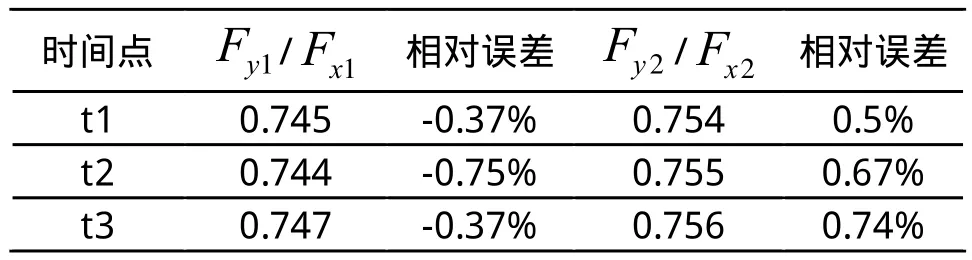

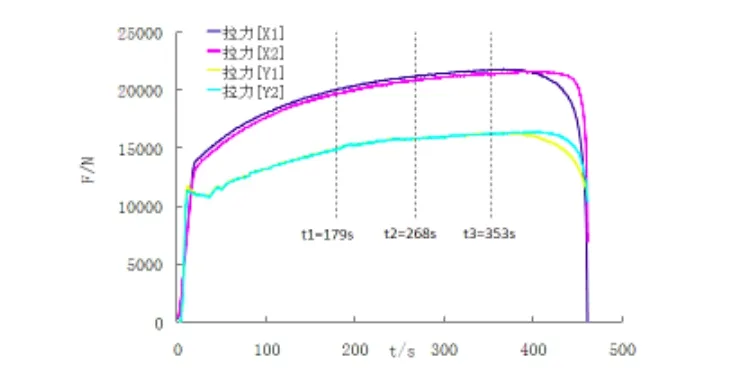

控制标准为:Fy1/Fx1= Fy2/Fx2= 0.75。

表2给出了三个时间点,179s,268s,353s下的荷载控制比例,其相对误差在5%之内,与控制标准基本一致。图10给出了四条曲线分别为X1向、X2向、Y1向以及Y2向的时间-载荷曲线,结果表明X1向与X2向曲线基本重合,Y1向与Y2向基本重合,且Y向与X向的载荷比接近0.75。试验结果表明本控制系统在变比例荷载控制下基本满足要求。

时间点 Fy1/Fx1相对误差 Fy2/Fx2相对误差t1 0.745 -0.37% 0.754 0.5%t2 0.744 -0.75% 0.755 0.67%t3 0.747 -0.37% 0.756 0.74%

图10 时间-荷载曲线

5 结论

1)本文开发了基于全闭环四轴同步的变比例载荷/位移双向拉伸试验机控制系统,实现了四轴同步变比例载荷/位移条件下双向拉伸的位置控制、载荷控制。

2)本文论述控制系统开发时,主要从系统总体设计,全闭环控制结构设计,软件设计三大部分进行了阐述。

3)在软件设计中重点论述了本文采用的试验的控制算法,包括变比例位移控制及变比例荷载控制的算法。

4)试验表明,本文给出的控制系统对于双向拉伸试验机可以较好的实现变比例位移控制及变比例荷载控制,对于完善相关的力学试验具有重要意义。

[1] Ferron G,Makinde A.Design and Development of a Biaxial Strength Testing Device[J].J.Testing Eval.,1998,16: 253-256.

[2] Makinde A ,Thibodeau L,Neale K W. Development of an Apparatus for Biaxial Testing Using Cruciform Specimens.[J]. Experimental Mechanics,1992,32:138-144.

[3] 万敏,洪强,吴向东,等.十字形试件双向拉伸试验系统的建立及加载精度分析[J].机械工程学报,2001,37(1):57-62.

[4] 吴向东,万敏,周贤宾.BH220 钢板屈服轨迹的双向拉伸实验研究[J].塑性工程学报,2004,11(1):39-42.

[5] 吕晓东,吴向东,万敏,周贤宾.十字形试件双向拉伸试验系统的PID控制[J].中国机械工程,2003,14(8):631-635.

[6] 孙鑫.VC++深入详解[M].电子工业出版社.2006.

[7] 董景新,赵长德,郭美凤,陈志勇,李冬梅.控制工程基础(第3版)[M].北京:清华大学出版社,2009.