激光加工曲面工件的同轴CCD图像在线自动寻焦系统

2013-10-17李峰平张大伟孙树峰

曹 宇,李峰平,张大伟,孙树峰,李 敬

CAO Yu1,LI Feng-ping1,ZHANG Da-wei1,SUN Shu-feng1,LI Jing2

(1. 温州大学 机电工程学院,温州 325035;2. 中国科学院 功能晶体与激光技术重点实验室,北京 100190)

0 引言

近年来,随着先进激光制造技术的飞速发展,激光材料加工领域面临高精度、高效率、高可靠性和数控自动化的迫切要求。在激光精密加工系统中,激光束的实时、在线、自动聚焦控制是实现数控系统自动化的关键技术之一[1],一般需要将激光束焦点精确的定位在待加工零件的表面,误差不超过光学聚焦系统的焦深大小(或固定离焦一定数值以获得较大光斑作用区)。

目前,工业领域对激光加工系统焦点位置的控制方法有很多,一类是基于电磁学原理,比如在大型数控激光切割系统中,常采用电容传感器的非接触测量方法自动控制焦点与加工工件的相对位置[2],但此法局限于金属工件,属于定焦方法,由于测量位置与激光焦点位置不重合,使得无法应用于曲率自由变化的复杂曲面工件。另一类是基于光学原理的自动寻焦技术,以红外线测距法[3]和超声波测距法[4]等为代表的光学测距方法,利用主动发射光波或声波进行测距-反馈调焦,属于主动式自动寻焦;相对应的,被动式自动寻焦方法主要是以对比度法[5]和相位法[6]等为代表的CCD成像清晰度聚焦检测方法,如杨少波等提出了一种适于曲面聚焦的边缘滤波求均值算法,应用在弹头痕迹识别系统中[7],任四刚基于光学镜头和CCD 图像采集技术提出了一种图像式自动调焦系统[8]。本文针对激光加工复杂曲面工件的实时、在线、自动聚焦控制需求,开发了一种同轴CCD图像在线自动寻焦系统,具有重要的工程应用价值。

1 同轴光路系统设计

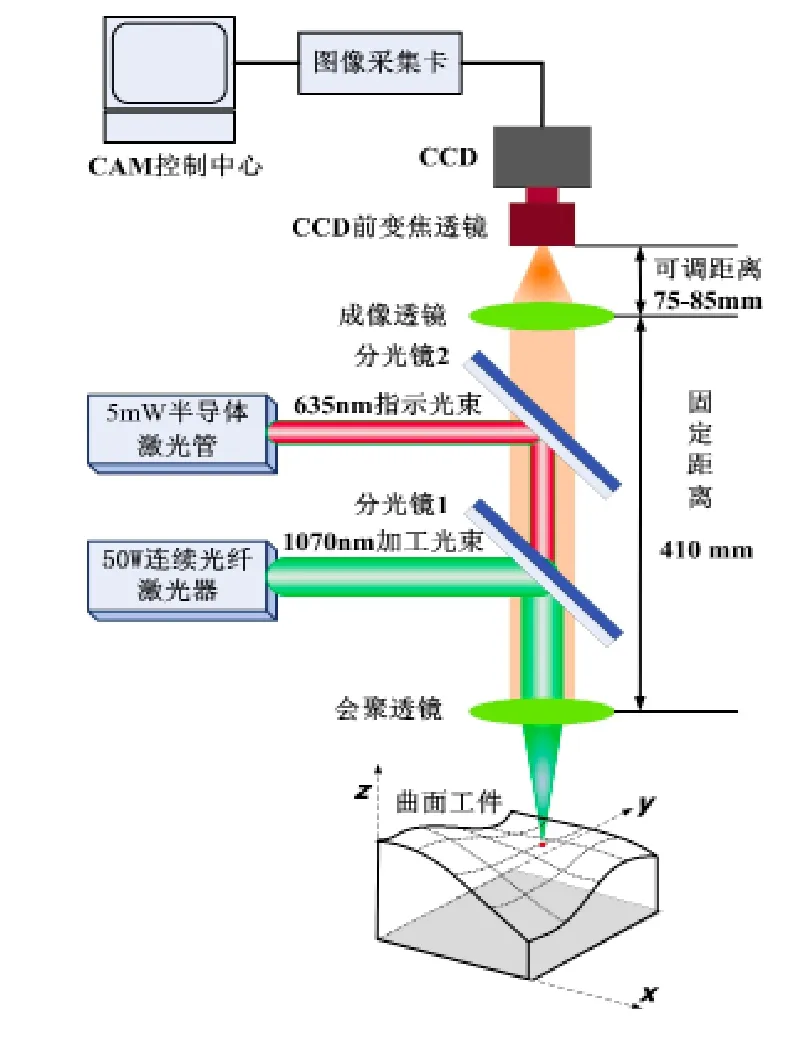

如图1所示,基于同轴CCD图像处理的曲面工件激光加工在线自动寻焦系统(以下简称同轴CCD自动寻焦系统),主要由CAM控制系统、图像采集卡、CCD、CCD前自动变焦透镜、成像透镜、分光镜、会聚透镜几部分组成。由于采用4倍扩束准直后的50W连续光纤激光束直径为16mm,整个光学系统(包括会聚透镜、成像透镜)最大通光孔径设计为20mm,以满足加工和成像的通光要求。

图1 同轴CCD自动寻焦系统组成原理

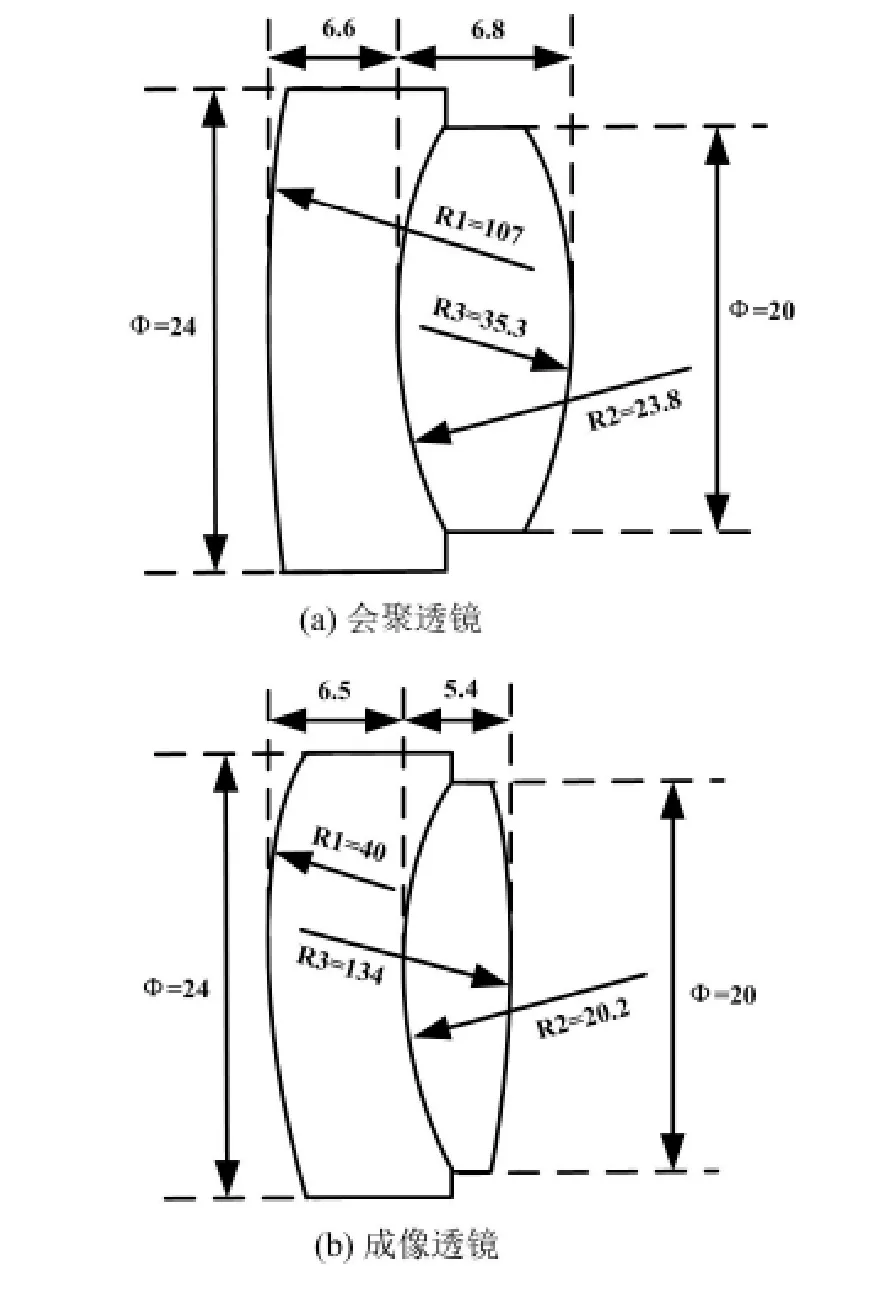

图2 胶合透镜的结构参数(单位:mm)

为了实现与加工激光束同轴的CCD传感器图像采集和自动寻焦处理,系统采用了特别镀膜的分光镜系统。分光镜1对1064/1070nm波长的加工激光束的反射率大于99.5%,适用于Nd:YAG及光纤激光器;分光镜2对635nm波长的指示激光束半透半反,便于进行加工激光束焦点的可视化定位调整,经过调整使之与加工激光束同轴同心。可见,分光镜1和2都可以透过波长为 400nm~760nm的可见光,使得激光束与监测光信号互不干扰。当激光加工的时候,1070nm波长的加工激光束通过分光镜以及会聚透镜聚焦于工件表面用于材料加工;同时曲面工件表面的光信号依次经过会聚透镜、分光镜以及成像聚焦透镜、CCD前变焦透镜进入CCD传感器,CCD成像信号经过图像采集卡的采样、量化、编码进入CAM控制系统(工控机),进行后续的寻焦处理。

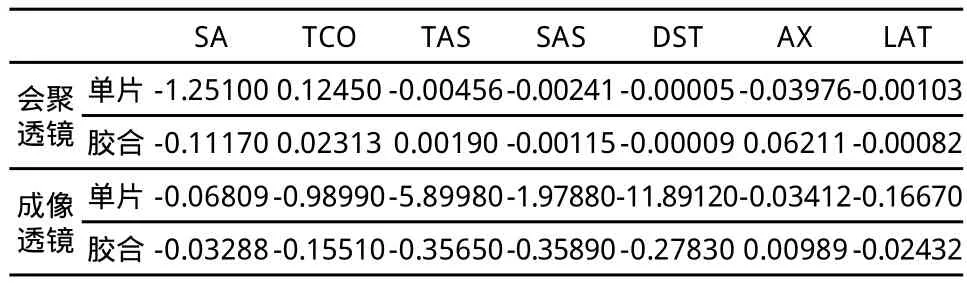

系统采用了胶合透镜代替单透镜来减小系统像差,提高成像质量。胶合透镜的结构设计如图2,通过CODE V软件建模分析,得到单透镜系统和该胶合透镜的像差对比分析如表1。可见,单透镜系统的彗差、像散、色差、畸变等各种像差均比较大,将会降低成像质量,相比之下,胶合透镜系统各种像差要小很多,可以有效的消除色差(单透镜无法消除色差),同时也能够消除球差、彗差等像差,保证了当激光束焦点落在工件表面时,工件表面所成的像在一定范围内仍然清晰可见。

表1 单透镜和胶合透镜系统的像差对比分析

目前,图像监视传感器一般有CCD和CMOS两种类型,可根据接收图像的特征进行选取。系统采用了成像清晰、体积更小的CCD传感器(陕西维视图像公司提供),同时传感器前方安置了15倍自动变焦透镜,通过变焦透镜放大倍率的变换以及成像透镜与其距离的变化来达到改变成像倍率的目的。当会聚透镜和工件间距(物距)、透镜间距在适当的成像范围内时,无论它们的位置关系如何,通过上下调节CCD(包括变焦透镜),使得CCD和成像透镜间距发生变化(可调范围:75mm~85mm),同时自动调节CCD前变焦透镜的倍率,可得到不同倍率的成像,所以变焦透镜起着协调系统长度、改善像质的双重作用。

2 自动寻焦算法设计与分析

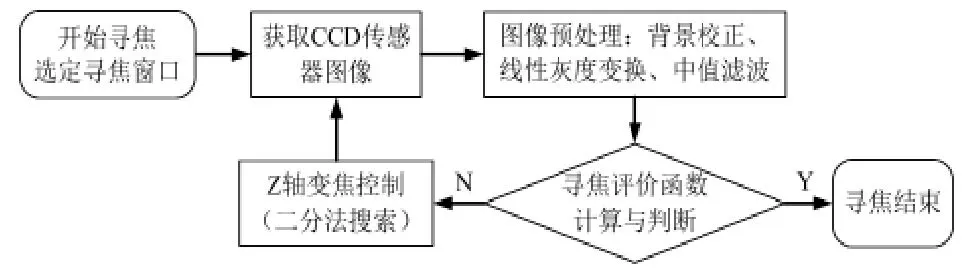

基于数字图像处理技术的自动寻焦算法主要包括三个模块:一是获取CCD传感器图像,并选择寻焦窗口进行预处理;二是应用自动寻焦评价函数量化图像清晰度;三是通过焦点搜索算法确定焦点位置,然后通过驱动机构调整成像系统镜头的焦距,最终实现准确寻焦。设计的自动寻焦算法流程如图3所示。

图3 自动寻焦算法流程

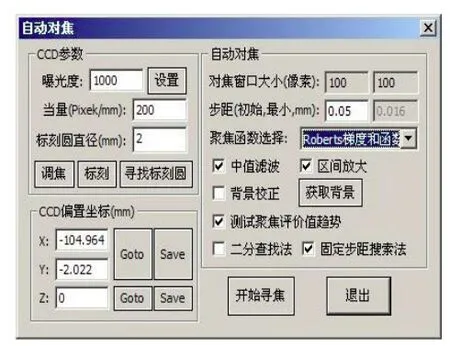

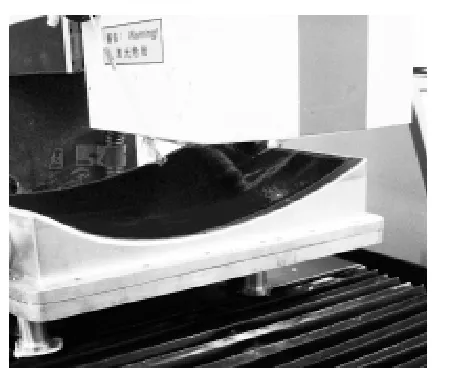

寻焦过程控制软件界面如图4所示,不同光照和工件表面状态下可供选用自动寻焦评价函数的种类有Roberts梯度函数、绝对方差函数和梯度向量平方函数三种,还可选择是否运用中值滤波程序、灰度线性变化程序以及背景校正程序,寻焦过程焦点搜索算法提供有二分法查找和固定步距搜索法可选。实验测试试样是由五轴联动数控机床加工的自由曲面铝合金工件,除了铝合金的浅色表面之外,还将表面涂成黑色以模拟不同材质对寻焦算法性能的影响,如图5所示。

图4 寻焦过程控制软件界面

图5 寻焦算法测试现场

2.1 寻焦窗口的选择

寻焦窗口即应用寻焦评价函数的图像区域(或称图像的兴趣区域),其选择算法直接地影响到寻焦的复杂度、计算量和精确度。缩小寻焦窗口有助于减少计算量,加快寻焦速度,但较小的寻焦窗口容易受到背景噪声的影响。

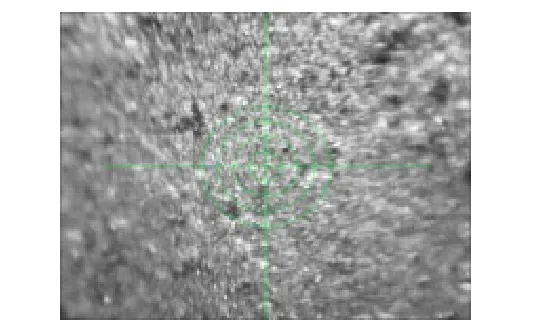

针对激光加工复杂曲面工件,需要在激光束指向的焦斑大小微区进行寻焦。选择在CAM软件程序界面上添加一个用户交互式的寻焦窗口选择框,在实时显示的图像区域中出现一个圆形选择区,并且可以通过鼠标拖动任意地改变其形状、大小以及在整个视野图像中的相对位置,这样就可以用这个圆形区方便地选择目标位置,用目标区域的数据参与评价函数的运算,如图6所示。在对曲面零件自动寻焦时,只有激光束光斑辐照的寻焦窗口及附近微小区域图像清晰,将表现在聚焦评价函数曲线出现尖峰,而周围区域由于远离焦点,图像模糊,表现在聚焦评价函数曲线则较为平直。

图6 寻焦完成图像(软件截图)

2.2 寻焦图像预处理

对CCD获取的图像需要进行预处理,以消除曝光度和噪音的影响,对寻焦速度与寻焦精度都有促进作用。

1)背景减除校正

理论上,在离焦越远的位置,灰度值点阵的数值越趋于平均,在焦点位置附近,数值变化越剧烈。然而,由于CCD器件不可避免都存在一些图像噪点,在焦点附近的噪点弱化了清晰图像的细节信息,使得得到失真的聚焦评价函数曲线,必须通过背景减除校正处理予以消除。具体做法是在远离焦点的位置获取一幅图像作为背景图像,之后在寻焦过程中获得的每一幅图像都减去该背景图像。

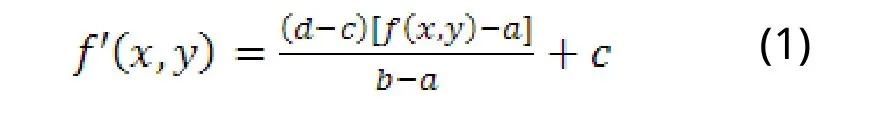

2)线性灰度变换

光线对成像系统有很大的影响,在曝光不足或过度的情况下,显示出来的图像是一个模糊不清、没有灰度层次的图像,图像灰度局限在一个很小的范围内,因此有必要对它的灰度值进行修正以增强对比度。常用的灰度变换有全域线性变换和分段线性变换,我们选择了计算速度较快的线性灰度变换:假定原图像灰度值函数f(x,y)的范围为[a,b],希望变换后的像f '(x,y)的动态范围为[c,d],线性灰度变换公式为:

3)中值滤波处理

如果不滤除CCD图像的噪点,可能使得评价函数存在多个极值点,而最终影响寻焦的稳定性。利用数字处理技术滤波的方法有低通滤波法、中值滤波法、多图像平均法等多种,考虑到激光加工过程中在线寻焦环境中的图像噪声比较大,我们选用了消除噪声影响效果较好的中值滤波方法。中值滤波是一种非线性滤波,对干扰脉冲和点状噪声有良好的抑制作用,同时可以较好的保持图像边缘特性。中值滤波将像素邻域内灰度的中值代替该像素的值,即:

其中x1,x2,…,xn为点(x,y)及其邻域。

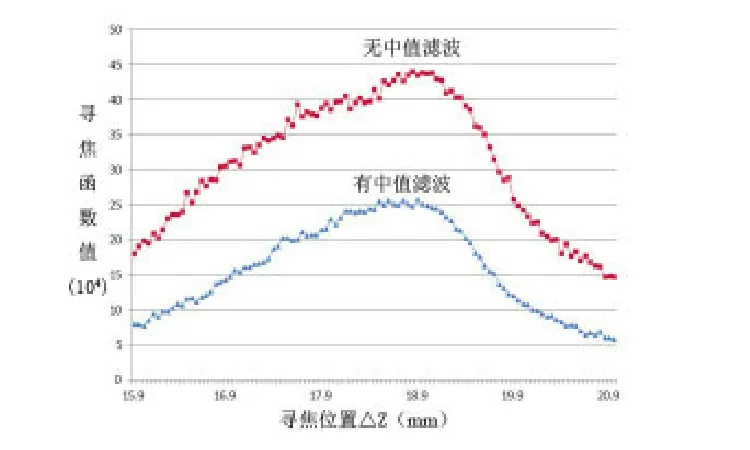

图7 中值滤波对Roberts梯度寻焦函数性能的影响

图7是有无中值滤波处理对后续寻焦函数(Roberts梯度函数)性能的影响,可见经过中值滤波的曲线函数值较小,而没有经过中值滤波的函数曲线放大了噪声的影响,曲线不够平滑,局部极值较多。所以,中值滤波有效减小了噪声对自动寻焦系统的影响。

2.3 自动寻焦评价函数

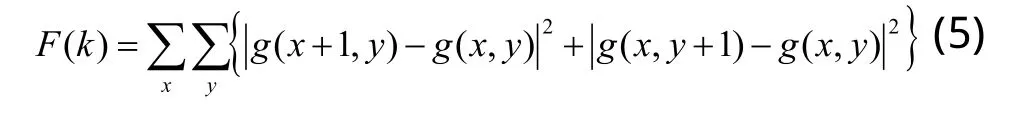

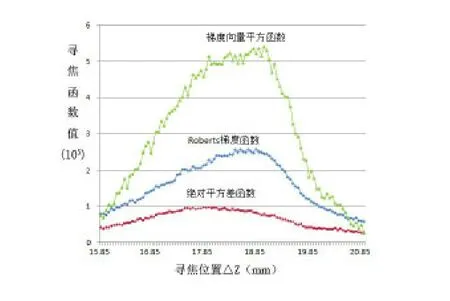

一般的,自动寻焦评价函数可以分为灰度梯度函数、频域函数、信息学函数、统计学函数等几大类,一个理想的寻焦评价函数应具有以下特性:无偏性、单峰性、灵敏度高、信噪比好、计算量小等特性。考虑透射照明条件,适合采用灰度梯度类寻焦函数,设计了Roberts梯度函数、绝对方差函数和梯度向量平方函数如下:

绝对方差函数:

Roberts梯度函数:

梯度向量平方函数:

以深色表面工件为试样,图8比较了三种寻焦评价函数在峰值附近的性能,可见绝对方差函数无明显峰值,梯度向量平方函数峰值处函数不稳定、有许多局部极值点,而Roberts梯度函数具有明显的峰值,曲线较平滑,较为适合该材料的自动寻焦环境,这是由于Roberts梯度函数采用的连续梯度近似在处理边缘特性时候比绝对方差函数更好。

图8 三种寻焦评价函数(绝对方差、梯度向量平方、Roberts梯度)的性能对比

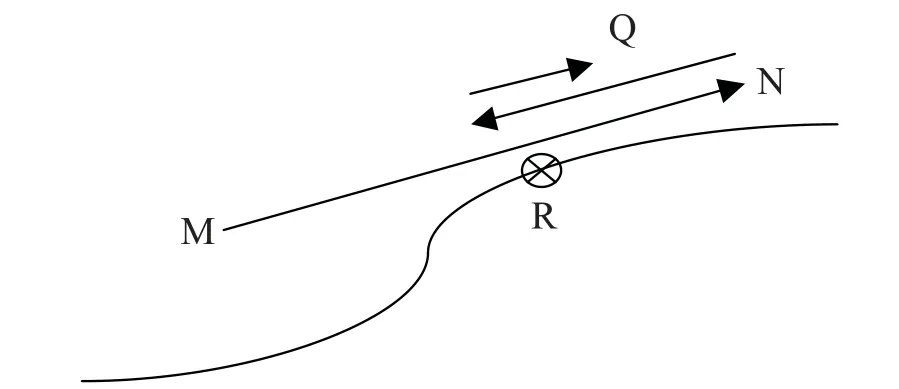

2.4 焦点搜索算法

焦点搜索算法通过比较每个位置寻焦评价函数值,得出激光加工头的寻焦移动方向,反馈控制Z轴调节结构运动到理想焦点位置。传统的焦点搜索算法有Fibonacci搜索算法和爬山法等。但如果寻焦评价函数曲线并不是理想的光滑曲线,出现大量的局部极大值时,Fibonacci搜索有可能陷入局部极大值的邻近区域。传统爬山法的步长选择主观性很强,步长较小,寻焦速度慢,步长过大,寻焦精度低。因此,我们采用了改进的二分法搜索最佳焦点位置,如图9所示,曲线为待加工表面,R点为焦点位置。在初始位置由M向N运动一步,以焦深长度的30倍作为初始运动步长,如果N点的评价值大于M点的,则方向不变,运动步长减半,如果N点的评价值小于M点的,则反向搜索,每次运动步长减半,路径为M-N-P-Q,直到最后运动步长小于单个焦深长度,即认为找到峰值位置。

图9 改进的二分法焦点搜索

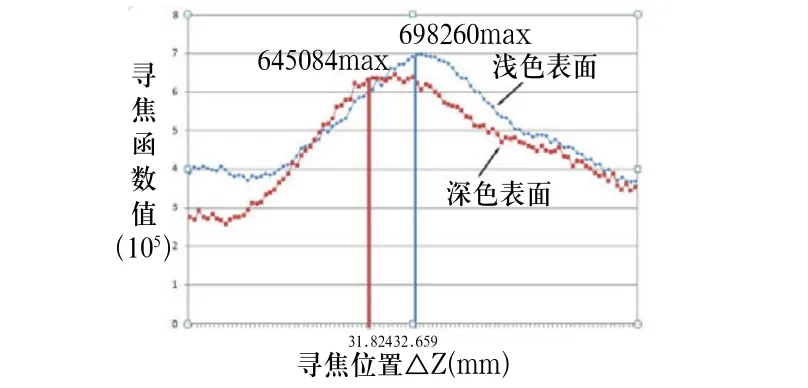

图10对比了采用二分搜索法的浅色和深色表面寻焦评价函数曲线(Roberts梯度函数),浅色表面的寻焦评价函数值曲线峰值明显而陡峭,寻焦时间2.5秒,采用二分法搜索是可行的,而深色表面的表面黑斑较大,寻焦评价函数值在焦点位置附近变化不大,峰值不明显,最大寻焦误差达到0.835mm(最小寻焦误差为0.41mm),将搜索算法改为先设定峰值波动值,再搜寻峰值区间后计算中值,可将寻焦误差缩小一半,但寻焦时间需要4.5秒。

图10 浅色和深色表面的Roberts梯度寻焦评价函数曲线对比

3 结束语

本文针对激光加工复杂曲面工件的实时、在线、自动聚焦控制需求,开发了一种同轴CCD图像在线自动寻焦系统。采用特别镀膜的分光镜系统,实现了与加工激光束同轴的CCD传感器图像采集和自动寻焦处理,使得激光束与监测光信号互不干扰。采用胶合透镜代替单透镜,有效减小了系统像差,提高成像质量。背景校正、线性灰度变换和中值滤波处理可以消除曝光度和噪音影响,Roberts梯度函数采用的连续梯度近似在处理边缘特性时候比绝对方差函数更好,且浅色材料上的效果要优于深色材料。二分搜索法较为适合浅色材料的自动寻焦,深色材料的评价函数值在焦点位置附近峰值存在平顶区,需要更多的寻焦时间,实际应用时需要有所取舍。

[1] 邵丹,胡兵,郑启光.激光先进制造技术与设备集成[M].北京:科学出版社,2009:481-509.

[2] 严琼.激光切割电容式Z浮微小电容检测系统的研究[D].武汉:华中科技大学,2011

[3] 肖磊. 基于激光三角测距法的自动对焦系统研发[D].广州:广东工业大学,2011.

[4] 王萌,刘铁根,许宝忠,等.基于声波控制激光焦点的打孔系统[J].中国激光,2008,35(8):1277-1280.

[5] Y. Sun,S. Duthaler,and B.J.Nelson. Autofocusing Algorithm Selection in Computer Microscopy[C].IEEE RSJ International Conference on Digital Object Identifier,2005:70-76.

[6] 李奇,徐之海,冯华君,等.数字成像系统自动对焦区域设计[J].光子学报,2002,31(1):63-66.

[7] 杨少波,谢铁邦.曲面成像的自动聚焦方法研究[J].测量与设备,2004,9:16-19.

[8] 任四刚,李见为,谢利利.基于灰度差分法的自动调焦技术[J].光电工程,2003,30(2):53-55.