加粒料综合稳定土施工工艺简介

2013-10-16种庚子

种庚子

(河北省石黄高速公路管理处)

1 概况简介

某高速公路施工中,原设计底基层为水泥石灰稳定土(m水泥∶m石灰=5%∶10%),但在试验和施工中,沿线土质多为高液限粘土,塑性指数在12~15左右,经试验水泥剂量5%,石灰剂量10%,不能达到设计强度要求。经探索试验,掺加粒料30%,水泥剂量5%,石灰剂量10%,强度能达到1.70 MPa,满足设计强度要求。m水泥∶m石灰∶m石屑∶m土=5%∶10%∶30%∶70%,最佳含水量14.0%,最大干密度为1.81,室内7 d无侧限抗压强度能满足设计强度要求。

2 施工概况

2.1 组成设计

水泥石灰加粒料综合稳定土的组成设计配比为

m水泥∶m石灰∶m石屑∶m土=5%∶10%∶30%∶70%

最佳含水量14.0%,最大干密度为1.81,室内7 d无侧限抗压强度能满足设计要求。水泥石灰加粒料的试验段施工,各检测数据都满足设计及规范要求。

2.2 组成设计及原材料试验结果

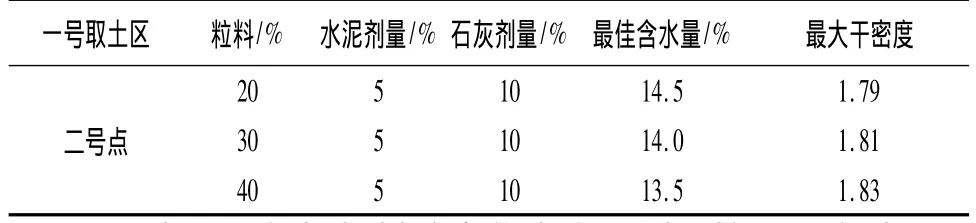

(1)水泥石灰加粒料综合稳定土标准密度试验

表1 加粒料综合稳定土标准密度试验

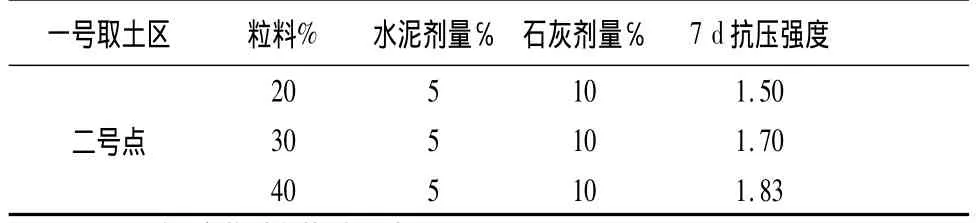

(2)水泥石灰加粒料综合稳定土无侧限抗压强度试验

表2 加粒料综合稳定土无侧限抗压强度试验

(3)土壤塑性指数试验

表3 土壤塑性指数试验

另外还需进行石灰有效钙美含量试验和水泥标号试验。

2.3 工艺流程及技术要求

2.3.1 施工准备

(1)施工前按规范要求及试验规程要求进行加粒料的水泥石灰稳定土的组成设计,确定各种材料所用的比例,确定水泥、石灰的最佳用量。

(2)作好材料的运输及储备工作,组织人员,调运机械进入现场。拌和可采用两台拌和机,铧犁辅助拌和。摊铺用两台平地机配合装载机摊铺,碾压用两台徐州产16B振动压路机及8台3Y18-21T三轮压路机。

(3)测量人员恢复中线,精确放出边线。

2.3.2 施工程序

(1)铺土。为了利于拌合和摊铺,土的铺土厚度为18 cm,宽度14 m。

用汽车备土,推土机、平地机配合平土,平好后用推土机排压密实。

(2)备石料、铺石料。备石料前根据石料用量、石料松方容量计算出每延米石料用量0.78方。根据计算出的每延米石料的松方用量,分成两条梯形均匀的码条备石料,并用卡尺逐段验收数量。备石料前应事先在石料位置打出两条线,以确保石料条顺直。

(3)备石灰、铺石灰。备石灰前应根据石灰的含量、不同含水量时的松方容量计算出每延米石灰的用量0.78方。备灰、铺灰的方法同备铺石料的方法。

(4)拌和。采用灰土拌和机拌和,铧犁作为辅助配合拌和。

先采用灰土拌和机干拌,拌和时要指派专人跟机进行控制,间隔5~10 m挖验一处,检查拌和是否到底,拌和不到底的段落,即时返回重新拌和。拌和时搭接宽度不小于10 cm。拌和机拌和均匀后,应考虑稳定土的最佳含水量,用铧犁继续翻拌,翻拌过程中用水车加水,直至水分分布均匀。考虑拌和、摊铺过程中的水分损失,含水量应适当大些。水分合适后,用装载机将拌和好的灰土堆堆,每隔5 m堆一堆,要把灰土清到底,如果存在夹层及拌和不均现象,要用装载机搅拌直至拌和均匀为止。

(5)摊铺。摊铺用平地机配合装载机进行。将堆堆拌和好的灰土用装载机摊铺开并大致找平,然后由测量员放点,再用平地机细平,使标高、横坡等符合设计要求。

(6)加水泥拌和。依照确定的水泥剂量,计算出每延米水泥用量195 kg,每隔2.05 m打一横格,每条横格中打8条纵格,把水泥置于方格网中间,用人工把水泥摊开,在用木耙摊铺均匀。灰土拌和机拌和均匀后,用履带拖拉机快速稳压1~2遍,稳定时应注意搭接,防止漏压现象,暴露潜在的不平整。

(7)细平。用平地机结合少量人工整平。

(8)碾压。加粒料的水泥石灰稳定土碾压要及时,碾压使用徐州产16B型振动压路机,先稳压1遍,后振压2遍,再用4台3Y18-21t光轮压路机碾压6遍,并及时取样,检验压实度,确保满足压实度要求,在水泥初凝之前完成。

(9)检查验收。达到碾压密实度后,按要求检验项目及时检查验收。

(10)养生。加粒料的水泥石灰稳定土养生应采用薄膜养生,并禁止车辆通行。

2.3.3 控制要点

(1)外购土塑性指数控制在10~20内。(2)水泥采用325号水泥,终凝时间应满足6 h以上。(3)控制拌和、整平、碾压时间,确保碾压完成在水泥初凝之前。(4)及时测试水泥、石灰剂量。(5)严格控制混合料最佳含水量,确保压实一次成功。(6)整平要点:最后一遍整平前,宜用洒水车喷洒一遍水,以补充表层水分,有利于表面碾压成型;最后一遍找平时平地机应“带土”作业;切忌薄层找补;备土、备灰要适当考虑富裕量,整平时宁刮勿补。

2.4 质量检验

水泥石灰加粒料综合稳定土施工后经过质量检测,结果符合质量要求。经外观鉴定表面平整密实、无坑洼、重皮。