多粒级加重质流化特性的实验研究

2013-10-16丁淑芳韦鲁滨全金峰李子文陈俊涛

丁淑芳, 韦鲁滨, 全金峰, 李子文, 陈俊涛

(1.黑龙江科技大学 矿业工程学院,哈尔滨 150022;2.中国矿业大学 化学与环境工程学院,北京 100083)

空气重介质干法分选原理是,利用气-固流化床的似流体性质,以气-固两相混合物作为分选介质,以微细颗粒作为固体加重质,在流化床中形成一种具有一定密度的均匀稳定的气-固悬浮体,即流化床层[1-2],实现固体物料的分选。固体颗粒的性质直接影响流化质量,如颗粒的密度、粒度及其分布,颗粒的形状及表面特性等[3-4]。根据颗粒分类法[5],粒径不同旳颗粒组成的多组分物料比单一粒度组成的物料表现出更好的流化行为[6-7]。因此,笔者根据颗粒的性质及级配原则,将不同粒级的加重质颗粒混合,拓宽加重质的粒级范围,研究多组分颗粒的流化特性,以利于形成均匀稳定的流化床层,提高分选效果。

1 实验装置与方法

1.1 实验装置

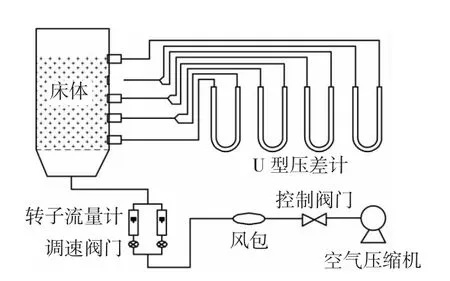

实验装置是由有机玻璃制成的截面积为200 mm×200 mm的正方形断面体构成的,系统由动力系统、流化床床体和数据检测系统组成,如图1所示。动力系统由空气、鼓风机、风包组成。鼓风机提供风源,利用控制阀门调节进入装置的风量及风压,并经风包稳压后进入布风板,气体流量由转子流量计及调速阀门控制。检测系统由U形压差计组成,用于测定床层压。

图1 实验装置Fig.1 Schematic diagram of model

1.2 实验方法

1.2.1 粒度分析

实验采用的加重质是磁铁矿粉。根据文献[8-9],选用粒级分布差别较大的加重质A和D按不同比例混合,放入实验装置后,选择合适的气速,使床层处于最佳流化状态[10]。具体方法是,以加重质A为主,加入加重质D配制质量分数为10%的混合加重质Ⅰ。混合物的总重约为14.4 kg。保证实验所用的加重质总量基本不变,每次实验从已混合的加重质中取出一定量的试样,然后按比例计算出所需加的量。依次配制质量分数分别为20%、30%、40%、50%的混合加重质Ⅱ、Ⅲ、Ⅳ、Ⅴ。

将级配后的多粒级加重质(以加重质Ⅱ为试样)放入实验装置中,调节气速,使其完全流化,然后缓慢降低气速,并调至零,使实验的初始条件处于同一水平,测得静床高度为15.0 cm。床层初始化后重新将气速调至实验值进行实验,流化10 min,待到沿床高各测压点的压差值无变化时,记录此时的流化床高和各邻近点的压差值,然后,突然关闭气源,使床内的流化颗粒迅速“冻结”,待气体全部释放后,将床中的物料自上而下分五层取样,余下最后一层。每一层试样均经天秤称重,并计算产率值。根据粒度分析结果,确定125 μm为分级粒度,对采样后的试样进行缩分和筛析,筛上产物为粗颗粒(>125 μm),筛下产物为细颗粒(<125 μm),选取流化后、均匀鼓泡以及床层返混现象明显时的气速作为实验气速,分别为6.60、8.68、12.15 cm/s。由于床层“冻结”后,各气速下的固定床与其相应的流化床床高相差很大,为正确描述床层流化时各气速下磁铁矿粉粒度沿床高的分布情况,对床高进行无因次化处理。

1.2.2 流化特性分析

将混合加重质物Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ分别放入流化实验装置中,调节风压、风速,使流化床层处于最佳的流化状态,流化一定时间后,利用降低流速的方法测定床层密度,通过压差计读取床层的压降,研究其流化特性。

1.2.3 分选实验

实验选取当量直径为13 mm且分有七个密度级(分别为 1.3~1.4,1.4~1.5,1.5~1.6,1.6~1.7,1.8~1.9,1.9~2.0,2.0~2.1 g/cm3)的示重块,每个密度级的示重块取20粒。分选气速仍按由大到小的方式调节。由于气速刚达到起始流化速度时,床层活性很小,绝大多数示重块均分布在床层上部,因此,实验分选时的最小操作气速将大于起始流化速度。一般选择床层已经充分膨胀,肉眼只观察到床层表面局部鼓泡为开始分选气速。参考文献[5]在5.00、5.33、5.67、6.94 cm/s气速下进行分选实验。在各气速下将示重块散布在流化床中,加入示重块的分选时间分别为60、90、120 s,然后突然关闭气阀,使床层迅速“冻结”。待其静止后,沿床层高度自上而下分三层采样,采样后通过格筛将示重块与加重质颗粒分离,记录下各层不同密度级的示重块数目,重复两次,然后进行下一组实验。数据处理时取其平均值。

2 结果与分析

2.1 粒度组成

表1给出了多粒级加重质的粒度分布,其中,w为细粒级颗粒的质量分数,x为各粒级的数量百分比。

计算时,颗粒的粒度分布标准差定义为无因次粒度分布标准差。细颗粒作用因子是表征粒度比体系中颗粒平均粒径小的颗粒作用大小的无因次因子。为了更准确地衡量细颗粒作用因子,利用粒度累积分布曲线计算细颗粒作用因子Fd。采用平均粒径¯dp、粒度分布标准差Sd和细颗粒作用因子Fd表征磁铁矿粉的粒度组成情况,如表2所示。

表1 多粒级加重质的粒度分布Table 1 Particle size distribution of multi-size fraction dense medium %

表2 多粒级加重质的粒度分布参数Table 2 Particle size distribution parameters of multisize fraction dense medium

从表1、2可以看出,级配后加重质颗粒形成宽粒级分布,粒度分布范围较宽,加重质Ⅲ的主导粒级43~300 μm,约占97.768%,粒级分布均匀,流化性能比较好,能够保证床层均匀稳定性,有利于分选。随着细颗粒质量分数的增加,平均粒径逐渐减小,粒度分布标准差增加,细颗粒作用因子整体趋势增加。

2.2 粒度分布

研究流化后加重质沿床高的粒度分布情况,分析床层的均匀性和稳定性,得到的实验结果如图2所示,其中,w'为粗粒磁铁矿粉的质量分数,k为无因次床高。从图2可以看出,随着气速的增大,粗粒磁铁矿粉沿床高的粒度分布曲线逐渐趋于平缓,说明流化后底部粗粒含量较低,混合程度趋于完全。根据颗粒沉降理论及重介分层理论,颗粒按各自的干扰沉降速度分层,会造成粗而重的颗粒沉积在底部,细而轻的颗粒分布在上层,随着气速的增大,颗粒本身会产生粒度离析,但当颗粒完全流化后,流化生成的大量气泡以及尾涡运动夹带加重质颗粒,又致使其趋于相互混合。而且,随着流化气速的增大,粗细颗粒在床内的混合程度增加,沿床高的分布逐渐趋于均匀。这就说明多粒级加重质在流化床内完全流化后具有较好的流化特性,能形成均匀稳定的流化床层,为获得良好的分选效果提供一定的基础。

图2 加重质Ⅱ中粗粒(>125 μm)磁铁矿粉质量分数为80%时沿流化床高的粒度分布Fig.2 Fluidized bed particle size distribution when coarse magnet(>125 μm)content of dense mediumⅡis 80%

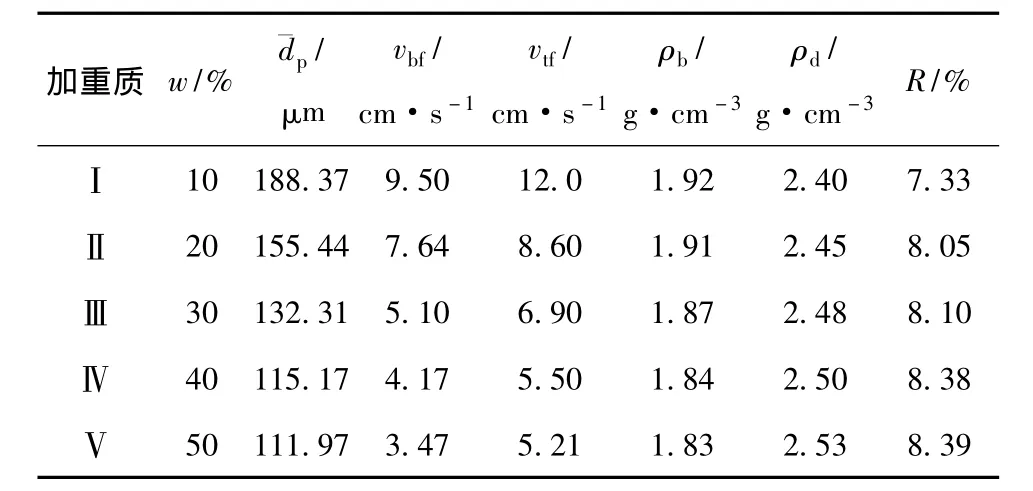

2.3 流化特性

图3是宽粒级加重质的床层密度分布与流化气速的关系曲线。文中对级配后多粒级加重质的主要流化特性参数进行研究,结果如表3所示,其中,vbf为开始流化速度,vtf为最终流化速度,ρb为床层密度,ρd为堆密度,R为床层膨胀率。

从图3、表3可以看出,随着流化气速的增加,各混合加重质的流化床层的平均密度逐渐增大,达到最大后,又随着气速的增大,逐渐下降,然后又逐渐趋于稳定。而且,随细颗粒添加比例的增加,颗粒

图3 宽粒级加重质的床层密度分布与流化气速的关系曲线Fig.3 Relationship between density distribution and gas velocity offluidization with multi-sizefraction dense medium

表3 多粒级加重质的主要流化特性参数Table 3 Main fluidization characteristic parameters of multi-size fraction dense medium

的平均粒径减小,起始流化速度降低,床层膨胀率也在降低,并在一定的流化气速范围内达到良好的流化状态。可见,若要得到均匀稳定的流化床以适合分选,加重质粒度必须控制在一定的范围内。从实验结果可得,以加重质A主导,添加加重质D的质量不宜超过50%,且30%为最佳。这是由于磁铁矿粉中含有适量的细颗粒时,细粒子能起到类似于润滑剂的作用,减少了非正常流化现象,床层的均匀性要比相同粒径的磁铁矿粉所形成的床层均匀性好。可见,较宽粒级组成的混合加重质作为分选介质,能够保证流化床层的均匀稳定,有助于改善流化质量,提高分选精度。

2.4 分选效果

为进一步验证多粒级分布加重质的流化床有助于改善分选效果,选取不同密度不同颜色的柱状示重块代替煤,利用上述加重质进行分选实验。

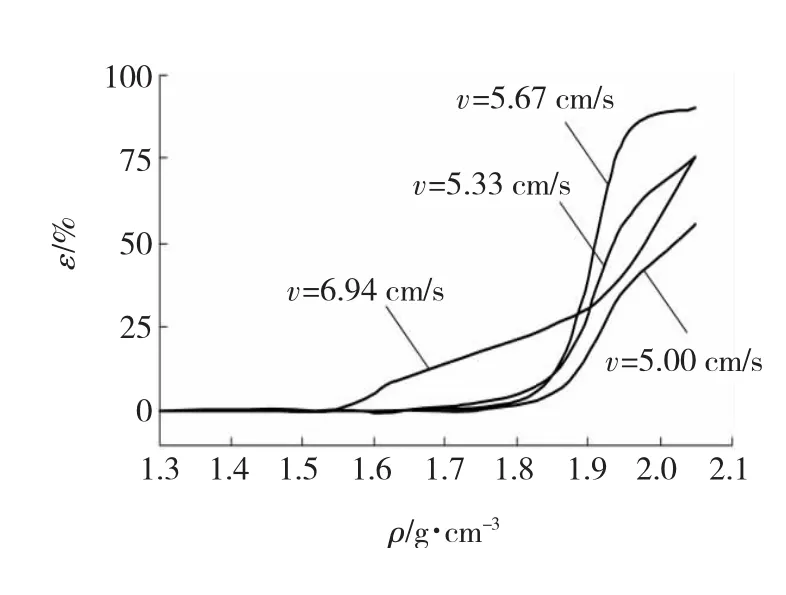

选取分配密度ρ50和可能偏差值Ep作为分选效果的评定指标。以分选密度为横坐标,沉物在本密度物中所占百分比(ε)为纵坐标绘制各层累积沉物分配曲线。为了增强不同条件下分选效果的可比性,将第一层中的示重块作为轻产物,其余两层作为重产物。图4是以第一层作为轻产物的沉物分配曲线。表4给出了各气速下沿床高各层产物的分选密度 ρ50和 Ep值。

图4 不同气速、时间条件下以第一层为轻产物的沉物分配曲线Fig.4 Distribution graph of taking first floor material as float with different gas velocity and different time

表4 不同气速下沿床高各层产物的分配密度ρ50和Ep值Table 4 Distribution density ρ50and Epvalues of each product along bed high with different gas velocity

由图4和表4可知,分选时间是影响分选效果的因素之一。各分选气速下,分选时间为60 s时,均无法计算Ep值,说明在较短的分选时间内分选效果不好,无法进行评价。这是由于分选时间太短,示重块来不及沉降所致。随着气速和分选时间的增加,Ep值相应地减小。在其他操作参数均不变的情况下,增加分选时间至90 s时,气速为5.00 cm/s的Ep值为0.080,气速为6.94 cm/s的 Ep值为0.090,气速为5.67 cm/s的Ep值为0.030,分选密度为1.92 cm/s,基本接近床层的密度,适合流化床分选。这是由于流化床在进行分选时,分选不仅要考虑操作气速,还必须考虑分选的时间,分选时间的长短决定错配效应。分选时间为90 s时,分选密度下降,可能偏差值Ep总体有所下降,床层密度基本稳定,适合分选,其效果最佳。将分选时间增至120 s,可观察到床层膨胀,流动性能较好,虽然此时的加重质颗粒的混合程度加强,但床层较不稳定,形成的床层密度较大,可能偏差值Ep也增大,无法保证分选效果。

图5给出了各气速条件下分选时间为90 s时的沉物分配曲线。

图5 各气速条件下分选90 s时的沉物分配曲线Fig.5 Distribution graph of fall out with separation time 90 s and different gas velocity

从图5可知,流化床在适合分选气速范围内分选效果最佳,即气速为5.67 cm/s时,Ep值为0.030,分选效果最好,可见,宽粒级分布加重质颗粒具有良好的流化特性和分选特性。

3 结论

(1)在一定粒度范围内,细粒级宽分布的颗粒有利于改善流化质量。随着细粒级质量分数的增加,混合加重质颗粒的完全流化速度降低,床层的膨胀率也降低。宽粒级分布加重质,随着气速的增大,沿床高的粒度组成没有发生任何变化,底部粗粒含量较低,混合程度趋于完全。混合后的加重质随着气速的增大不产生粒度离析,且沿床高的分布是均匀的。

(2)粒度不同的两种加重质配比,粗颗粒中细颗粒的质量分数不宜超过50%,且30%为最佳。

(3)较宽粒度范围的加重质具有良好的流化特性和分选特性,在适合分选气速范围内,床层稳定,能取得较好的分选效果。在气速为5.67 cm/s,分选时间为90 s时,流化床的分选精度较高,Ep值为0.030。

[1]CHEN QINGRU,WEI LUBIN.Development of coal dry beneficiation with air-dense medium fluidized bed in China[J].Chinese Particuology,2005,3(1):42.

[2]陈清如,陈 尉,杨玉芬.空气重介质流化床干法选煤技术发展现状与进展[J].煤炭科技,1999(1):4-6.

[3]杨子平.粒度分布对流化质量的影响[D].北京:中国科学院化工冶金研究院,1982.

[4]夏亚沈.颗粒粒度组成对流化质量的影响[D].北京:中国科学院化工冶金研究院,1982.

[5]KOICHILINYA,JOHN KEITH BEDDOW,GENJIJIMBO.Powder Technology[M].Washington:Hemishere Publishing,1984:54 -65.

[6]骆振福,赵跃民.流态化分选理论[M].北京:中国矿业大学出版社,2002:24-52.

[7]骆振福,陈清如.空气重介质流化床密度稳定性的研究[J].中国矿业大学学报,1992(3):77-85.

[8]丁淑芳.流化床内介质主要流化特性参数的研究[J].洁净煤技术,2008(1):17-19.

[9]丁淑芳,康文泽,韦鲁滨.加重质流化特性及其流化床分选效果[J].黑龙江科技学院学报,2010,20(4):228-291.

[10]周 涛,王兆霖,李洪钟.黏附性颗粒添加组分流态化进展[J].化工冶金,1998,19(2):186-192.