LED阵列工位实时数据显示系统的设计

2013-10-15胡易轩刘海波郭艳卫

胡易轩,刘海波,郭艳卫

(吉林大学 电子科学与工程学院,长春 130012)

0 引 言

随着工业自动化进程的发展,汽车在生产过程中,车辆的计量及个别计量修改等问题显得十分重要,这样便于车间现场工作人员及时了解相应数据,便于车间对生产计划的调整规划等。同时,该课题所应用到的可编程控制器PLC(Programmable Logic Controller)、电感式传感器、触摸控制屏、LED(Light Emithing Devices)显示屏和单片机等器件在工控中应用非常广泛。目前的研究主要集中在提高检测精度、优化软件系统、降低成本等方面。但实际应用中也存在如成本高、传感器易损坏、测量数据不准、不能实时控制调整等诸多问题。这也是传感器走向产业化所必须克服的问题,制造成本低廉、坚固耐用、不易损坏、测量结果稳定准确的传感器,是亟待解决的问题。

1 理论基础及研究

1.1 电感式传感器的工作原理及特点

电感式传感器是系统中用来监测工位的传感器,它是根据线圈自感或互感发生的变化实现某种测量的一种装置[1],通过高频交流电磁场为媒介,以无磨损或非接触的方式检测金属物体。电感式传感器由高频振荡电路、检波电路、放大电路、触发电路和输出电路等组成[2]。在传感器的检测面上,高频震荡器会产生一个交变的电磁场,磁场是由绕在线圈上的LC震荡电路产生的,金属物体靠近传感器的检测面时,产生的涡流效应会减弱或降低LC震荡电路的信号,传感器的放大电路可以感知这一变化,经功率电路输出[3]。

电感式传感器具有结构简单、可靠、寿命长、灵敏度高、分辨力高、精度高、性能稳定和重复性好等一系列优点,但同时也存在传感器本身的测量范围与灵敏度、线性度之间相互制约,传感器自身响应周期较大等缺点。

1.2 可编程控制器PLC的硬件结构和工作原理

PLC充分采用了大规模集成电路技术、微电子技术,迅速从早期的逻辑控制发展到进入位置控制、伺服控制和过程控制等领域。现在已经成为机电控制领域不可缺少的核心控制部件[4]。一般PLC是由中央处理单元、存储器、输入单元、输出单元、电源以及其他可选组件组成[5]。PLC的组成原理结构图如图1所示。CPU是PLC的核心部件和控制中心,与个人电脑中的中央处理单元CPU非常相似,都是由控制单元、运算单元和寄存单元组成的,这些单元电路都被集成在一块芯片上。存储器是具有记忆功能的半导体电路,包括系统存储器和用户存储器,主要用来存储系统程序、用户程序和数据程序等。PLC中的存储器包括只读存储器ROM、随机存储器RAM和可擦写的只读存储器EPROM[6]。不同的PLC型号,其内部存储器的大小也不一样,存储器是衡量PLC性能好坏的重要标准之一。

图1 PLC组成原理结构图

输入单元和输出单元也叫I/O单元,是工业生产现场设备与PLC相连的接口部件。输入部件可限制开关、按钮、继电器触点和传感器等,输出部件可选择指示灯、电磁阀、接触器和继电器等。

电源模块一般采用交流电源,内部把交流电转换为PLC内部所需的直流电,也可直接采用直流24 V电源,PLC的抗干扰能力较强,所以对工作电源稳定性要求并不高。

其他可选组件包括编程器、人机界面(HMI)、外存储器、通信接口、打印机、盒式磁带机和EPROM写入器等[7]。

可编程控制器采用循环扫描方式工作[8]。可归纳为以下5个过程:自诊断测试扫描过程、通信操作过程、用户程序扫描过程、读输入处理过程和写输出扫描过程。自诊断测试扫描过程主要完成自检、自诊断、检查CPU模块、复位监控定时器等工作。 通信操作过程只针对一些配有网络的PLC设备,用于PLC设备之间或PLC设备与其他设备之间的通信。针对用户程序的主要执行顺序是依次按照输入扫描、程序执行和输出扫描3个阶段进行。在输入扫描阶段,PLC按照顺序读取所有输入端口的信号,并将读取的信号存储到输入映像寄存器中。在程序执行阶段即用户程序扫描过程,按照先左后右、先上后下的顺序执行相应程序。在输出扫描过程,PLC把元素映像寄存器中所用到的映像寄存器的状态向输出锁存器传送[9,10],且在这一阶段,输出锁存器的状态保持不变。

1.3 LED显示屏的驱动显示原理

LED显示屏具有高亮度、宽色域和高可靠性等优点,已经广泛应用于图像显示的各个场所[11]。显示屏是由多块LED单元板按一定阵列方式组合而成,而LED单元板是由32块LED模组按照长宽比为2 ∶1组合和外围驱动电路组成,LED模组是由8×8个LED发光二级管组合而成[12]。

LED发光二极管实际上是个正向工作的PN结,PN结中掺杂的半导体材料不同,LED所发出光的颜色也不同。半导体材料的禁带宽度与该材料所发出光的波长之间的关系[13,14]为Eg=hν=1.24/λ。其工作原理:当正向电压加在PN结的两端时,载流子穿越空间电荷区,使载流子浓度超过热平衡值,形成过量载流子,过量载流子复合,能量以光子的形式释放出来,在光子的发射过程中,偏压的电能量得到光能量,这也被称为电致发光现象[15,16]。

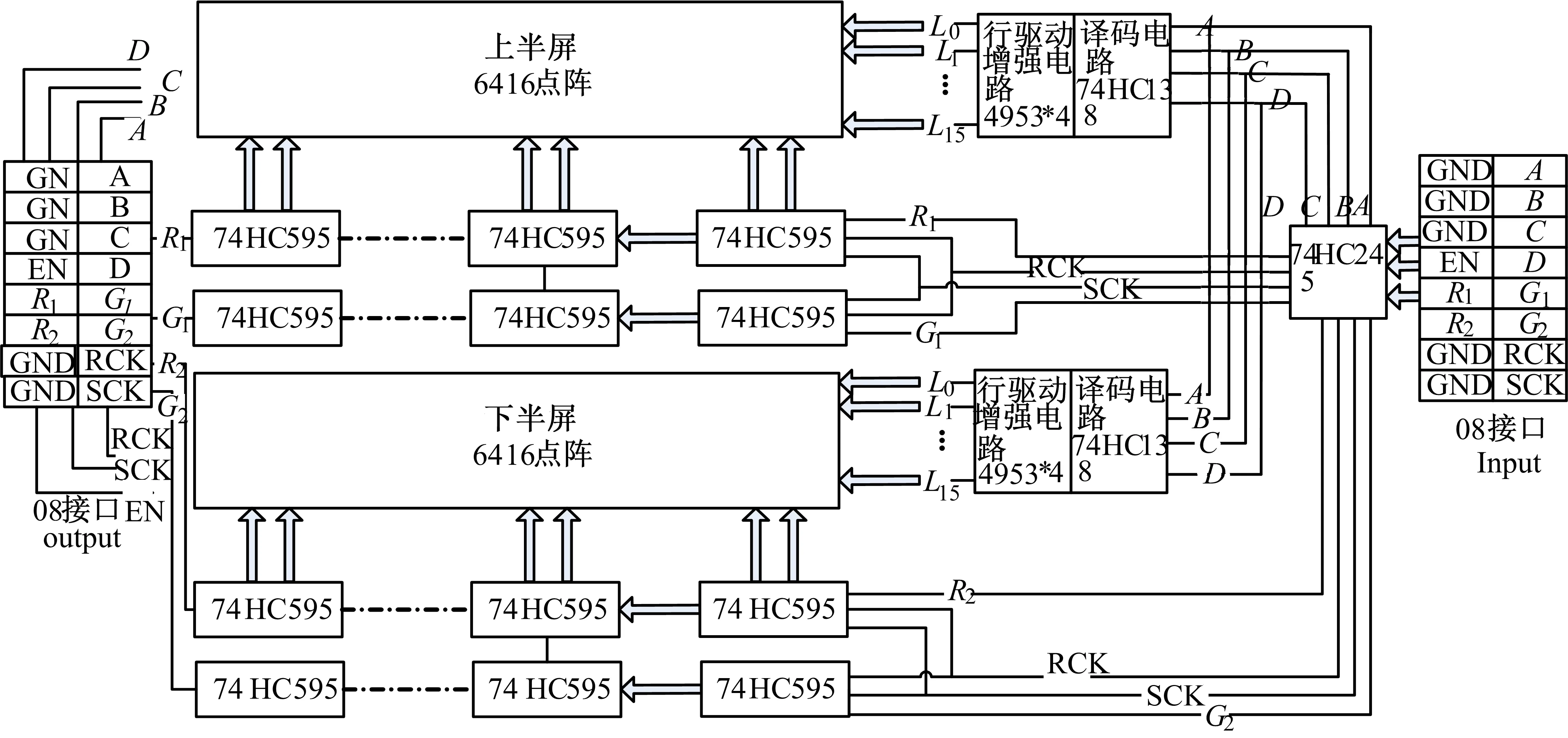

LED单元板主要由32块LED模组、32片74HC595、8片74HC4953、2片74HC138、2片74HC245组成[17]。LED单元板的电路结构示意图如图2所示。图2中接口数据线定义:A、B、C、D是行扫描信号线,4根信号线共同决定16行中的哪一行LED被点亮;R1、R2是LED单元板中红色发光二级管的列数据信号输入线;G1、G2是LED单元板中绿色发光二级管的列数据信号输入线; SCK是串行数据的移位信号控制端; RCK是数据锁存的信号控制端; EN是片选信号线。每块LED单元板之间都是通过图2中最左侧和最右侧的08接口(即16针插座),用数据线连接起来。

图2 LED单元板的电路结构示意图

LED单元板上的LED发光二级管数目较多,故采用扫描驱动方式。上/下半屏中的16行分别对应一个行扫描电路。各行的同名列共用一个列数据电路[18]。行扫描电路和列数据电路是LED单元板能否被点亮的关键电路。

行扫描电路是由2片74HC138译码器芯片和8片74HC4953行驱动管芯片组成,其中A、B、C、D对应16行LED共阳极端或共阴极端,这取决于LED单元板是共阳极还是共阴极。列数据电路由16片74HC595组成,74HC595是一款CMOS移位寄存器,输出端口为可控的三态输出,也能串行输出控制下一级级联芯片。电路中每8片74HC595芯片级联,驱动上半屏/下半屏中16行中对应64列数据。在74HC595芯片中,RCK引脚作为串行数据移位信号的控制端,SCK引脚作为输出锁存器的控制端,这样就把2×64=128位数据一次性输入到单红色LED单元板的相应移位寄存器上[19],SCK移位结束,RCK响应锁存信号。若A、B、C、D对应的行信号选通,相应的LED则被点亮。

2 电路设计

系统整体电路按照功能划分为检测、控制和显示3大模块。系统的整体电路框图如图3所示。

图3 整体电路框图

2.1 检测模块设计

该模块使用4个德国turck公司生产的NI50U-CK40-AP6X2-1141电感式传感器,被安装在生产车间工序入口处,左右两侧每侧前后放置各一个电感式传感器:两侧各有两个电感式传感器,应用的双通道“与”关系判据的模式,如果其中一侧某一个传感器失灵或坏掉,整套检测系统仍可继续使用; 前后放置两个电感式传感器,采用信号时序逻辑模式,目的在于保障检测到信号的准确,其实现过程如图4所示。

图4 传感器实现过程示意图

2.2 控制模块设计

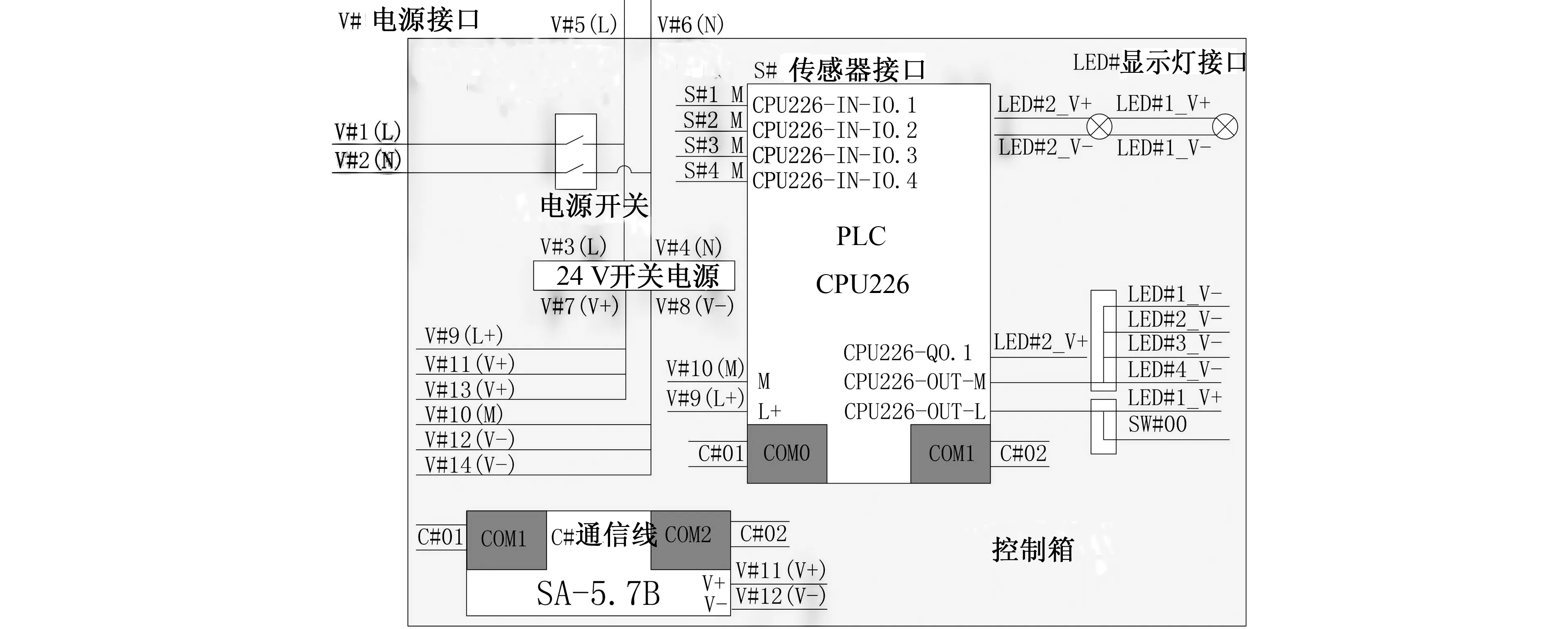

该模块主要包括电源开关、熔断器、开关电源、可编程控制器(PLC)、触摸控制屏、通信电缆、指示灯、转动开关和照明灯等器件。这些器件都放置在一个固定的控制箱体中。其中CPU226是西门子S7-200系列的PLC中的一款,CPU226上有两个串口用来通信,一个与SA-5.7B通信,另一个与LED显示屏的显卡控制电路上的单片机通信; SA-5.7B是深圳显控公司的5.7寸的触摸控制屏~220 V — +24 V开关电源主要用来供PLC和电感式传感器工作,~220 V — +5 V开关电源主要用来供给照明灯。此处的照明灯受箱体右下角的转动开关控制,若箱体关闭,则照明灯灭; 若箱体打开,则照明灯亮。这样便于维修调试箱体内的各个器件。控制模块的电气图如图5所示。

图5 控制模块的电气图

2.3 显示模块设计

该模块主要包括电源电路、复位电路、时钟电路、RS485转232通信电路、外扩数据存储器电路和驱动显示电路等。其中控制核心的部件是单片机,共2片,型号是STC12C5A40PWM,STC系列单片机开发采用RS232串口烧写程序,且稳定性好。

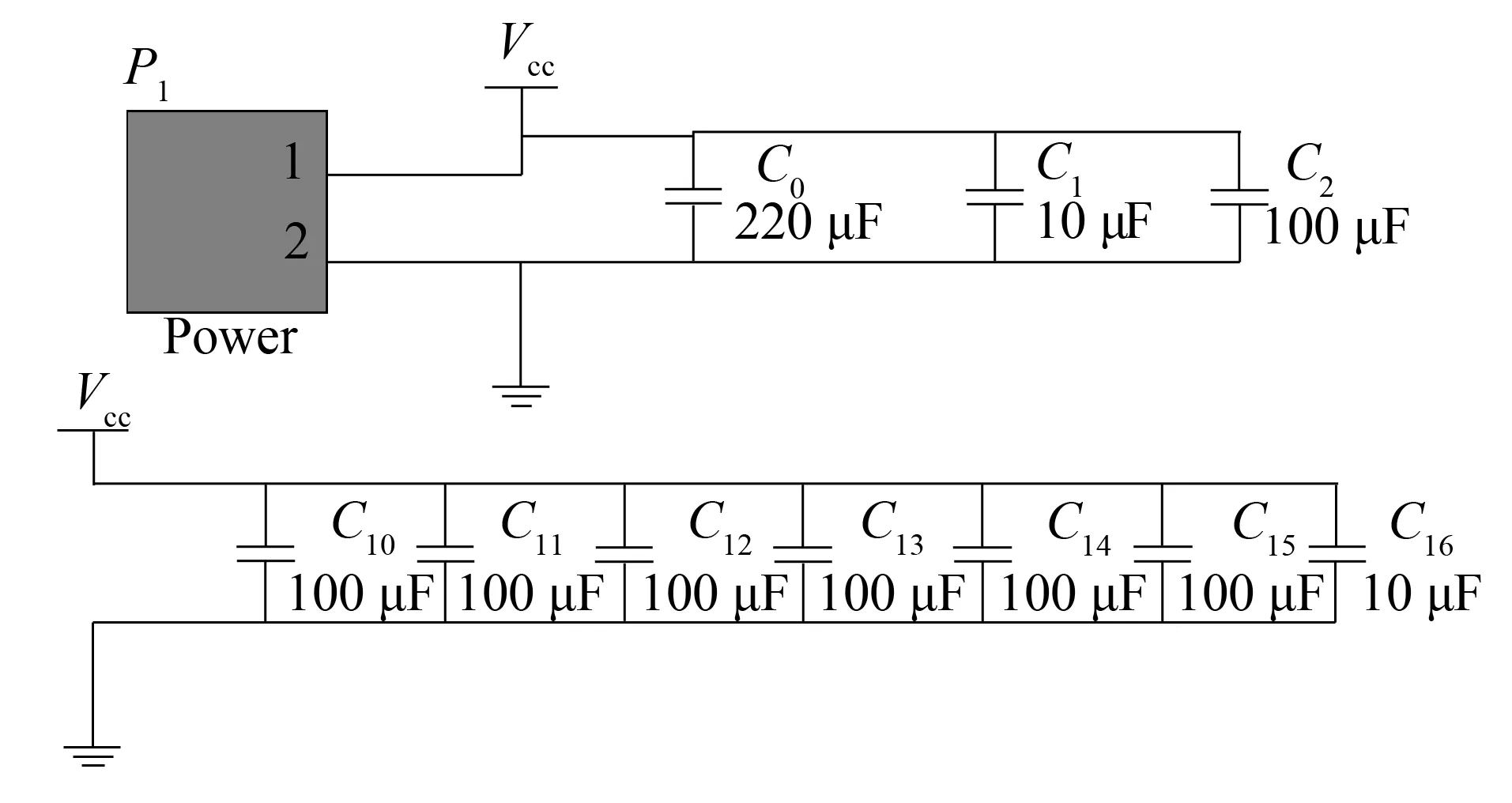

图6 电源电路

系统电源有两路电源,一路采用5 V供电,主要用5 V电源供单片机工作,在正常工作模式下,单片机的工作电流为几毫安,功率并不是很大,对电源的要求不高。如图6所示,只包括电源接口以及一些滤波电容,P1接口接的是~220V — +5 V开关电源的输出端,另一路采用的也是5 V供电,主要供3×3个LED单元板上的LED灯正常工作。由于9个LED单元板上共有18 432个发光二级管,所需的工作电流在45~50 A之间,故采用50 A、~220 V — +5 V的开关电源。

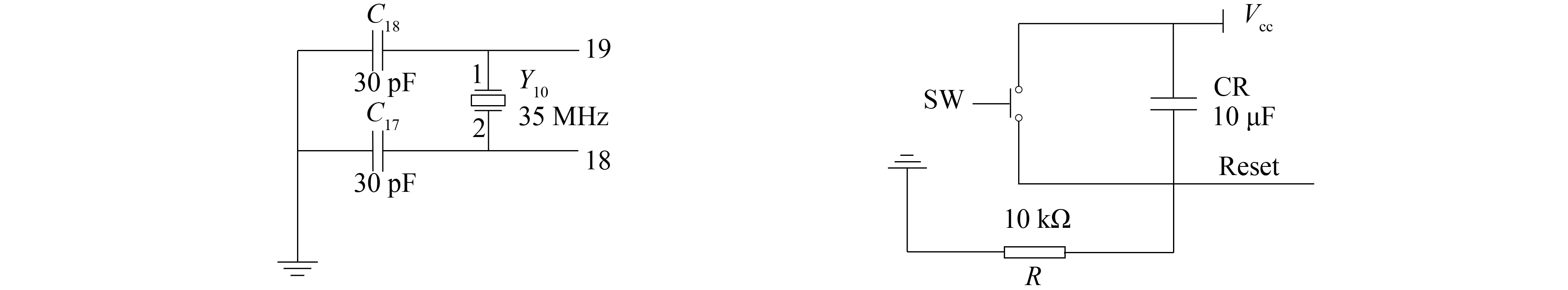

单片机运行所要求的时钟信号是由其时钟电路产生,单片机是以时钟周期为基本标准运行各个部件并实现各个功能。时钟信号的频率直接影响单片机的运行速度,时钟信号的质量也直接影响单片机系统运行的稳定性[20],一般时钟电路有两种方式:内部时钟方式和外部时钟方式。笔者采用内部时钟方式,使用35 MHz的晶振,其电路图如图7所示。

复位就是初始化单片机,一般给单片机的复位引脚加上几个机器周期的高电平信号,即可复位单片机,复位电路如图8所示。

图7 时钟电路 图8 复位电路

PLC的串口应用RS485协议,而单片机的串口应用RS232协议,但二者之间要进行数据通信才可以保证系统的完整性,所以需要用到RS485转RS232通信电路。该电路主要由DS75176芯片和电阻组成,DS75176芯片的功能是将RS485协议转为RS232协议。图9中有两片DS75176芯片,分别连接两个单片机,两块单片机不能同时接收串口发来的数据信号,只能交替接收串口发来的数据信号。

图9 RS485转232通信电路 图10 外扩数据存储器电路

外扩数据存储器电路由2片外扩存储器62256、74HC573锁存器及若干电线组成(见图10)。其中62256共有15根地址总线(A0~A14),其存储空间为215 bit,即32 kByte,用来存储所需要显示的汉字、英文以及数字的字模数据。STC单片机应用62256扩展外部数据存储器时,74HC573起到锁存数据的作用。P0口既作为地址低8位使用,也作为8位数据位使用,而P2口作为地址高8位使用。

驱动显示电路主要由2片74HC245芯片和4个16针插针接口组成,通过单片机读取外扩RAM存储器中的数据并送到LED单元板上。图10中74HC245是CMOS型三态缓冲门电路,起到功率放大信号的作用。P30、P31、P32、P33插针接口与LED单元板上的08接口相匹配连接。74HC245的连接电路如图11所示,08接口的连接电路如图12所示。

图11 74HC245的连接电路图 图12 08接口连接图

3 软件程序设计

系统软件部分主要分为两大部分:PLC控制程序、触摸控制屏程序和单片机通信及显示程序。PLC控制程序主要是检测信号和计数,并把相应的数据通过串口数据线发送给单片机; 触摸控制屏程序主要是应用现有的开发平台,把PLC的控制字、数据存储地址等关联到触摸控制屏上,便于对PLC的操作和对PLC内部数据的读取等; 单片机通信及显示程序主要是接收PLC发来的数据,并把相应的数据显示到LED显示屏上。

3.1 PLC控制程序

图13 PLC控制程序流程图

系统所用的PLC型号是西门子S7-200系列PLC中的CPU226,所对应的编程软件为西门子公司开发的STEP 7-Micro/WIN V4.0。

PLC有5种不同的编程方法:梯形图(Ladder Diagram)、语句表(Statement List)、功能块图(Function Block Diagram)、结构文本(Structured Text)和顺序功能图(Sequential Function Chart)。梯形图编程方法最简单最直观,类似于数字逻辑电路中的与非门逻辑电路,对开关量逻辑控制的工程比较适用,所以使用此方法编写PLC程序。

程序中可分为两大部分:主程序和倒班程序。主程序包括顺序执行发送数据模块程序、校验时间确定班次模块程序和检测信号模块程序。倒班程序中顺序执行记录数据程序,根据小时、班次(一天3班)、天这3个时间计量单位分别记录相应数据,图13中给出的是PLC控制程序流程图。

3.2 触摸屏控制程序

触摸控制屏使用深圳显控自动化技术公司的SA-5.7B,SamDraw3.3是SA系列触摸控制屏的界面开

图14 触摸屏控制界面截图

发软件,在SamDraw组态软件的开发界面和各个功能区域中,标题栏给出的是SamDraw的版本号; 菜单条指示SamDraw3.3的各项命令菜单,这些菜单都是下拉式菜单; 工具按钮给出一些命令的快捷方式按钮、显示文件、编辑、绘图等功能相应的按钮; 画面区域窗口是工程设计人员进行组态、编辑图形对象的窗口; 工程管理器是触摸屏的通讯连接、参数设置、画面管理、报警设置、配方设置、历史数据收集器设置的树形菜单; 信息输出窗口即工程设计人员进行组态编辑和编译时,输入、输出信息和错误提示等不同的信息提示; 状态栏指示当前组态状态,包括鼠标的坐标、控件类型、控件坐标、控件大小等。该界面编写比较简明,不在此处过多介绍,所以直接给出编写好的界面截图(见图14)。

3.3 单片机通信及显示程序

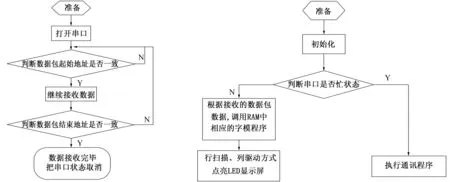

这部分程序通过两块单片机交互工作实现:一块负责通信数据的接收;另一块负责LED显示屏的驱动显示。两块单片机并不同时接收数据,以减少LED显示屏显示数据的响应时间。单片机通信程序主要包括RS232串口数据的接收和校验,显示程序主要包括数据存储和读取、驱动LED单元板电路显示数据。通信程序过程的流程图如图15所示,显示程序的流程图如图16所示。

图15 通信程序流程图 图16 显示程序流程图

4 结 语

通过理论基础的学习、硬件电路和软件程序的设计,成功地实现了预期的结果:电感式传感器能准确响应,并在PLC中记录数据,通过PPI协议数据线与触摸控制屏通信,使其实时显示相应的数据,包括每小时、每班次、每天的数据。PLC通过串口数据线把相应数据传送给单片机,单片机再把这些数据在LED显示屏上实时更新显示出来,同时,触摸控制屏能做到系统可开启关闭、有权限地修改数据等功能。采用双通道“与”关系判据和信号时序逻辑模式的检测方法新颖独特,有效地避免了意外情况导致的数据错误情况和系统部分功能失常等问题,提高了系统的稳定系数; 区别于通常的LED显示屏显示数据驱动方式,系统采用PLC与单片机串口通信,在LED显示屏和触摸控制屏上同时并实时显示所更新的数据信息。但电路设计过于繁琐,实时显示有一定延迟,有待进一步设计研究。

参考文献:

[1]钱显毅,唐国兴.传感器原理与检测技术[M].北京:机械工业出版社,2011:42-43.

QIAN Xian-yi,TANG Guo-xing.Sensor Principle and Testing Technology[M].Beijing:China Machine Press,2011:42-43.

[2]杜慧.浅谈检测技术中几种传感器[J].硅谷,2011(3):6-7.

DU Hui.Explain Several Sensors in the Detection Technology[J].Silicon Valley,2011(3):6-7.

[3]徐春妹.电感式传感器测试系统及其修正系数分析[J].淮海工学院学报:自然科学版,2010,19(4):23-25.

XU Chun-mei.Analysis to Inductive Sensor Testing Systemand Its Correction Coefficient[J].Journal of Huaihai Institute of Technology:Natural Science Edition,2010,19(4):23-25.

[4]崔雪峰.浅谈可编程控制器PLC与可编程计算机控制器PCC[J].民营科技,2012(3):100-101.

CUI Xue-feng.On the Programmable Logic Controller PLC Programmable Computer Controller PCC[J].Private Science and Technology,2012(3):100-101.

[5]武锋.可编程控制器PLC的基本原理及应用[J].电子世界,2002(11):32-40.

WU Feng.The Principle and Development of PLC[J].Electronics World,2002(11):32-40.

[6]胡宁.浅谈PLC在自动控制系统设计中的正确应用[J].中国科技博览,2009(19):36-42.

HU Ning.The Correct Application of the PLC in the Automatic Control System Design[J].China Science and Technology Expo,2009(19):36-42.

[7]刘星平.PLC原理及工程应用[M].北京:中国电力出版社,2010:9-12.

LIU Xing-ping.The Principle and Engineering Applications of PLC[M].Beijing:China Electric Power Press,2010:9-12.

[8]高强,马丁.西门子PLC200/300/400应用程序设计实例精讲[M].2版.北京:电子工业出版社,2009:10-12.

GAO Qiang,MA Ding.Beijing Application Design Elaborate Examples of PLC 200/300/400[M].2 nd ed.Beijing:Electron Industry Press,2009:10-12.

[9]杨长能,张兴毅.可编程序控制器PC基础及应用[M].重庆:重庆大学出社,1992.

YANG Chang-neng,ZHANG Xing-yi.Basis and Application of Programmable Logic Controller PC[M].Chongqing:Chongqing University Press,1992.

[10]ZHANG Jian-wen,XU Qiong,FENG Lin.Analysis and Research on the Working Way of PLC Controlling System[J].Journal of East China Geological Institute,2003,26(3):298-299.

[11]王家骅,李长健,牛文成.半导体器件物理[M].北京:科学出版社,1981.

WANG Jia-hua,LI Chang-jian,NIU Wen-cheng.Physics of Semiconductor Devices[M].Beijing:Science Press,1981.

[12]燕奇,宋占伟.基于LED光通信的传感数据自组织自恢复系统[J].吉林大学学报:信息科学版,2011,29(1):14-20.

YAN Qi,SONG Zhan-wei.Self-Organization and Self-Recovery System of Sensing Datas Based on LED Light Communication[J].Journal of Jilin University:Information Science Edition,2011,29(1):14-20.

[13]SHUR M.Physics of Semiconductor Devices[M].Englewood Cliffs,NJ:PrenticeHall,1990.

[14]赵梓权.基于视觉感受的LED显示屏系统精度分析[J].液晶与显示,2012,27(3):234-331.

ZHAO Xin-quan.Systemic Accuracy Analysis of LED Displays Based on Visual Perception[J].Chinese Journal of Liquid Crystals and Displays,2012,27(3):234-331.

[15]BERGH A,DEAN P.Light-Emitting Diodes[J].Proc IEEE,1972(60):156-160.

[16]孟庆巨,刘海波,孟庆辉.半导体器件物理[M].北京:科学出版社,2009:283-284.

MENG Qing-ju,LIU Hai-bo,MENG Qing-hui.Physics of Semiconductor Devices[M].Beijing:Science Press,2009:283-284.

[17]李昭静,韩超,郭雷岗.基于AT89S51单片机的LED点阵显示屏设计[J].电脑知识与技术,2011,7(11):2706-2707.

LI Zhao-jing,HAN Chao,GUO Lei-gang.Design of LED Dot Matrix Display Based on AT89S51 Microcontroller[J].Computer Knowledge and Technology,2011,7(11):2706-2707.

[18]田金云,张广超,孟艳霞,等.基于单片机的LED汉字点阵显示系统设计[J].工业控制计算机,2008(6):88-92.

TIAN Jin-yun,ZHANG Guang-chao,MENG Yan-xia,et al.Design of LED Chinese Character Dot Display System Based on Microcontroller[J].Industrial Control Computer,2008(6):88-92.

[19]靳栀,邬芝权,李骐,等.基于51系统单片机的LED显示屏开发技术[M].北京:北京航空航天大学出版社,2009:232-237.

JIN Zhi,WU Zhi-quan,LI Qi,et al.Development of Technology of LED Display Based on the 51 Microcontroller[M].Beijing:Beihang University Press,2009:232-237.

[20]张毅刚,彭喜元,姜守达,等.新编MCS-51单片机应用设计[M].哈尔滨:哈尔滨工业大学出版社,2003:8-10.

ZHANG Yi-gang,PENG Xi-yuan,JIANG Shou-da,et al.New MCS-51 Microcontroller Application Design[M].Harbin:Harbin Institute of Technology Press,2003:8-10.