安钢2800 mm中厚板机组提高成材率的实践

2013-10-13卢瑜玲程永固王景王冠

卢瑜玲 程永固 王景 王冠

(安阳钢铁股份有限公司)

0 前言

成材率的高低直接影响到企业的经济效益,对于年产100万吨的中厚板生产线,如成材率提高1%,每年即可多创效益1000万元以上。因此,提高成材率是钢铁工业节约原料和能源、降低生产成本、增强企业竞争力的重要措施之一。安钢2800 mm中板生产线2011年全年累计成材率为91.3%,与国内同类型企业相比,排名第8位,结合机组实际,认为成材率存在优化提高的空间。2012年,为了进一步挖掘安钢2800 mm中板机组的潜力,降低生产成本,提高经济效益,下面笔者就提高中板机组成材率技术攻关中各个工序实施及改进情况进行了介绍,为同类型机组提高成材率形成了良好的借鉴。

1 主要工艺设备及技术参数

安钢2800 mm中板生产线轧制设备为双机架四辊可逆式轧机,允许最大轧制力50000 kN,最大轧制力矩2×1720 kN·m,轧机刚度8360 kN/mm,轧制速度0~ ±(2.36 ~5.65)m/s,电动压下速度0 ~20/30(返回)mm/s,压下电机功率2×186 kW、转数435/1100 r.p.m。剪切钢板双边的设备为圆盘剪,剪切钢板规格(6~25)mm×(1600~2600)mm×(4000~21500)mm、最大强度极限800 N/mm2,剪切速度0.4 m/s~0.8 m/s,切边宽度小于75 mm,对中钢板最大重量 7.36 t。

2 成材率的影响因素分析

所谓成材率,其含义是指投入一定数量的原料(钢锭、连铸坯)所生产出合格钢材的多少[1]。就统计概念来讲,它是所获合格品量与所耗原料量的百分比。成材率的高低主要取决于生产中不合格品的控制,产生的轧制废品,以及氧化烧损、切损是影响成材率指标的主要因素。就安钢2800 mm生产线而言,废品率控制在0.02%以下,已处于较高水平;优化坯料设计,优化加热、轧制、剪切工艺,减少坯料的原始投入,降低烧损及切损,提高中厚板的负差贡献,应是提高成材率指标的主要途径。

2.1 坯料

坯料存在原始质量缺陷,定尺板坯料设计富余量过大,都会不利于成材率指标。该厂对一定时间段内板坯原料场地存放的坯料进行检查,发现存在缺陷的坯料比例为33.99%,其中渣瘤缺陷坯,占12.06%;毛刺缺陷坯占3.95%;切割断面不齐缺陷坯,占17.98%。坯料头尾缺陷的存在,原始缺陷遗传到成品钢板,造成精整被迫多切,定尺板轧成率受影响,同时也影响了成材率指标。

2.2 氧化烧损

板坯在炉时间过长,会增加氧化烧损,需要提高加热制度对现场操作的指导性;由于个别计划安排的不合理,坯料的规格不同,致使薄板坯在炉时间过长,增加了氧化烧损;双炉或三炉生产时,支数较多的炉批连续出钢,造成支数较少的批号在炉时间过长,增加了氧化烧损;煤气质量不稳定带来的温度波动,增加了氧化烧损。2011年该厂加热炉平均烧损率 1.0%,最高达到 1.2%。

2.3 厚度控制精度

由于粗轧机工作辊只有平辊、+0.20 mm两种辊型,精轧机有0.00 mm、+0.08 mm、+0.20 mm 三种辊型,当生产计划规格变化频繁时,双机架辊型的相互匹配直接影响到钢板的平直度及同板差。2011年对产品厚度抽查,中板产品的纵向同板差达到0.30 mm以内的抽查比例 64%,同批号异板差0.15 mm以上的抽查比例达47%。

2.4 剪切工序

中厚板轧制,头尾易发生舌头、鱼尾、结疤等缺陷,精整成品剪切主要是人工辨识切除头尾缺陷,有一定的随意性,切损现象偏高导致成材率偏低;此外,偶发镰刀弯板,也增加了圆盘剪切边的切损。

3 轧制过程的控制措施

针对影响成材率的主要影响因素,采取措施是:加强坯料质量的控制,优化坯料设计,降低对成材率指标的影响;优化辊型配置,降低厚度控制难度,提高负差对指标的贡献;优化加热工序装钢模式,降低氧化烧损;在剪切过程中,实施设备改进,优化操作过程,最终有效提升成材率。

3.1 优化坯料设计

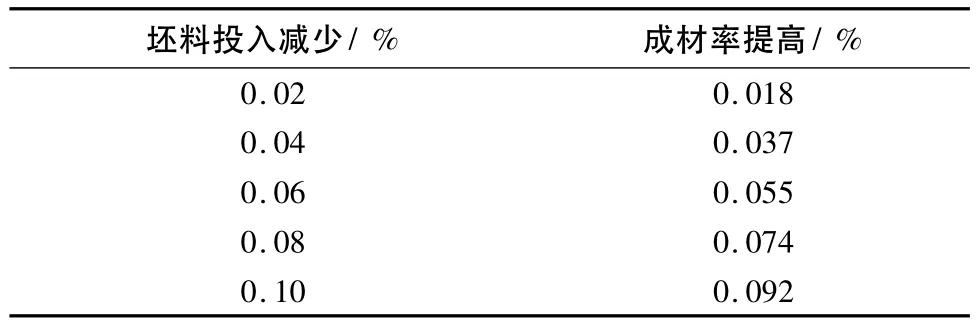

加强坯料质量检查,对坯料切割渣瘤、毛刺、坯料断面缺陷进行人工清理,防止坯料缺陷遗传到成品钢板上形成结疤缺陷造成的切损;提高坯料分切质量,断面减少切割错茬,有效的避免了成品斜尖、燕尾缺陷,为减少切头尾量创造了条件。进行人工清理边角缺陷,入炉前坯料质量缺陷比例控制在10%以下,在此基础上对部分板坯进行设计优化,使坯料选型更加精确合理,减少了坯料重量的原始投入,在兼顾轧成率的同时,提高了成材率(见表1)。减少不合格坯料,优化坯料设计,从源头上减少了坯料原因造成的金属损失。

表1 坯料优化对成材率的影响

3.2 降低氧化烧损

降低氧化烧损的措施主要是优化加热工艺。加热工艺对氧化烧损程度的决定因素包括板坯的加热温度和板坯的在炉时间。严格执行6道(4道)装钢生产模式,采用6道装钢的生产模式,既解决了从一座炉内连续出钢支数太多和炉头吸冷风等造成的温度波动,有效地解决了出钢过程中坯料温度波动的问题,提高了板坯的加热质量,有利于保持均衡生产[2]。同时,缩小加热炉工艺参数的控制范围,明确目标工艺参数,降低了板坯的在炉时间。工艺参数目标值为“工艺技术规程上限减25℃”,例如:低合金不含铌加热温度≥8 mm的现有加热工艺是1150℃ ~1250℃,细化为1225±25℃,提高加热工艺波动控制力度,杜绝了工艺大范围波动,提高了板坯加热质量,减少了待温、事故停车,避免了部分板坯被迫延长在炉时间的现象,降低了氧化烧损。

3.3 提高厚度控制精度

提高厚度控制精度,有利于实现负偏差轧制,它是提高中厚板成材率的一个有效途径。负偏差轧制是针对按理论重量交货的钢材品种,根据标准规定的尺寸允许偏差,在轧制中按负偏差允许值控制,使成品钢材的实际尺寸符合标准规定的要求,但又小于名义尺寸。采用有效的方法,在高精度的设备控制能力下,实现负偏差轧制是企业增加收益的好方法。负偏差也不是越大越好,必须与轧制的实际厚度精度控制水平相匹配,必须兼顾生产难度,如果为了获得较大的负偏差收益而超越用户要求,就会使不合格品量上升,给企业和用户造成不必要的损失。厚度控制精度越高,负偏差轧制的对成材率的贡献越大。

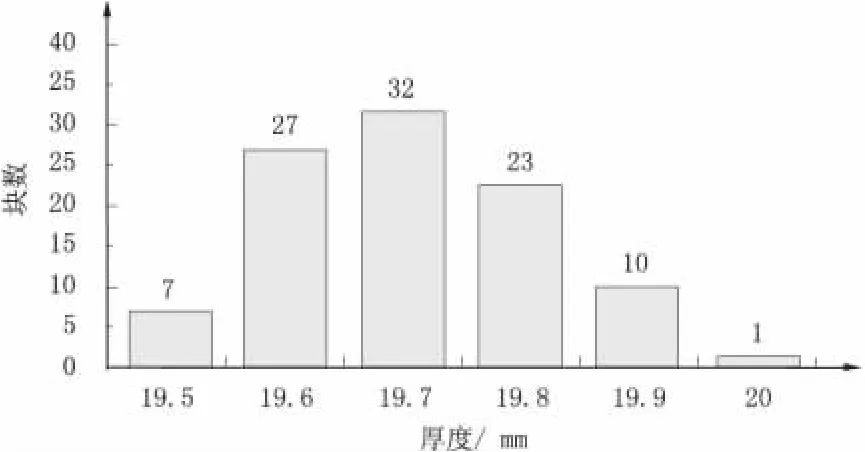

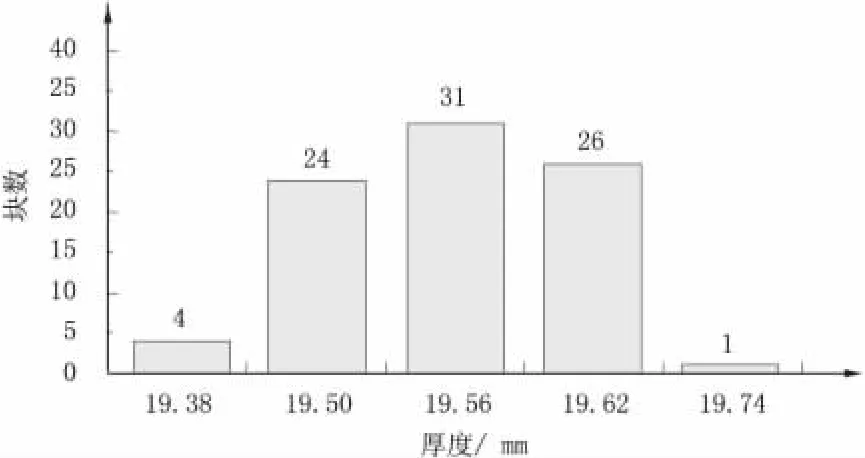

影响厚度控制精度的因素主要是轧制力的波动,轧件温度、宽度,轧辊热膨胀、磨损、偏心运转程度,轧机机架的刚性都会造成轧制力波动。由于不可避免存在的轧制力波动,人员对厚度变化的反应能力及调整水平不同,负差轧制的效果有时不理想。安钢2800 mm中板生产线精轧机有平辊、+0.08 mm、+0.20 mm三种辊型;粗轧机精度要求较低,兼顾磨辊、配辊原因,工作辊仅有平辊、+0.20 mm凸度两种辊型,经验发现,在支承辊使用中后期,由于双机架工作辊辊型匹配差异,成品最终厚度控制精度较差。因此,提高磨辊、配辊能力,匹配双机架工作辊辊型,从设备改进上减轻轧制力波动的影响,降低对操作人员苛刻的要求,可以降低钢板同板差、异板差,提高厚度高精度控制水平。经摸索,在粗轧机增加+0.08 mm凸度辊型,合理安排不同辊型工作辊的上机时间,在支承辊使用周期内,双机架辊型匹配关系更加趋于合理。优化辊型配置,提高了厚度控制精度,提高了负差对成材率的贡献。支承辊中后期,对比某班工作辊采用平辊和+0.08 mm辊辊型时轧制20 mm板的厚度控制情况,采用 +0.08 mm辊时目标厚度位置下移0.05 mm ~0.10 mm(如图1、图2 所示)。在增加采用+0.08 mm辊型后,加强生产计划与辊期的结合,负偏差效果明显,同板差、异板差控制水平均得到了提升,厚度合格率没有发生不利变化。

图1 支承辊中后期某班采用平辊厚度控制情况

图2 支承辊中后期某班采用+0.08 mm辊厚度控制情况

3.4 减少切损

有文献指出,切边量每减少10 mm对成材率的影响在0.4%左右;同样地,若减少20 mm,成材率可以提高近1%,潜力巨大[3]。减少切损最有效的方法是提高板型质量,降低切边放尺量、渐少头尾切除量。很多文献提出在轧制区域采用立辊技术、提高轧机推床能力等措施,提高中厚板板型质量,但在老机组引进新设备往往受设备费用或技术改造条件制约。依靠工艺优化改善板型,有一定的作用,但不能有效杜绝镰刀弯、斜尖、头部扇形等常见板型缺陷。

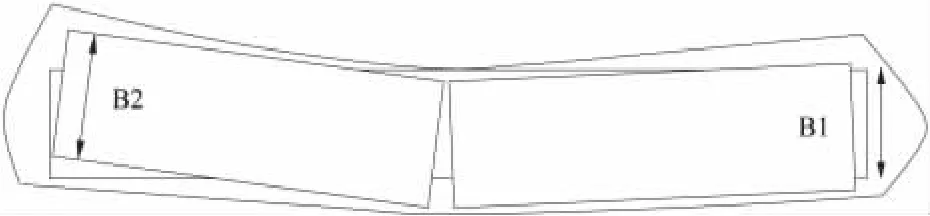

针对头尾缺陷存在结疤、夹杂等缺陷的倍尺定尺板,提高轧成率、成材率的关键是钢板头部的剪切,少切会引发缺陷回切改尺,多切会造成尾块子板长度不足定尺要求。安钢2800 mm机组在横剪剪前设计安装新长度标尺,使操作工对双倍尺钢板总长度一目了然,对头部进行精准剪切,一是切净头部缺陷,二是避免头部多切,保证尾块子板长度符合定尺要求,确保轧成率;在此基础上进行坯料投入的优化,为成材率的提高创造条件。针对镰刀弯板,一是灵活采用圆盘剪剪前二次对中技术[4],有效切边,避免遗留毛边回切宽度改尺损失成材率;二是充分发挥机组布置有分段剪的优势,针对镰刀弯较严重的钢板,合理进行先分段后剪切的工艺,有效保证钢板宽度(如图3所示),保证了成品钢板的最大矩形,提高了金属成材率。

图3 镰刀弯板先分段再切边的宽度变化(B2>B1)

4 效果

4.1 优化坯料设计

缺陷坯的比例由以前的30%左右下降到11%左右,进行坯料设计优化,对成材率的贡献约为0.05% ~0.09%。

4.2 优化加热工艺

实施分道装钢,缩小加热温度控制区间,有效实施均衡生产,烧损率2012年比2011年平均下降0.09%,提高成材率0.1个百分点左右。

4.3 提高厚度控制精度

提高厚度控制精度,同板差0.30 mm以内的比例由67%提高到81%,同批号异板差0.15 mm以上的比例由47%下降到31%。实施负差轧制,目标厚度实现下移0.05 mm~0.10 mm,提高了成材率,贡献约为0.28%。

4.4 减少切损

通过持续改进,平均切边量由原来的100 mm~110 mm降低到目前的90 mm~100 mm,减少了约5 mm~10 mm的切边损失,按成品平均宽度2200 mm计算,降低切边量对成材率的贡献为0.22%。

5 结论

通过降低加热炉氧化烧损、提高负偏差水平、优化坯料结构、降低金属切损,安钢2800 mm中厚板厂成材率明显提高,2012年综合成材率达到92.35%,比2011年提高1.05百分点,在全国同类型中厚板机组中处于先进水平。

[1] 康元秉,柳克勋.提高钢的成材率.北京:冶金工业出版社,1984:78-90.

[2] 王景,程永固,卢瑜玲.安钢提高厚板坯加热质量的实践.2011年中南·泛珠三角地区第七届轧钢学术交流会论文集,2011:95-97.

[3] 刘朋,刘纯.影响中厚板成材率因素的量化分析及对策.宽厚板,2005(5):32-34.

[4] 陈新旺,孙斌,冯翔宇.提高圆盘剪剪切作业率途径的探讨.河南冶金,2003(2):44-45.