螺纹钢空冷过程的温度场模拟

2013-10-13贺宙彪王晓燕

贺宙彪 王晓燕

(安阳钢铁股份有限公司)

0 前言

近年来,随着计算机运行速度的不断提高,有限元仿真技术在工程设计和分析中得到了越来越广泛的应用。如在热轧钢材轧后冷却过程中,采用有限元法模拟中厚板控冷过程的二维温度场[1]。

目前国内外对温度场的仿真建模分析大都采用ANSYS有限元分析软件,但是由于ANSYS中CFD的功能不够好,所以一般采用流场软件Fluent进行流体和固体的耦合传热分析。笔者利用Fluent软件对螺纹钢切分生产中,两根螺纹钢在冷床上空气冷却过程中的温度场进行了模拟计算,得到了其在空气冷却过程中温度场的变化规律,分析两根螺纹钢空冷产生翘曲现象的原因,并提出改进措施。

1 物理模型的建立

1.1 工况分析

冷床区是螺纹钢棒材冷却的主要场所,棒材在冷却过程中的所有变形均发生在冷床上。小规格棒材切分生产中,在冷床的同一个齿槽内有两根甚至两根以上螺纹钢棒材进行冷却,因不同根螺纹钢在齿条上位置不同,冷却条件不一样,冷却速率不一致,收缩量不同,冷却后的结果是多线螺纹钢相互扭曲,一根棒材向另一根棒材上面爬行,严重的地方两根棒材拧在了一起,成为了“麻花状”,形成弯曲废,制约了螺纹钢切分生产的产品质量和生产效益的发挥。

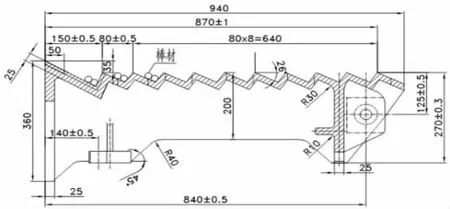

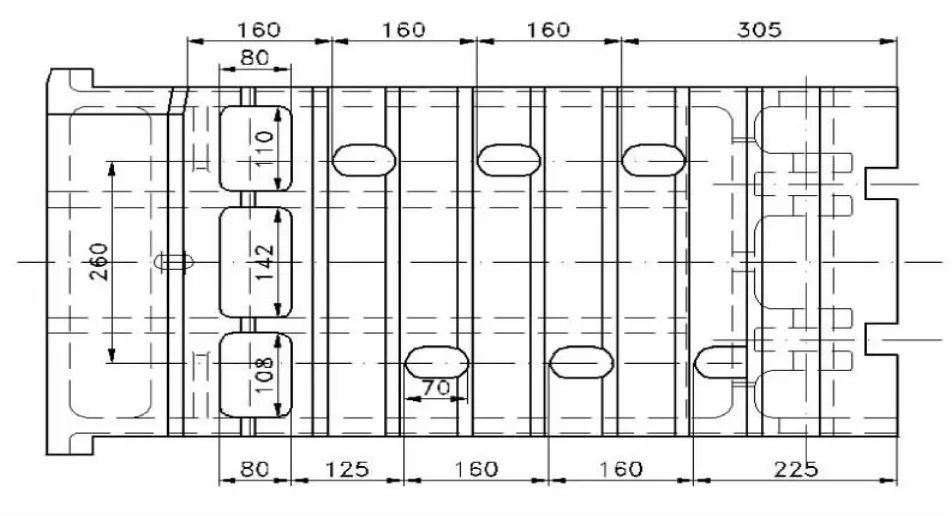

冷床结构为步进梁齿条冷床,由摔直板、动齿条、静齿条和对齐辊道等组成,长120 m,宽7.8 m,步进周期约为6 s,棒材在冷床上采用自然风冷却方式。螺纹钢两切分生产中,两根螺纹钢进入冷床时会落在同一个齿槽内,通过现场测试,螺纹钢在摔直板第一个齿槽内初冷时的温度范围为930℃ ~1080℃,平均约为1000℃。摔直板结构如图1所示,摔直板的齿距为80 mm,齿形角为26°,厚度为17 mm,材料为铸铁。本体上设有通风孔如图2所示。

由于同一棒材沿轴向温度差别不大,因此建立两线的横截面冷却模型,所仿真的温度场结果就能达到精度要求。

图1 摔直板结构剖面图

图2 摔直板通风孔分布图

1.2 Gambit模型处理

以Φ16 mm螺纹钢两线切分生产冷却时为例,用一个齿槽建立模型。为了模拟出通风孔的影响,在二维的模型中,在摔直板的板壁上,开设一系列的等效通风孔,孔径从0到15 mm,目的是通过比较几种等效通风孔下的温度场结果,选取出最接近现场的温度场作为结构分析的温度数据。在为模型划分网格时,棒材截面区域是我们关心的区域,其网格应划分致密,以便于得出精确的结果。对于空气区域,棒材附近的空气对棒材的散热有明显的影响,棒材截面的对流换热和热辐射都受这一区域空气的影响,所以棒材附近空气区域的网格也应划分的较为致密,至于其他空气区域的温度场不是本研究所关心的结果,所以在不影响计算精度的条件下应尽可能稀疏,以减少网格数目,提高运算速度,如图3所示。网格划分好后,可设置各边界条件的类型。

图3 Gambit模型网格图

1.3 Fluent求解器选择

本实验中,只建立了螺纹钢两线的截面进行温度场分析。由于对计算精度要求不是很高,可选择二维的单精度求解器。

螺纹钢的冷却是热传导、热对流、热辐射三种散热方式共同作用的结果。但本文中所研究的冷却时段是螺纹钢两线刚进入冷床的摔直板区域的时候,平均温度为1000℃。由于热传导与对流换热量只与两个物体热力学温度的一次方之差成正比,而辐射换热量是与两个物体热力学温度的四次方之差成正比,所以在温差大时,辐射换热量占有主要地位。因此在求解时必须加入辐射模型[2]。

在fluent热传导分析过程中主要用到的辐射模型有:Rosseland模型、P1模型、离散传播辐射模型(DTRM)、离散坐标DO模型。

介质的光学厚度aL是选择辐射模型的一个重要的参数。P-1模型最好用于光学厚度aL>1的场合,在光学厚度aL>3时,使用Rosseland模型。DTRM和DO模型对于任何的光学厚度均适用,但计算量大。当光学厚度aL<1时,只能使用DTRM和DO模型[3]。

本研究中空气的光学厚度aL=0.2,据此计算吸收系数a=2.5m-1,因此选用DTRM是最合适的。

2 仿真分析方案设计及计算

2.1 分析方案设计

在温度场仿真分析中使用了四种物理模型模拟实际工况,分别为通风孔为0 mm、5 mm、10 mm、15 mm,冷却时间为30 s,采用 DTRM模型进行计算。为了弄清棒材在冷却过程中是对流传热起主要作用还是辐射传热起主要作用,采用控制变量法,分别进行两组模拟计算:

1)辐射条件不变(棒材的辐射率1 W/(sr·m2)且保持不变),改变等效通风孔的大小,也就是改变对流传热的条件,进行仿真分析。

2)对流传热条件不变(等效通风孔固定为10 mm),不断改变棒材的辐射率,也就是改变辐射散热的条件,进行仿真分析。

最后将所得的结果与现场测温的结果相比较,选出吻合性好的结果,作为变形仿真的温度场数据。

2.2 分析方案计算

将Gambit建立的网格模型输出为*.msh文件,导入Fluent进行分析计算:

1)求解参数的设置。Solve→solution controls,设置Equations和Under-Relaxation Factors为默认值,Pressure为 Standard。

2)流场初始化。Solve→solution Initialization,设置compute form为inlet,温度设置为300 K。

3)计算时,激活残差曲线图。Solve→Residual Monitors,设置 iterations为 1000,选择 Plot,在计算时动态地显示计算残差。

4)开始迭代计算。Solve→Iterate,开始计算,设定迭代次数为100次,进行反复收敛。当求解器提示收敛以后,输出结果。

3 仿真结果及其分析

3.1 定辐射率变通风孔仿真结果

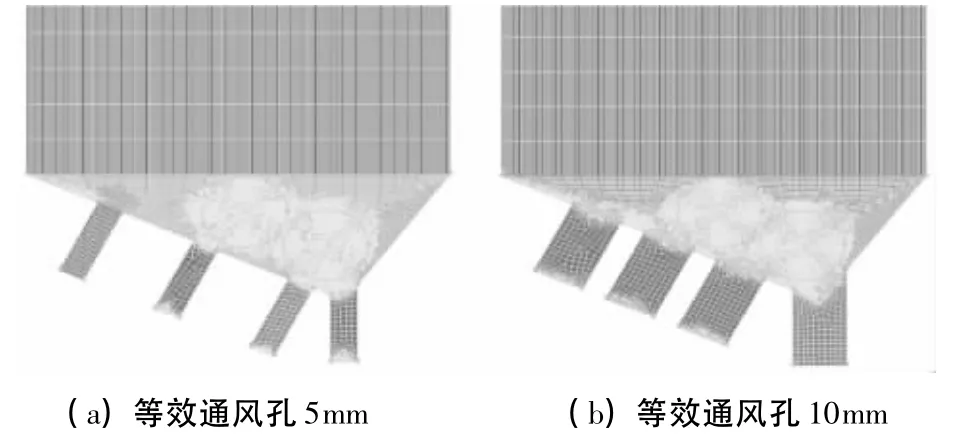

辐射条件不变,改变等效通风孔的大小,选取了通风孔径为0 mm、5 mm、10 mm、15 mm四种情况进行分析,冷却时间为30 s。结果如图4所示。

图4 不同通风孔径下的冷却情况

3.2 定通风孔变辐射率仿真结果

通风孔大小不变(选取的模型通风孔径为10 mm),选取了辐射率为 0.2、0.5、0.8、1 四种情况进行分析,冷却时间为30 s。结果如图5所示。

图5 不同辐射率下的冷却情况

3.3 数据统计

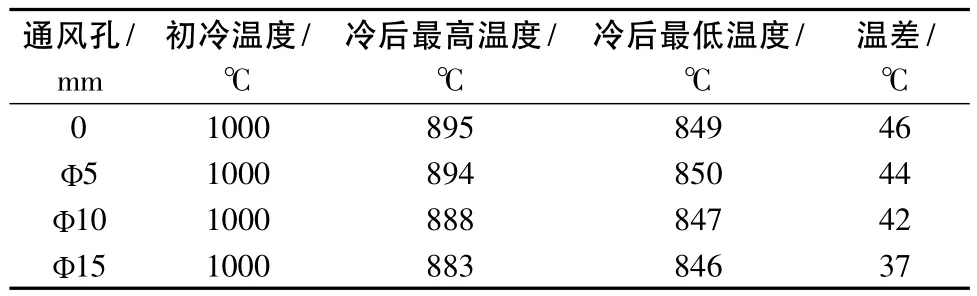

从仿真结果中提取温度数据统计见表1,表2,模型冷却时间均为30 s。

表1 定辐射率变通风孔模型温度统计

表2 定通风孔变辐射率模型温度统计

3.4 仿真结果分析

1)在辐射条件不变的情况下,增大通风孔,改善对流换热的条件,对棒材的冷却效果并没有太大的影响,等效通风孔每增大5 mm,冷后棒材的最高温度降低不超过6℃,而冷后棒材的最低温度基本上不变,说明热对流不是棒材主要的散热方式。

2)在对流换热条件不变的情况下,在仿真中人为地减小棒材的辐射率,发现对冷却结果影响很大。冷后的最高温度相差达到67℃。棒材辐射率的改变,严重地影响到最后的冷却结果。

3)棒材在冷却过程中,虽然存在热对流与热辐射两种散热方式,但是其主导作用的却是热辐射。

4)等效通风孔为10 mm,棒材辐射率取为1时所得的结果,冷后棒材最高温度与最低温度差为42℃,棒材的冷却速率在3.7℃/s~5.1℃/s,与现场测温所得温差40℃和冷却速率4.5℃/s吻合良好。

4 改进方案的提出

4.1 改进方案

从分析结果可以看出,在棒材的冷却初期,热辐射是主要的散热方式。由于两根棒材沿长度方向有接触,因此在接触地方形成一个局部高温,使得棒材沿圆周方向,形成了不均匀的温度场。

棒材截面温度场分布不均,导致螺纹钢在冷却时不同部位的收缩程度不一样,是螺纹钢空冷翘曲的原因,同时两根螺纹钢表面横肋间的相互咬合,会加剧棒材的翘曲。

因此,可以采用平底齿槽结构,通过改变两棒材在空间的相对位置,一方面使两棒材间的温度场分布相似,另一方面是减小两棒材接触面上的法向压力,减轻横肋的咬合作用,从而降低棒材的翘曲现象。

4.2 模型分析

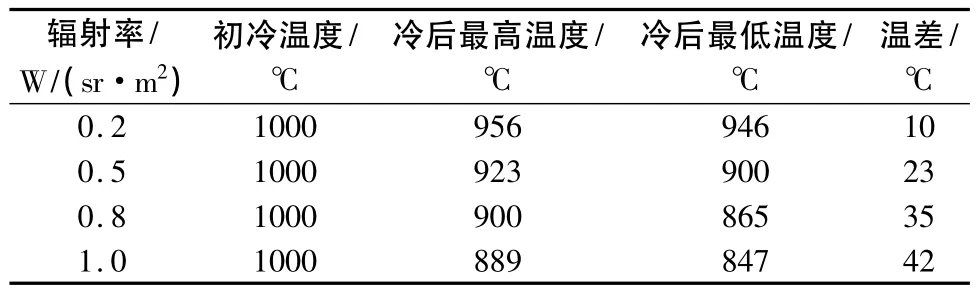

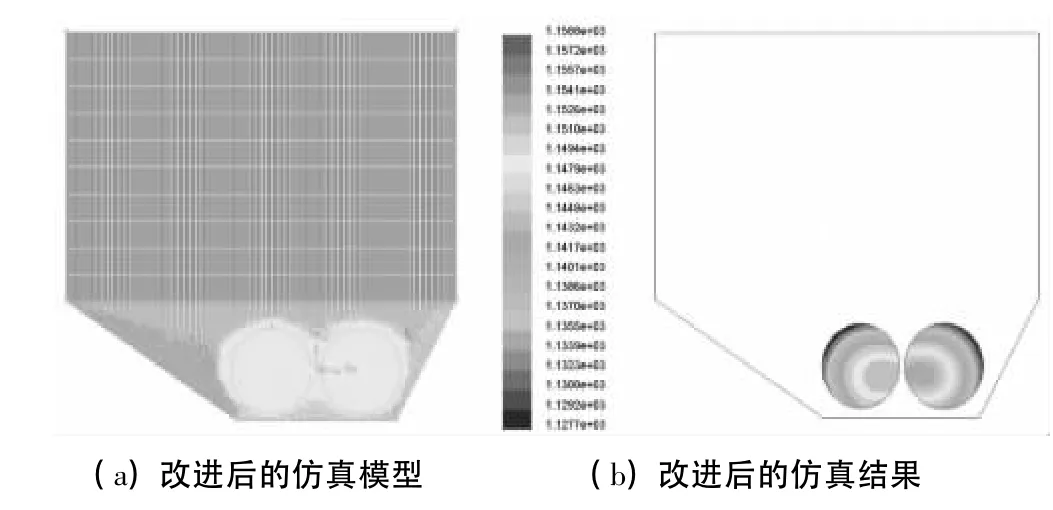

为验证齿槽改成平底的效果,重新建立一个棒材模型,按照将齿槽底改成平底,距齿顶高为15 mm,其余计算参数不变,进行分析(如图6所示)。

由图6可以看出:①虽然温度场沿棒材横截面分布不均的现象依然存在,但是温度场变化梯度降低,单根棒材上的最高温与最低温差,一根棒材为24.25℃,另一根为26.18℃;②两根棒材上的温度场分布情况相似,等温线的分布基本上对称。如果两根棒材均向高温侧弯曲,则变形会相互受限制,两根棒材相互制约,減小变形趋势。

图6 改进后的仿真模型及仿真结果

5 改进方案的实施及效果

5.1 方案实施

通过以上分析,将动静齿条齿槽形都改成平底,可有效地解决螺纹钢冷却过程中产生的翘曲问题。但是由于棒材生产机组的产品规格还包括Φ14 mm~Φ28 mm圆钢,单根圆钢产品落在平底齿槽内,冷却时沿齿长方向不受控制,不利于矫直。因此在实际生产中,只将动齿条改成平底齿槽。生产现场采用在动齿条侧面贴平板的方法,来达到平底的效果。

5.2 效果验证

改进方案实施后,有效地治理了螺纹钢切分生产时的弯曲度超差问题。抽样检查10次,Φ16 mm螺纹钢两切分的成品棒材弯曲度结果见表3,改造后合格率由70%提高到100%。确保螺纹钢的弯曲度在国家规定范围内(按企业内部标准规定:每米弯曲度在≤4 mm,总弯曲度不超过钢材总长度的0.4%),提高了产品质量,提高了产品定尺率和成材率。

表3 改进前后棒材每米弯曲度对比 mm/m

6 结论

1)通过利用FLuent软件对螺纹钢空冷过程温度场进行解析,DTRM辐射模型所得模拟结果能正确反映出螺纹钢空冷时的冷却规律。在棒材的冷却初期,热辐射是主要的散热方式,对流散热对棒材的冷却影响较小。

2)螺纹钢空冷翘曲是由横截面上温度场分布不均和螺纹钢横肋相互咬合共同作用的结果。

3)通过采用平底齿槽结构,改变了棒材的在空间的相对位置,可以使两棒材间的温度场分布相似,同时减小了棒材接触面上的法向压力,减轻横肋的咬合作用,从而有效地降低了棒材的翘曲现象。

[1] 王宝同,王邦文,贾爱红,等.中厚板控冷过程三维温度场的数值模拟[J].冶金设备,2005(6):10-13.

[2] 曹林瑞.热轧生产新工艺技术与生产设备操作实用手册[M].北京:中国科技文化出版社,2006:1290-1291.

[3] 温正,石良辰,任毅如.FLUENT流体计算应用教程[M].北京:清华大学出版社,2009:80-85.