基于多源异构信息融合的采摘机械臂驱动控制研究

2024-05-11宋秦中胡华亮

摘要:[目的]为了准确感知采摘机械臂的作业信息,提高驱动控制精度,需要对多自由度采摘机械臂的驱动控制模块进行优化设计。[方法]本研究将采摘机械臂各关节自由度、运动学以及动力学原理融合到设备结构中,完成了多自由度采摘机械臂等效模型的构建。基于构建的等效模型,确定多源传感器设备的安装位置,利用内部安装的传感器设备对机械臂的实时运行信息进行采集,获取位姿信息。同时,根据传感器的空间位置及其相互之间的作用进行信息分群,得出信息级融合结果,以此作为特征级信息融合结果的输入值,提取多源异构信息特征,并通过特征匹配完成融合操作,由此得出任意时刻采摘机械臂运行参数的检测结果。[结果]结合给定的采摘任务,计算采摘机械臂所需的驱动动力以及位姿数据,通过与当前数据的比对确定驱动控制量,利用装设的驱动控制器生成可执行的控制指令,完成驱动控制。与2 种对照方法进行的对比试验显示,基于多源异构信息融合的驱动控制方法采摘机械臂的位置控制误差降低约25 mm,姿态角与驱动力控制误差分别降低了0. 22°和6. 32 mm,得出的控制数据更精准。[结论]由于多源异构信息融合技术能够发挥多种数据的优势,获取到更全面、更准确的位姿信息和控制数据,能够实现对目标果实的精准采摘,从而降低了采摘工作对果实的伤害,具有明显的对比优势和应用价值。

关键词:多源异构信息融合; 多自由度采摘机械臂; 位姿数据; 驱动控制; 控制精度

中图分类号:S225;TP241 文献标识码:A 文章编号:1671-8151(2024)01-0111-09

采摘工作具有空间运动的自由度大、作业速度快、采摘精度要求高等特点,为了降低人工采摘的难度与工作量,机械作业中多采用多自由度采摘机械臂。采摘机械臂是一种融合机械、电子、控制等多学科技术的新器械,是农业现代化发展过程中重要的标志性产物。其能够在室外环境下,模拟人类采摘动作,机械臂自由度越高,采摘作业的灵活程度也越高,控制工作难度亦越大。多自由度采摘机械臂能根据执行任务和当前运行状态,确定机械臂所需的动力值,通过驱动控制指令完成相应的采摘任务。因此,驱动控制方法显得尤为重要。当前较为成熟的机械臂驱动控制方法包括:粒子群、时延估计、自适应模糊滑模控制和DDPG-PID 等[1-3],然而上述控制方法在实际运行过程中存在动力不足、控制误差大等问题,究其原因是机械臂内部的信息系统无法对多源异构信息进行处理,致使机械臂在执行采摘任务过程中,无法准确获取实时位姿数据及周围环境信息。

为此,引入多源异构信息融合技术,将各种不同类型和结构的数据信息进行融合,在保证数据准确性的前提下,丰富信息内容,提高控制的精度。即采取网络信息体系中的信息融合方式,将网络环境中的多源信息进行融合,得出反映同一事物更为完整的数据信息[4-9]。将该理论应用到多自由度采摘机械臂驱动控制器的优化设计工作中,用以提升采摘机械臂的驱动控制效果。

1 多自由度采摘机械臂建模分析

将多源传感器设备安装在机械臂上,通过实时数据采集与多源异构信息融合,确定任意时刻机械臂中各个组成元件的位置和姿态角。

1. 1 等效模型

多自由度采摘机械臂采用关节式结构,由底座、关节、连杆和电柜等部分组成,如图1 所示。其中,底座是用来固定机械臂的基座,关节和连杆是用来执行采摘任务的操作元件,而电柜中包含电源、开关等元件。各个关节之间由连杆连接,采摘执行终端元件上有2 个自由度,允许自由开合,机械臂上的所有关节都具有至少2 个自由度,能够执行旋转和摆动任务。根据多自由度采摘机械臂组成结构,考虑各个元件之间的连接方式,构建相应的结构模型。

多自由度采摘机械臂中任意2 个关节之间存在如下关系:

式中H1 和H2 分别为2 关节的高度参数(mm),L1为2 关节之间连杆的长度值(mm),d 为关节到连杆中心线的垂直距离(mm),θ1 和θ2 对应的是2 关节姿态角(°)[2-5]。同理可以得出采摘机械臂上任意2 个关节的运动学模型构建结果。

另外,多自由度采摘机械臂动力学模型的构建结果可以量化表示为:

式中G、Ji 和Ci 分别为重力力矩(N·m)向量、惯性量阵和哥氏及离心力矩(N·m)向量,公式2 的计算结果TF 为机械臂控制力矩(N·m)向量。最终将采摘机械臂各关节自由度、运动学以及动力学原理融合到设备结构中,构建了采摘机械臂的等效模型。

1. 2 实时位姿

根据多自由度采摘机械臂等效模型的构建结果,确定多源传感器设备的安装位置,具体安装位置包括机械臂上的各个关节位置以及机械臂的执行终端位置,安装的传感器类型包括位置传感器、姿态角传感器、速度传感器以及电流传感器等,利用多自由度采摘机械臂内部安装的传感器设备,对机械的实时运行信息进行采集[6-8]。利用信息融合技术对将实时采集的多源异构信息进行处理,具体的处理过程如图2 所示。

从图2 可以看出,多源异构信息融合技术分别从信息级、特征级和决策级3 个方面进行融合处理,从分布在不同位置的传感器获取的传感器元信息经过信息获取之后进入信息级信息融合阶段,该阶段的主要工作内容包括2 个方面:信息预处理和信息分群。多源异构初始信息的预处理过程可以量化表示为:

式中,xmax 和xmin 分别为初始采集多源异构信息中的最大值和最小值(mm),x (i) 为第i 个信息采集结果(mm),xg (i) 为信息归一化的处理结果(mm),通过归一化处理解决信息之间的异构问题。另外x ( j - 1) 和x ( j + 1) 为缺失信息x ( j) 的前后相邻信息,xcompensate ( j) 为缺失信息的补偿结果(mm)。在此基础上,根据传感器的空间位置及其相互之间的作用进行信息分群,得出信息级融合结果,并以此作为特征级信息融合结果的输入值[10-13]。特征级信息融合的主要原理是提取多源异构信息特征,通过特征匹配完成融合操作。多源异构信息部分特征的提取结果如下:

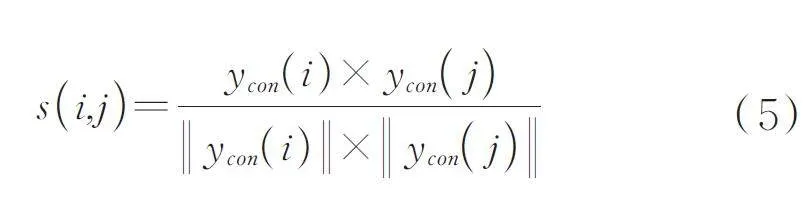

式中Nisomerism 为融合处理的多源异构信息量,σ、xˉ 和χ 对应的是均值(mm)、绝对平均值(mm)和方根幅值(mm),最终提取特征ψj、ψmargin 和ψq 和为均方根值(mm)、裕度因子和峭度。同理可以得出多源异构信息其它特征向量的提取结果,并将任意信息i的综合特征向量标记为ψcon (i)。依照特征向量的提取结果,利用如下公式对提取特征进行匹配:

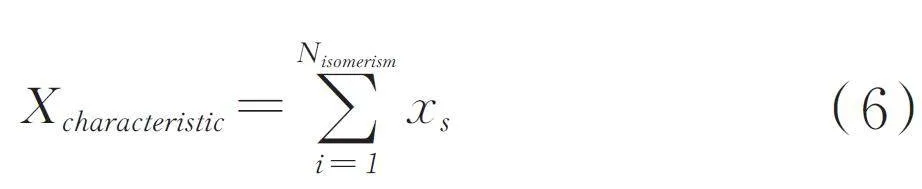

若计算结果的匹配度s (i,j ) 高于匹配阈值,则执行特征级融合处理,否则执行下一组信息特征匹配工作。将满足匹配要求的信息代入到如下公式中,得出特征级多源异构信息的融合结果:

式中xs 为满足特征匹配要求的多源异构信息。最终进入决策级信息融合阶段,该阶段可以从特征级数据融合阶段接收到态势报告,利用全局状态本体描述对态势进行评价,根据态势评价的结果,实现对信息的决策融合。根据多自由度采摘机械臂实时运行数据的多源异构信息融合处理,实现对当前机械运动参数的量化描述,描述结果为:

式中W0 和Wt 分别为采摘机械臂的初始位姿和变换结果,AY 和Aθ 对应的是机械臂的移动矩阵和旋转矩阵,I 为机械臂臂通过电流(A),nextremely 为极对数,Ie 和φ 对应的额定供电电流(A)和磁通量(Wb)。按照上述流程可以得出任意时刻采摘机械臂运行参数的检测结果,并对机械臂位姿信息进行实时更新。

2 多自由度采摘机械臂驱动控制

计算完成采摘任务所需的驱动动力以及采摘机械臂的位姿数据,生成并执行控制指令,完成驱动控制任务。

2. 1 驱动力控制量

采摘机械臂的采摘过程可以分为3 个环节,分别为操作终端移动至采摘位置、采摘和采摘果实的回收,采摘环节机械臂的受力情况如图3 所示。

同理可得移动环节与回收环节机械各个组成元件的受力情况。以采摘环节为例,机械臂进行采摘时所施加的驱动力应是施加在操作终端上的力以及摩擦力的和,目标驱动力的计算公式如下:

式中nContact 为机械臂操作终端与采摘果实之间的接触点数量,fi 和ftran 分别表示接触点位置上操作端与果实之间的摩擦力以及机械内部的传动摩擦力(N),fpressure 表示末端执行器对采摘果实施加的压力(N),mfruit 为采摘果实重量(kg),g 和ϑ 分别为重力加速度(m·s-2)和机械采摘角度(°)[14-17]。按照上述方式可以得出机械臂在采摘过程中各个环节所需的实际驱动力,计算结果即为驱动力控制量。

2. 2 位姿控制量

以机械臂定位到的采摘果实位置作为控制目标,结合当前位姿信息的获取结果,利用公式9 得出机械位姿的控制量。

式中( xt,yt,zt ) 和( xtarget,ytarget,ztarget ) 分别为当前机械位置和控制目标位置,θt 和θtarget 对应的是当前和控制目标姿态角(°)。根据公式9 的计算结果,若控制量计算结果为负值,则控制方向为当前移动方向的反方向,否则与当前移动方向一致。

2. 3 驱动控制器

多自由度采摘机械臂采用电机驱动方式,因此控制器生成的控制指令主要作用在驱动电机上。装设的采摘机械臂驱动控制器工作原理如图4 所示。

为保证机械臂的采摘效率,在驱动电机的型号选择中选择的是带螺杆的步进电机。控制采摘机器移动方向的旋转轴通过无刷直流电动机与减速器共同组成了主体构成,无刷直流电动机与减速器的减速比率约为1∶50。在采摘机械臂作业过程中,运动方面主要对定位和速度进行控制,内部数据则主要对流经的电流进行控制[12-15]。工作过程中,经过采摘机械臂的电流波形主要为正弦电流,此时为了对机械臂进行控制,需要将电流状态上传。此过程中,为确保电流波形不发生畸变,一般会装设PWM 逆变器作为中转,与机械臂内部电流传感器之间进行数据交互,永磁同步电动机在工作过程中,不断的向PWM 逆变器发出信号,并接收到来自采摘机械臂内部传感器的指令反馈。

2. 4 驱动控制

在装设的机械臂驱动控制器的支持下,通过驱动电机PWM 调速实现对多自由度采摘机械臂的驱动控制。采摘机械臂的驱动控制原理是根据控制量计算结果确定对应的驱动脉冲量,并将驱动脉冲作用在各个关节位置上。PWM 技术用于无刷电动机,它是一种具有一定振幅和可调节的工作周期的脉冲,通过对功率管的开关进行控制。最终通过生成驱动控制指令的执行,实现多自由度采摘机械臂的驱动控制。

3 测试试验分析

为测试优化设计多源异构信息融合的多自由度采摘机械臂驱动控制方法的控制效果,采用白盒测试的方式设计测试实验,即在确定控制目标的情况下,利用驱动控制方法执行控制任务,观察采摘机械臂样机的驱动力、位姿是否与控制目标一致,从而验证优化设计方法的驱动控制效果。为了体现出优化设计方法在控制效果方面的优势,设置2 个传统驱动控制方法作为实验对比。

3. 1 样机

此次实验选择4 自由度的采摘机械臂作为驱动控制对象,可承载1 kg 以内果实,样机底盘直径和高度分别为200 mm 和50 mm,工作电压为6 V,机械臂的操作长度为400 mm。采摘机械臂内置电机质量为52 g,额定运行速度和输出力矩分别为50 mm·s-1和137. 2 N·m。

3. 2 装设传感器

为实现多源异构信息融合技术,需在准备的采摘机械臂样机上设置多个测点,部分测点的设置情况如图5 所示。

按照上述方式可以得出样机中所有测点的设置结果,并分别在测点位置上安装传感器设备,由于图5 中测点4 和测点7 不为关节节点,而其余测点均设置在机械臂的关节位置上,因此在测点4 和测点7 位置上安装的是电流传感器,其余测点均安装位置传感器、速度传感器和姿态角传感器,其关键参数如表1 所示。

3. 3 采摘对象与驱动控制任务

试验选择某农业生产基地的苹果种植园区,以区域内所有成熟的苹果为采摘对象,采用人工测量的方式确定各个采摘对象的实际位置和重量信息,以期作为采摘机械臂的驱动控制目标。考虑机械臂执行采摘任务时的所处位置,计算机械姿态角控制目标。根据采摘对象的位置信息生成相应的驱动控制任务,其中部分任务的生成情况如表2 所示。

试验共生成50 个驱动控制任务,每个驱动控制任务对应1 个目标果实。

3. 4 测试试验过程

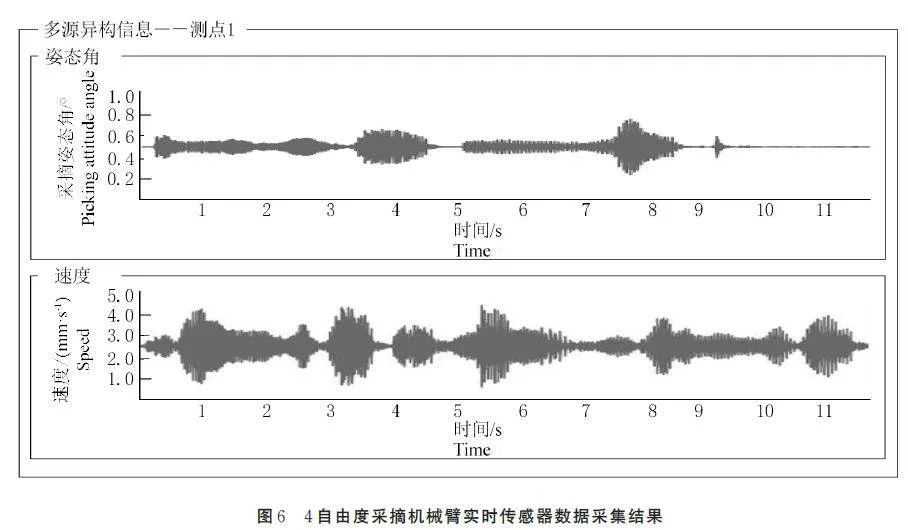

将样机安装到采摘环境中,同时启动机械臂内置的传感器和优化设计的驱动控制器,通过初步调试保证驱动控制方法中使用的硬件设备均能在实验环境中正常运行,且硬件设备之间存在较高的适配性。利用装设在机械臂测点上的传感器设备,按照公式3 的设置方式确定传感器的数据采集频率,获取机械臂中各个测点位置上的工作参数,在此基础上对获取的工作参数进行融合处理[18-20],将信息融合结果显示在输出的控制界面上,以测点1 为例,其数据采集结果如图6 所示。

将生成的驱动控制任务逐一输入到采摘机械臂的运行程序中,通过实时位姿描述、驱动控制量计算等步骤,生成驱动控制指令,并在控制指令的约束下完成相应的控制任务。图7 表示的是多自由度采摘机械臂在优化设计驱动控制方法下对1号控制任务的执行结果。

按照上述方式可以得出其它驱动控制任务的执行结果,并记录控制对象的实时运动参数。进行对比验证实验,设置基于PLC 和粒子群算法的控制方法(对照控制方法1)基于时间延时估计和自适应模糊滑模控制器的控制方法(对照控制方法2)作为对比控制方法,按照相同方式实现控制方法的开发,并执行相同的驱动控制任务,在保证实验变量唯一的情况下,得出测试结果数据。

3. 5 测试指标

控制任务包括位置、姿态角和驱动力3 个方面,为了实现对控制效果的量化测试,从上述3 个方面设置控制误差,其中位置控制误差的测试结果如下:

式中( xcontrol,ycontrol,zcontrol )为控制方法作用下采摘机械臂的实际位置。另外采摘姿态角控制误差和驱动力控制误差的数值结果为:

式中Ftarget 为驱动力(N)控制目标,θcontrol 为驱动控制方法作用下的采摘姿态角(°)。最终计算得出位置和姿态角,驱动力控制误差越小,说明对应方法的驱动控制效果越好。

3. 6 试验结果与分析

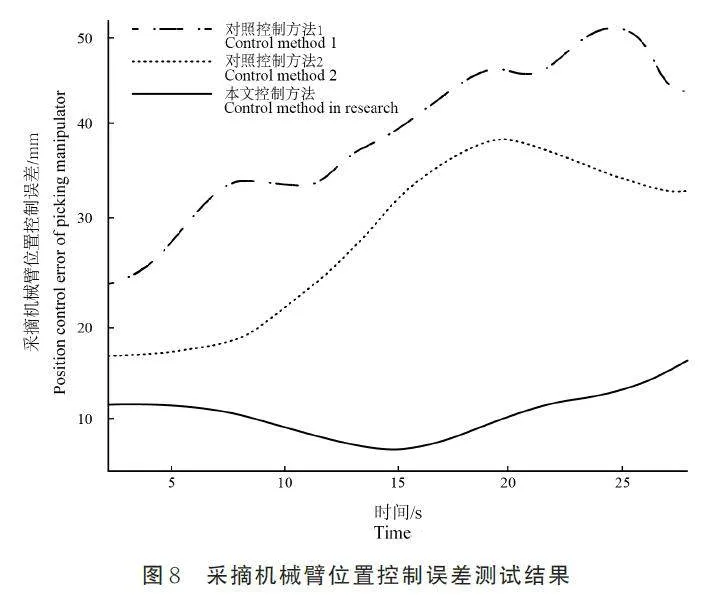

收集3 种不同驱动控制方法作用下,多自由度采摘机械臂的实时位置数据,经过公式11 计算,得出控制位置误差的测试结果,如图8 所示。

从图8 中可以直观的看出,2 种对照控制方法的平均位置控制误差分别为40 mm 和30 mm,而在本文控制方法作用下,采摘机械臂位置控制误差的平均值为10 mm。显然,优化设计方法的位置控制误差更小。

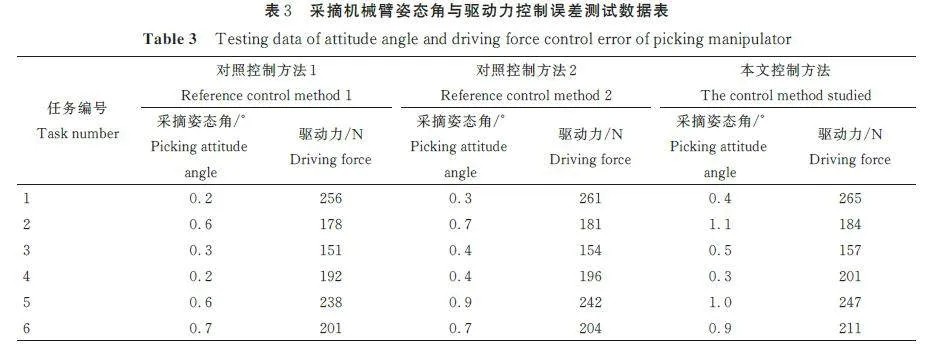

另外采摘机械臂的姿态角与驱动力控制误差的测试结果,如表3 所示。

将表3 得出的姿态角与驱动力控制结果数据与表1 中设置的控制目标数据代入到公式11 中,计算得出2 种对照控制方法的平均姿态角控制误差分别为0. 32°和0. 22°,驱动力控制误差的平均值分别为9. 0 N 和5. 3 N。按照相同的计算方式,得出在优化设计驱动控制方法下姿态角控制误差和驱动力控制误差的平均值仅为0. 05°和0. 83 N,优势明显。

对比试验显示采摘机械臂位置、姿态角以及驱动力控制误差的明显减小,究其原因,在于多源异构信息融合技术能够有效融合多源异构数据,融合后的传感器误差取所有传感器中的最小值,利用异构信息也能消除基于单一数据跟踪定位错误和异常,从而得出的采摘机械臂运行参数和位姿信息更为准确,驱动力控制也更精确。

4 结论

为了准确感知机械臂作业信息,基于多源异构信息融合技术,对多自由度采摘机械臂驱动控制方法进行了优化设计,解决了传统控制方法下采摘机械臂驱动控制精度较低的问题。

(1)考虑组成结构、运动学与动力学原理,构建了多自由度采摘机械臂等效模型。在该模型下,利用多源异构信息融合技术,描述机械臂实时位姿信息。根据果实采摘任务,从位姿和驱动力2个方面计算驱动控制量,在装设驱动控制器的支持下,实现了多自由度采摘机械臂的驱动控制。

(2)为了验证优化设计的驱动控制方法的有效性,与基于PLC 和粒子群算法的控制方法、基于模型预测的控制方法2 种常规控制方法进行了对比试验。试验结果显示:在执行相同的驱动控制任务,并在保证试验变量唯一的情况下,优化设计的方法优势突出,其采摘机械臂位置、姿态角以及驱动力控制误差的明显减小。究其原因在于多源异构信息融合技术能够发挥每种数据的优势,获取更全面的信息,从而得到更加精准的控制数据,使得驱动控制精度能够有效地提高,从而减少了采摘过程中对果实的伤害,对促进果农增收具有积极意义。

参考文献

[1]朱文琦. 基于PLC 和粒子群算法的采摘机械手电气控制系统[J]. 农机化研究,2021,43(12):238-241,246.

Zhu W Q. Electric control system of picking manipulator basedon PLC and PSO[J]. Journal of Agricultural MechanizationResearch, 2021, 43(12):238-241,246.

[2]李德昀,徐德刚,桂卫华. 基于时间延时估计和自适应模糊滑模控制器的双机械臂协同阻抗控制[J]. 控制与决策,2021,36(6):1311-1323.

Li D Y, Xu D G, Gui W H. Coordinated impedance control fordual-arm robots based on time delay estimation and adaptivefuzzy sliding mode controller[J]. Control and Decision, 2021,36(6):1311-1323.

[3]刘勇,李祥,蒋沛阳,等. 基于DDPG-PID 的机器人动态目标跟踪与避障控制研究[J]. 南京航空航天大学学报,2022,54(1):41-50.

Liu Y, Li X, Jiang P Y, et al. Research on robot dynamic targettracking and obstacle avoidance control based on DDPG-PID[J]. Journal of Nanjing University of Aeronautics amp;Astronautics, 2022, 54(1):41-50.

[4]肖刚,冶平,张星辰,等. 多源异构图像融合跟踪研究现状与展望[J]. 指挥控制与仿真,2020,42(2):1-6, 11.

Xiao G,Ye P, Zhang X C, et al. Status and prospect of multisourceheterogeneous image fusion tracking [J]. CommandControl amp; Simulation, 2020, 42(2):1-6, 11.

[5]刘海峰,张超,罗江,等. 网络信息体系中的信息融合与挖掘技术研究[J]. 指挥与控制学报,2016,2(4):329-337.

Liu H F, Zhang C, Luo J, et al. Information fusion and miningtechnology in networking information-centric system of systems[J]. Journal of Command and Control, 2016,2(4):329-337.

[6]曾安里,杨春雷,张健康,等. 地面防天组网异构多源目标信息融合[J]. 飞行器测控学报,2010,29(5):46-50.

Zeng A L, Yang C L, Zhang J K, et al. Data stream systemspatio-temporal match [J]. Journal of Spacecraft TTamp;CTechnology, 2010, 29(5):46-50.

[7]段礼祥,李涛,唐瑜,等. 基于多源异构信息融合的机械故障诊断方法[J]. 石油机械,2021,49(2):60-67,80.

Duan L X, Li T, Tang Y, et al. Mechanical fault diagnosismethod based on multi-source heterogeneous information fusion[J]. China Petroleum Machinery, 2021,49(2):60-67,80.

[8]隗寒冰,白林. 基于多源异构信息融合的智能汽车目标检测算法[J]. 重庆交通大学学报(自然科学版),2021,40(8):140-149.

Wei H B, Bai L. Intelligent vehicle target detection algorithmbased on multi-source heterogeneous information fusion[J].Journal of Chongqing Jiaotong University(Natural Science),2021, 40(8):140-149.

[9]胡永利,朴星霖,孙艳丰,等. 多源异构感知数据融合方法及其在目标定位跟踪中的应用[J]. 中国科学:信息科学,2013,43(10):1288-1306.

Hu Y L, Piao X L, Sun Y F, et al. Multi-source heterogeneousdata fusion method and its application in object positioning andtracking[J]. Scientia Sinica(Informationis) ,2013,43(10):1288-1306.

[10]彭乐乐,张亚飞,张玮东,等. 多源异构信息融合光伏组件输出特性动态建模[J]. 太阳能学报,2023,44(3):425-434.

Peng L L, Zhang Y F, Zhang W D, et al. Dynamic modelingof output characteristics of photovoltaic cells using multi-sourceheterogeneous information fusion[J]. Acta Energiae SolarisSinica, 2023, 44(3): 425-434.

[11]丁萌,余鑫,武海雷,等. 多段线缆驱动连续型空间机械臂建模与控制[J]. 南京理工大学学报,2022,46(3):253-261.

Ding M, Yu X, Wu H L, et al. Modeling and control of multisegmentcable-driven continuum space manipulator[J]. Journalof Nanjing University of Science and Technology, 2022, 46(3):253-261.

[12]张新英,王焱春,梁芬. 基于目标跟踪的信息反馈融合方法研究[J]. 创新科技,2018,18(5):71-74.

Zhang X Y, Wang Y C, Liang F. Research on informationfeedback fusion method based on target tracking[J]. InnovationScience and Technology, 2018, 18(5):71-74.

[13]李军,刘继勇. 基于模糊自适应无迹卡尔曼滤波的多源异构信息融合弹道目标跟踪测量系统[J]. 安阳师范学院学报,2013(5):44-48.

Li J, Liu J Y. The multi-source heterogeneous data fusion ofballistic target tracking system based on fuzzy theory and UKF[J]. Journal of Anyang Normal University, 2013(5):44-48.

[14]丛佩超,冯新杰,刘俊杰. 一种低驱动自由度高越障能力的轮腿式机器人设计[J]. 机械设计,2021,38(12):89-97.

Cong P C, Feng X J, Liu J J.Design of the wheel-legged robotwith low-driven degree of freedom and strong obstacle-crossingability[J]. Journal of Machine Design, 2021, 38(12):89-97.

[15]曾庆山,周亚帅,陶长春,等. 电驱动机械臂的自抗扰鲁棒哈密顿跟踪控制[J]. 郑州大学学报(工学版),2022,43(4):1-7,15.

Zeng Q S, Zhou Y S, Tao C C, et al. Active disturbancerejection robust Hamiltonian tracking control of electricallydriven manipulator [J]. Journal of Zhengzhou University(Engineering Science), 2022, 43(4):1-7,15.

[16]李勇斌,董鹏,朱惠芳. 改进粒子滤波交互多模型算法在机械臂跟踪定位中的应用[J]. 机床与液压,2020,48(19):8-15.

Li Y B, Dong P, Zhu H F. Application of improved particlefilter interactive multi-model algorithm in the manipulatortracking and positioning[J]. Machine Tool amp; Hydraulics,2020, 48(19):8-15.

[17]王晓雪,刘传凯,王保丰,等. 空间机械臂抓捕动态目标快速稳定跟踪方法[J]. 中国空间科学技术,2018,38(1):18-28.

Wang X X, Liu C K, Wang B F, et al. Fast and stabletracking method for space manipulator capturing dynamic target[J]. Chinese Space Science and Technology, 2018, 38(1):18-28.

[18]姚祖威,刘宇,郭俊启,等. 基于因子图的自主导航多源异构信息融合算法[J]. 电子测量技术,2021,44(1):130-134.

Yao Z W, Liu Y, Guo J Q, et al. Multi-source heterogeneousinformation fusion algorithm for autonomous navigation basedon factor graph[J]. Electronic Measurement Technology,2021, 44(1):130-134.

[19]陈丹敏,周福娜,王清贤. 基于多源异构信息迁移学习的融合故障诊断方法[J]. 信息工程大学学报,2020,21(2):153-158.

Chen D M, Zhou F N, Wang Q X. Fusion fault diagnosismethod based on multi-source heterogeneous informationtransfer learning [J]. Journal of Information EngineeringUniversity, 2020, 21(2):153-158.

[20]范富博,王然风,付翔. 基于多源异构信息融合的浮选精煤灰分在线检测技术研究与应用[J]. 煤炭技术,2023,42(2):233-238.

Fan F B, Wang R F, Fu X. Research and application of onlinedetection technology of flotation cleaned coal ash based onmulti-source heterogeneous information fusion [J]. CoalTechnology, 2023, 42(2):233-238.

(编辑:韩志强)