板坯去毛刺机控制系统优化与改造

2013-10-13袁友

袁 友

(安阳钢铁股份有限公司)

0 前言

安钢第一炼轧厂板坯连铸机是100 t转炉-板坯连铸-中板这一精品生产线上的关键设备。近两年来,在保证生产的同时,陆续对板坯连铸出坯系统进行了改造,延长了出坯线路,新增了去毛刺机系统。改造后,提高了热送率和钢板表面质量,使精品线路更加流畅,运行成本明显降低,为以后类似设备的使用、改造提供了宝贵的经验。

1 设备概况

钢坯从连铸机拉出后要用火焰切割机进行切割,由于火焰切割后钢坯切口下边粘连有一条不规则的钢渣(简称钢坯毛刺),这种氧化钢渣的硬度较大,若带入轧钢机时会不规则地嵌入钢板中,影响钢板的表面质量甚至产生废品。为了提高成材率,各钢铁厂都在生产线上采取措施,去除钢坯毛刺。

安钢第一炼轧厂采用的板坯去毛刺机是德国GeGa公司设计生产的一种新型高效的用于去除钢坯切割毛刺的专用设备,设备通过光电开关定位,能全自动地完成去毛刺工作。去毛刺机采用刮刀方式,利用钢坯运动产生的动力去除毛刺,去毛刺率明显优于飞刀除毛刺法及铲刀移动刮毛刺法,效果十分理想,能更好地保证连铸坯的质量,提高成品板材质量和成材率。

1.1 去毛刺机的主要设备构成及工作原理

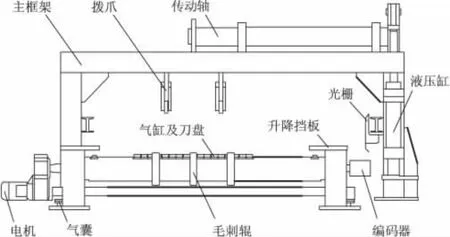

去毛刺机设备的构成包括:主框架、去毛刺辊和机架、去毛刺刀头及汽缸、液压推杆和横梁、气动和液压站、废料斗、电气控制系统、检测开关及钢坯定位反射光栅等(如图1所示)。

图1 去毛刺机主要设备构成

去毛刺机的工作原理:去毛刺机采用刮刀方式,主要利用钢坯运动产生的动力去除毛刺。去毛刺机共设有五道光栅来检测钢坯的动态位置,然后根据钢坯当时所处的实际位置来发出去毛刺机的动作指令,以达到去除毛刺的目的。

首先去毛刺机第一道光栅检测到铸坯进入到去毛刺工作区域→去毛刺辊抬起同时以和输送辊道相同的线速度旋转→铸坯进入头部去毛刺位→辊道及去毛刺辊停止→去毛刺辊下降同时刀头部定位→去毛刺辊定位好后抬起并由其辊身上带有的锁定销锁定→伸出刀头→推杆推动→头部去毛刺完成→去毛刺辊旋转清渣→重新定位锁定→伸出刀头→推杆反向推动→完成尾部去毛刺→辊道运行→铸坯离开去毛刺机工作区域→去毛刺动作结束。

1.2 技术参数

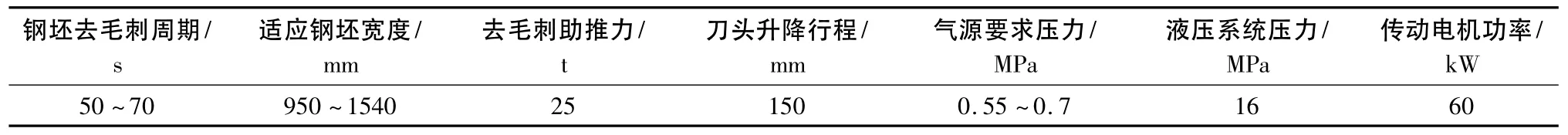

板坯连铸去毛刺机的去毛刺辊旋转由电机驱动,铸坯的横向移动由液压传动提供推力,去毛刺辊的抬升由气压传动提供升力,去毛刺机主要技术参数见表1。

表1 去毛刺机技术参数

1.3 电气自动控制系统

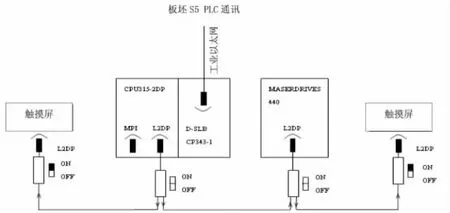

第一炼轧厂板坯去毛刺机控制系统结构简单,主要由西门子产品构成,采用Profibus-DP网络总线进行数据通信,并且预留与铸流PLC S5 CPU进行H1网通信的接口。该系统实现了电机位置控制、与触摸屏数据交换、现场开关量信号输入输出、逻辑顺序自动控制等功能。去毛刺机PLC系统、传动系统、操作控制面板之间经PROFIBUS连接起来进行通信,电气自动控制系统及网络原理如图2所示。

图2 去毛刺机PLC系统网络组态示意图

由图2中可以看出,网络各节点之间的关系。S7-300的CPU315-2DP为整个网络的主站,其它节点均为从站,该CPU最多可以带32个从站,所以具有良好的可扩展性。

2 去毛刺机在生产运行过程中存在的问题与分析

2.1 去毛刺辊定位不准

去毛刺辊在下位时找不着位,往复转动,无法进行下一步的动作,使去毛刺机根本不能正常工作。在对问题进行认真仔细的研究与分析后,发现去毛刺辊需要准确及快速的定位,这一特点要求电机的速度响应要快,响应时间越短对电机定位控制越有利。对于去毛刺机的这种要求,传动装置要能够快速制动,其斜坡曲线较为"陡峭",但这样变频器会产生较高的再生能量,如果没有外接制动电阻来释放能量,必将导致变频器中直流回路出现过高的反馈电压而跳闸。事实上在原设计中,变频器没有配备制动电阻,从而致使变频器在工作过程直流回路频繁过压而停机。使用中暴露出的去毛刺辊定位不准问题印证了以上判断。

2.2 变频器经常过电流保护而停机

板坯辊道系统采用接触器控制,辊道速度无法控制调节,去毛刺辊与输送辊道速度不匹配,当钢坯压在去毛刺辊上后,由于去毛刺辊和输送辊道转速不同步,造成去毛刺辊电机不但要承担几吨重的钢坯移动所带来的负载,而且还要承受输送辊道转速不同步而通过钢坯传递来的额外力矩,大大增加了去毛刺辊电机的负荷,一旦辊道上钢坯输送稍有不顺畅时,变频器经常就会过电流保护动作,严重影响去毛刺的正常工作,而且也大幅缩短了去毛刺辊电机的使用寿命。

2.3 子钢坯无法各自分开去毛刺

板坯二切车的定尺切割,母坯要被切成三块子坯,子坯在输送往去毛刺区域时,子坯与子坯之间几乎没有间隔,相互之间紧挨着一块进入去毛刺区域,依靠去毛刺机本身的定位光栅根本无法将子坯一一分开,而去毛刺机需要逐块去毛刺才能正常工作,所以,将子坯互相分离开来成为正常去毛刺的前提。

2.4 光栅控制信号无法正确传送

去毛刺机的光栅整体固定在去毛刺机主框架上,采用的是红外线反射光栅,PLC通过接收反射信号进行逻辑顺序控制。去毛刺机工作时框架振动很大,光栅的发射光束和反射端晃动也很大,光栅接收端根本无法正确接收反射信号,系统逻辑顺序运算无法正常进行。同时,由于光栅距离炙热的钢坯只有大约70 cm,钢坯的热辐射经常使光栅器件由于温度太高而损坏,这些因素都大大增加了控制信号传送的不稳定性。而且设备维护人员需经常在距近千摄氏度高温的钢坯不到1 m处维护光栅,工作环境极其恶劣,而且不安全。

2.5 难以满足铸坯全定尺去毛刺的需要

2.5.1 钢坯定位困难

板坯辊道间距750 mm,第一炼轧厂板坯定尺范围从1.6 m ~6 m,生产中需要经常性改变定尺长度,有时一个班就要改变几次。板坯尺寸变化范围宽,尺寸变化频率快,要求去毛刺机适应性强。对于尺寸为1.6 m的板坯在到达去毛刺刀头时,坯子下面只有一根辊子支撑,因为杠杆作用,钢坯就会栽头,几乎无法使用。在其他不同定尺的钢坯去毛刺时,也会经常发现去毛刺机拨爪"压坯"或"脱坯"的现象。经过观察和分析,发现因为各种定尺长度的钢坯重量不同,同样的输送速度其惯量大小也有差别。又因为原程序设计中在去钢坯毛刺时,钢坯的停止位置是靠调节去毛刺机输送辊道组的停止时间,让坯子依靠其惯性滑停下来,钢坯的停止位置很不精确,由于惯量不同,坯子头部或尾部行走到去毛刺机刀头位置停止时,有时坯子走过了,有时坯子还走不到位就停了。

为了解决这个问题,就必须改变原来的停坯方式,修改PLC的控制程序,由原来的坯子依靠惯性自由停坯改为坯子定位强制停坯。为此设计了让拨爪先于钢坯到达刀头位置前运行至下位,来充当某些钢坯可能走过刀头区域的挡臂,又利用刀头区的检测光栅来控制去毛刺机输送辊道组的停止时间,只有当坯头到位时才发出去毛刺机输送辊道组停止的命令,避免某些钢坯可能走不到位就停下来。

2.5.2 去毛刺控制系统运行周期过长、工作效率低

去毛刺辊传动电机工作频繁,在一个去毛刺周期内,电机启动/停止达到8次,严重影响了电机的使用寿命,且加大了电耗、延长了去毛刺的周期时间。

去毛刺控制系统周期过长,工作效率低,对生产的影响表现在,当板坯大包刚浇完一半时,毛刺机工作就不能跟上浇注节奏,辊道上积满了待去毛刺的钢坯,二切车切割模式被迫只能从三切分改为二切分,无法切割生产需要的定尺。

鉴于去毛刺机在使用中出现的上述问题,需要对它进行大幅度的改造和优化,否则根本无法正常使用,也无法发挥其应有的潜力和效益。

3 对自动控制系统的改进与优化

3.1 增加变频器制动电阻

分析M440变频器及所带负载可以看出,M440功率为22 kW,而现场驱动辊电机为18 kW,但因为驱动辊比较粗大、沉重,制动时要克服很大的惯量,考虑到运行要平稳可靠、辊的惯性较大这些因素,在选择相匹配的制动电阻时,适当增加了制动电阻的功率,选择了25 kW的制动电阻。还调整了变频器参数P1132设置,使斜坡函数发生器所决定的起始和停止圆弧更加平滑。通过这些措施,使去毛刺辊在下位时找不着位、往复转动、直流母线反馈电压过高报警等问题得到了彻底解决,在以后的生产观察中,几乎再没有发现出现过类似问题。

3.2 速度控制和负载优化

为保持去毛刺辊与辊道速度匹配,反复测试调节PLC程序中对去毛刺辊变频器的速度给定值,在速度控制块FC50中,把DB20.DBW22速度控制字由3500调整为3200,使去毛刺辊和输送辊道转速最大限度保持一致,减少了钢坯压在去毛刺辊上后,由于去毛刺辊和输送辊道转速不同步而给去毛刺辊电机带来的额外负荷,通过反复试验对比,调节后去毛刺辊电机负荷从15 A降为8 A,电流降低了46%,消除了变频器频繁过电流跳电的因素,延长了去毛刺辊电机寿命,效果显著。

3.3 新增子坯分离光栅

针对子坯无法分开的问题,经过分析,需要提前检测子坯到来的时间,在三块子坯还没有到达去毛刺区域时,通过控制输送辊道电机停止时间,实现提前将子坯各自分开。在去毛刺区域前2.5 m处增加了一对对射子坯分离光栅,用来检测二切后首块子坯到达的时间,当分离光栅及时检测到第一块钢坯到达的信号时,通过调整PLC程序来控制输送辊道停止时间,将首块钢坯和第二块钢坯分别停在去毛刺机辊道组和铸机输送辊道组上,当启动去毛刺程序时,只能首块钢坯进入去毛刺区域,从而实现将二切车切好的铸坯一一分离开来,为下一步逐块钢坯去毛刺作好准备。经过改造增设子坯分离光栅后,达到了很好的子坯分离效果。

3.4 去毛刺光栅移位改造

将光栅从主框架上移下,新增加固定光栅的单独框架,与去毛刺机主框架彻底进行分离,并增加了光栅压空冷却吹扫装置。经过改进,有效避免了框架震动对电气控制信号稳定性的影响,提高了系统工作的可靠性,降低了职工劳动强度和维护时间,保证了去毛刺机工作的效率。

3.5 PLC自动控制系统程序优化

改变去毛刺机的工作控制过程。原设计去毛刺辊动作顺序为:去毛刺机光栅检测到铸坯,去毛刺辊抬起,以辊道速度旋转,铸坯进入头部去毛刺位,辊道及去毛刺辊停止,去毛刺辊下降同时头部定位,去毛刺辊定位好后抬起,伸出刀头,推杆推动,头部去毛刺完成,去毛刺辊旋转清渣,重新定位,伸出刀头,推杆反向推动,完成尾部去毛刺,辊道运行,铸坯离开去毛刺机,去毛刺动作结束。

改造优化后的去毛刺控制顺序为:通过分离光栅将铸坯分离,分离出的铸坯进入去毛刺区,去毛刺光栅检测到铸坯,推杆进入头部去毛刺位,同时去毛刺辊头部定位,铸坯至去毛刺位,去毛刺辊抬起,刀头伸出,推杆推动,头部毛刺去除,去毛刺辊下降,辊道反转同时推杆进入尾部去毛刺位,铸坯至去尾部毛刺位,去毛刺辊抬起,刀头伸出,推杆推动,辊道启动,铸坯移出去毛刺机,铸坯去毛刺过程结束。

通过对去毛刺机拨爪提前运行到下位和增加刀头处光栅检测钢坯到位功能的PLC程序的修改和优化,在随后的生产实践中,几乎再没有出现过钢坯走过和走不到位的现象,彻底解决了一直困扰去毛刺机不能全定尺工作的难题,为生产的顺行创造了良好的设备条件。

经过对原PLC程序整个去毛刺逻辑过程的大幅度改造后,刀头清渣次数和时间都减少了1/2,并且减少了由于清渣后重新进行刀头定位、毛刺辊升降动作等消耗的时间,同时也提高了定位的成功率。整个去毛刺过程由原来的120 s缩短至70 s,大大提高了去毛机的使用效率和使用效果,满足了生产的需要。

4 改进效果

1)板坯去毛刺机自动控制系统和变频器传动系统经过改进,取得了极其明显的效果,延长了昂贵的进口去毛刺辊电机的使用寿命,节约了大量的备件成本。去毛刺机设备得以重新正常工作,故障率大幅度减少,故障时间从原来每千吨钢30 min减少到每千吨钢小于1 min。

2)去毛刺的工作周期从原来的120 s缩短为70 s,去毛刺效率提高了42%以上。

3)大幅度降低了光栅由于震动和高温造成的损坏,提高了系统的可靠性,同时也大幅度降低了职工的劳动强度,改善了安全环境,取得了明显的经济和社会效益。

5 结语

通过对去毛刺机控制系统的全面改造和优化,解决了原设计的不足,使得系统性能稳定,运行可靠,效率提高,环境改善,设备消耗费用大幅度降低。保证了公司转炉-板坯-中板精品线路的生产需要,为集团公司创效解困做出了贡献,对同类型设备的改进具有一定借鉴意义。

[1] 周业华.鞍钢新轧冷轧2#生产线连铸酸洗机组工艺段自动控制系统.冶金自动化,2004,4(6):40-43.

[2] 王永华,宋寅卯.现代电气控制及PLC应用技术.北京航空航天大学出版社,2003:7(3):130-141.