电连接器接触特性的试验研究

2013-10-12赵桂平

赵桂平

(中国电子科技集团公司第四十研究所,安徽 蚌埠 233010)

1 引言

电连接器是电子设备中不可忽缺的基础元器件,随着电子产品飞速发展,电子产品模块化发展的要求,该类机电元件的数量与日俱增,呈现几何级数增长的趋势。该类产品是利用机械结构实现电参数的延续,在电子元件类产品中属于可靠性较低的一类产品。

随着电路灵敏度的提高、电路小型化、高密度等因素以及军事应用的发展,电子系统变得更复杂,对精密而且电气性能稳定的连接器系统的需求也更高。

电接触失效是电连接器失效的主要形式,具体表现为接触电阻增大和接触对瞬断等。所以,对电连接器接触可靠性的考察成为电连接器试验的重点项目。接触电阻、插入力、分离力是表示电连接器是否可靠连接的重要参数,随着电连接器机械工作次数的增加,接触电阻、插入力、分离力都会发生变化。试验中机械工作次数的确定对于连接器制造商是一个困扰,采集机械工作试验过程中接触电阻、插入力、分离力的实际测量数据,进行分析后,确定产品标准中的机械工作试验次数应该是比较好的方法。

2 试验数据

某电连接器制造商委托我所实验室对其经销的某印制板用双列直插式电连接器进行鉴定试验。电连接器的样品如图1所示,电连接器接触件如图2所示。

图1 电连接器样品图

图2 电连接器的接触件

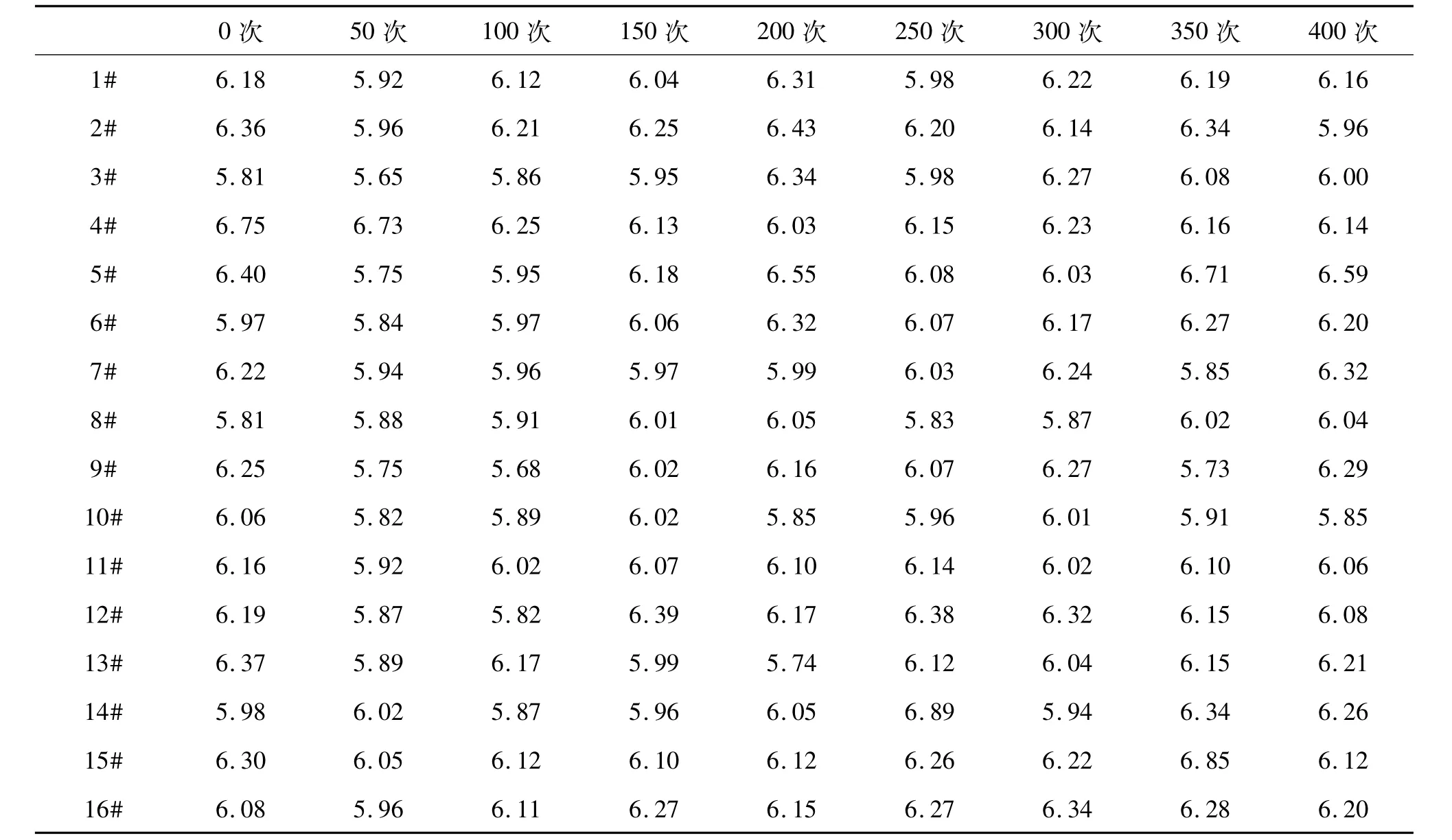

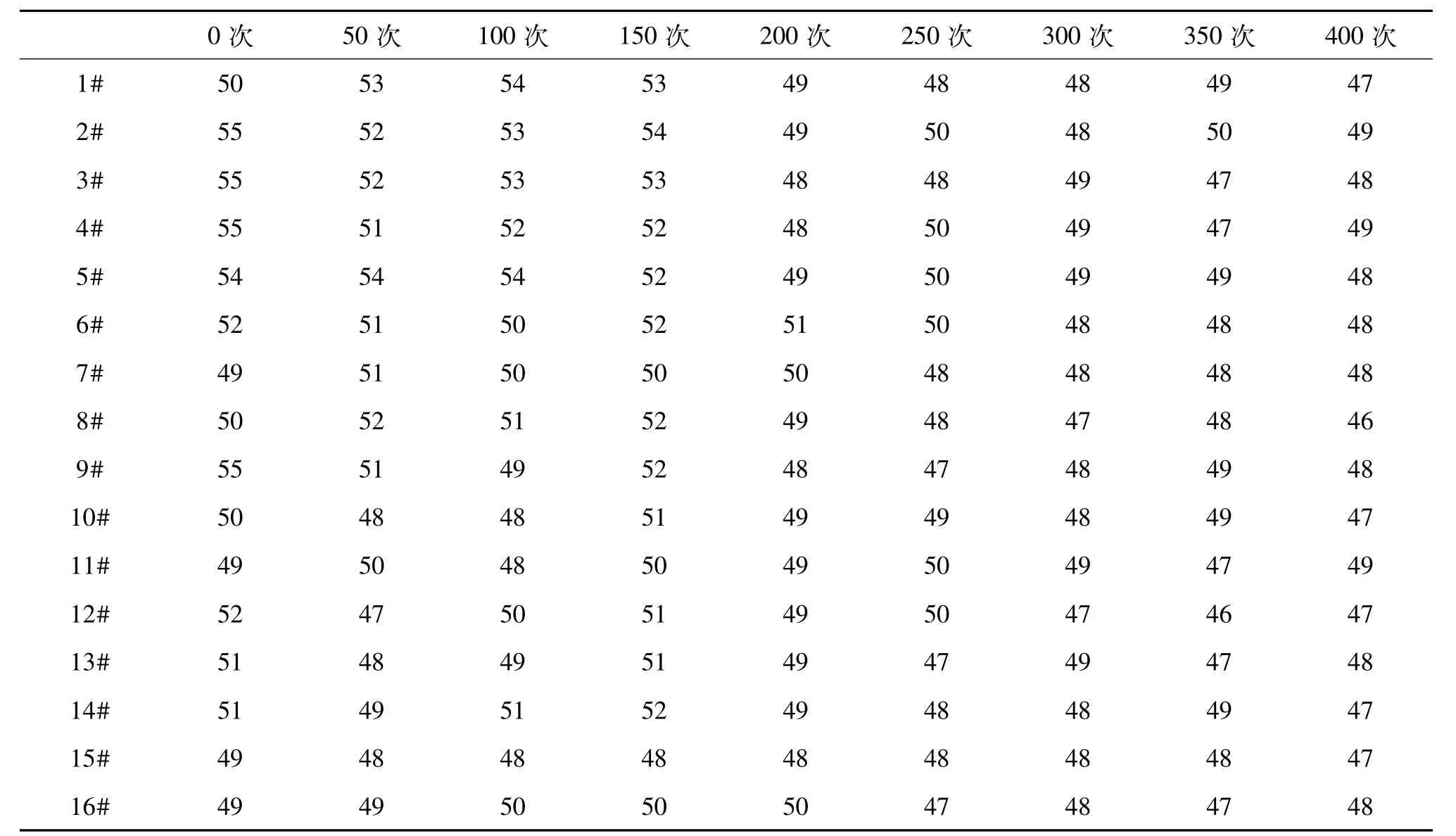

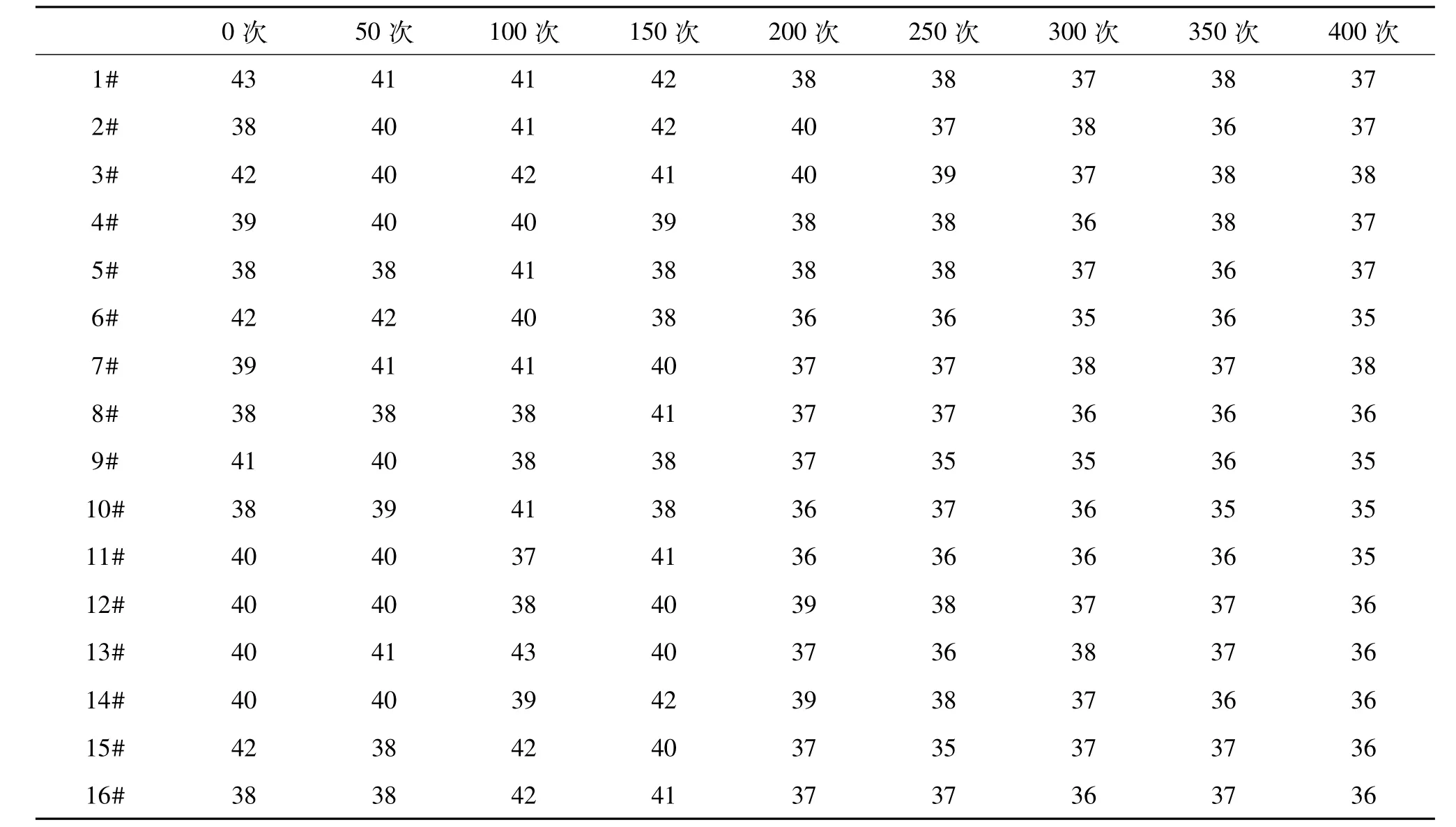

在进行连接器机械工作试验时,选择16对接触件作为试验样本,测量其接触电阻、插入力、分离力的初始值。每做50次插拔试验后,测接触电阻、插入力、分离力,共做400次插拔试验,得到的接触电阻、插入力、分离力的测量值分别如表1、表2和表3所示。

表1 16对接触件每经过50次机械插拔试验后的电阻值(单位:mΩ)

表2 16对接触件每经过50次机械插拔试验后的插入力(单位:g)

表3 16对接触件每经过50次机械插拔试验后的分离力(单位:g)

3 分析

在显微镜下观察连接器接触件的表面,尽管镀层十分光滑,但仍能观察到5~10μm的凸起部分。会看到插合的一对接触件的接触,并不是整个接触面的接触,而是散布在接触面上的一些点的接触。实际接触面必然小于理论接触面。根据表面光滑程度及接触压力的大小,两者差距有的可达几千倍。实际接触面可分为两部分:一是真正金属与金属直接接触部分。即金属间无过渡电阻的接触微点,亦称接触斑点,它是由接触压力或热作用破坏界面膜后形成的。这部分约占实际接触面积的5~10%。二是通过接触界面污染薄膜后相互接触的部分。因为,任何金属都有返回原氧化物状态的倾向。实际上,大气中不存在真正洁净的金属表面,即使很洁净的金属表面,一旦暴露在大气中,便会很快生成几微米的初期氧化膜层。即使特别稳定的贵金属金,由于它的表面能较高,其表面也会形成一层有机气体吸附膜。此外,大气中的尘埃等也会在接触件表面形成沉积膜。因而,从微观分析任何接触面都是一个污染面。真正接触电阻应由以下几部分组成:

1)集中电阻

电流通过实际接触面时,由于电流线收缩显示出来的电阻。

2)膜层电阻

由于接触表面膜层及其它污染物所构成的膜层电阻。从接触表面状态分析,表面污染膜可分为较坚实的薄膜层和较松散的杂质污染层。

3)导体电阻

实际测量接触电阻时,都是在接触点引出端进行的,故实际测得的接触电阻还包含接触表面以外接触件和引出导体本身的导体电阻。

接触电阻主要受接触件材料、正压力、表面状态、使用电压和电流等因素影响。随着正压力的增加,接触微点数量及面积也会逐渐增加。同时,接触微点从弹性变形过渡到塑性变形,由于集中电阻逐渐减小,而使接触电阻降低。

经过一定次数的机械工作以后,接触件的表面氧化物层或表面膜层的变化趋于稳定,接触电阻的测量值也应该趋于稳定。但是,由于每次测量的夹持点不一样,接触电阻的测量值出现跳跃,没有呈现一定的变化规律。从表1的数据可以观察到,接触电阻的测量值没有出现数量级的变化,数值稳定在几个毫欧。

为了保证电连接器的接触件的可靠连接,接触件材料一般选用导电性能好、摩擦损耗小、不易产生应力松弛的铍青铜材料;结构设计要合理,保证接触件间一定的正压力。由于正压力不易测量,在实验室环境中,一般测量插入力和分离力;接触表面要覆盖导电性好、耐磨损的镀层。

接触件的正压力是指由彼此接触的表面产生并垂直于接触表面的压力。它是接触压力的一种直接指标,明显地影响着电接触性能。由于机械或环境应力而使正压力减小,会引起接触电阻的增加,若超出规定值,就会引起电路失效,导致间歇中断或逻辑电路的误触发。正压力受以下因素影响,反之也会影响诸如接触电阻、磨损和寿命、气密性、微振腐蚀、机械力、温度和镀覆等因素。

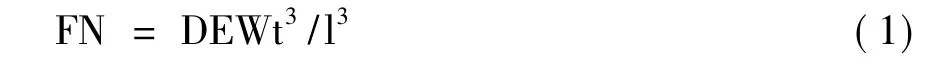

正压力的大小可由理论计算求得。取一个基本悬臂梁,其正压力计算公式(1)如下:

式中,

FN-正压力;

D-挠曲量;

E-材料的弹性模量;

W-悬臂梁宽度;

t-悬臂梁厚度;

l-悬臂梁长度。

虽然理论计算可以完成,但在许多例子中,计算结果与实验数据并不吻合。

分离力的理论值可简单地用下面的公式(2)计算:

式中,

F-分离力;

FN-正压力;

μ-摩擦系数。

摩擦系数与表面光洁度、镀涂层、表面污染情况、接触面积等多个变量有关。分离力的计算结果与实验数据也是不吻合的。

当接触件沿接触表面作相对运动时发生摩擦,引起接触件表面层的物理、化学、机械性能的变化,并因此出现几何形状、尺寸及接触件质量的变化过程,这就是接触件的磨损。磨损是多种因素相互影响的复杂过程。例如摩擦副的磨损程度同零件所用材料的性质、表面加工方法和质量以及使用条件(载荷、温度、速度和润滑状态)等有关。机械零件的正常磨损的时间过程大致可分为三个阶段:1."磨合"阶段,2."稳定"磨损阶段,3."急剧"磨损阶段。

此印制板用双列直插式电连接器,开始的200次机械插拔试验过程中,其接触电阻、插入力、分离力的测量值变化比较大;200次机械插拔以后,其接触电阻、插入力、分离力的测量值都比较稳定,几乎没有单调上升或单调下降的变化,也没有忽升、忽降的变化。接触件表面一是由于尘埃、松香、油污等在接点表面机械附着沉积形成的较松散的表膜,这层表膜由于带有微粒物质极易嵌藏在接触表面的微观凹坑处,使接触面积缩小,接触电阻增大,且极不稳定。二是由于物理吸附及化学吸附所形成的污染膜,对金属表面主要是化学吸附,它是在物理吸附后伴随电子迁移而产生的。表面的这两种膜在机械零件的正常磨损的第一个阶段即"磨合"阶段,情况改变比较大,从而造成其接触电阻、插入力、分离力的测量值变化比较大。进入磨损的第二个阶段,"稳定"磨损阶段后,接触件的表面情况不会有大的改变,比较稳定,从而造成其接触电阻、插入力、分离力的测量值变化不大,这个阶段很长。直到表面镀覆层磨损严重,甚至露出基体金属,或者接触件的弹性改变,出现应力松弛的现象,才会进入"急剧"磨损阶段。

4 结论

此印制板使用的是双列直插式电连接器。在开始的200次机械插拔试验过程中,其接触电阻、插入力、分离力的测量值变化比较大,而200次机械插拔试验以后,其接触电阻、插入力、分离力的测量值都比较稳定,没有单调上升或单调下降的变化,也没有忽升、忽降的变化。对于同类连接器制定产品标准时,机械工作试验的次数可以定为200次,200次以后,测接触电阻、插入力、分离力,可以反映此类产品稳定工作时的接触状态或接触可靠性。

由于接触件的表面附着沉积形成的较松散的表膜和由于物理吸附及化学吸附所形成的污染膜,经过机械磨损所造成的接触面的实际情况很复杂。经过一定次数的机械插拔试验后,接触件的接触电阻、插入力、分离力等参数发生的变化不是通过理论计算可以得到的,试验数据就成为研究连接器的表面接触状态的主要资料。通过对大量试验数据的积累、分析,得出的结论可以成为制定该类产品试验标准的重要参考。

[1]张明畏编译正压力-电连接器的基本特性《机电元件》1997.1.

[2]苏竣王其平摩擦磨损对电连接器接点插拔力特性的影响《低压电器》1995.6.

[3]钱萍航天电连接器综合应力加速寿命试验与统计分析的研究 浙江大学机械工程学系博士学位论文2010.