JQX-14F继电器工艺研探

2013-10-12王建宏

王建宏

(浙江利尔德继电器有限公司)

1 问题的提出

笔者长期在制造企业调查了解,JQX-14F继电器成品率较低,技术人员总体感觉产品制造难度大。JQX-14F从产品的结构来分,有欧姆龙和王利公司的两种结构,俗称"高壳"和"矮壳"之分。目前,矮壳类由于其结构,普遍感觉好做,而高壳类难做。华东地区有相当规模的一家企业成品率仅为57%。换言之,投料5万套,成品仅合格2.85万套的制造水平。当然,这是建立在GB/T15510控制用电磁继电器可靠性试验通则,是建立在GB/T14598.5电气继电器第15部分寿命试验、试验设备的特性规范原则上的。至于大量生产单位降低或不遵守国家标准的现象普遍存在,加上用户的标准观念缺失,或实用主义的思想。目前,市场提供给用户的14F产品中有相当一部分是功能严重不足的产品。

图1 JQX-14F产品实物图

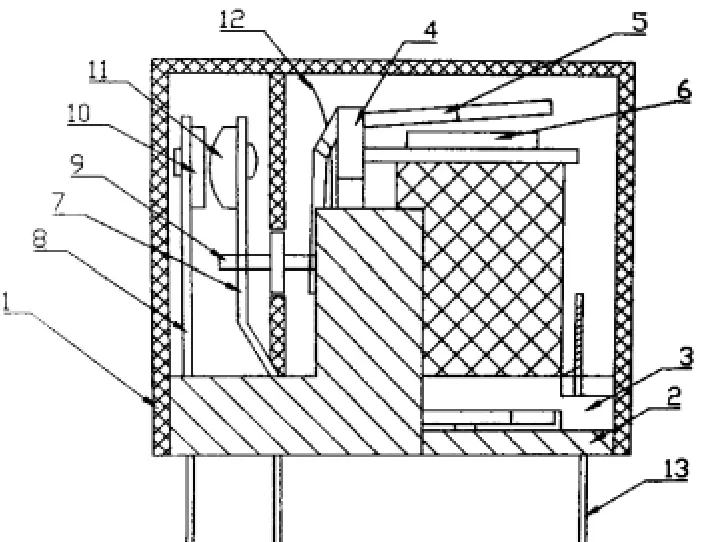

2 JQX-14F产品结构特点

该产品是以基座为安装和定位唯一的结构特点。因此,分析的切入点应以底座受力以后的物理变化作为突破。确定这一观点,也是经过大量实验效果不明显而得出的结论,且经过这样的分析并经过各种实验,顺利地解决了大批量生产合格率达到97%的喜人水平,按标准水平来计算合格率达到99%以上,并且生产效率提高了两倍之多。因此,可以得出结论,JQX-14F产品之所以感到不好做,是对问题产生的原因误判所致,即材料物理特征和相应策略不当导致的。

图2 JQX-14F产品结构图

3 现行工艺

对该产品来说,生产厂家所施加的工艺为:零件制造--表面处理--装配--调试--时效(机械、温度)--检测--封胶--气密试验--成品验收--入库。此工艺是继电器生产的标准工艺。工艺的程序是对的,为何出现合格率低的问题呢?一般工艺人员忽视工序的研究,只是照搬标准工艺流程。缺乏全工艺流程的适应性研究,不能及时踢出不适应的工艺步骤,并进行工艺步骤优化处理,从而导致质量问题长期存在,合格率低下,产品不易做的呼声甚啸。现行工艺的产品成品验收后不良品主要表现现象是:接触电阻变大,吸动值变小,达不到验收标准要求,从而大量报废。

4 工艺研探和实验过程

4.1 加大励磁系统的效率

目前,JQX-14F线圈功率的配置有0.5W、0.7W和O.9W三种。按照最低配置0.5W进行研探,先对与磁路有关系的零部件进行精化处理,包括拍合角度、轭铁刀口角度、工作气隙、线径及动簧进行优化处理,并重点在调试工序增加复调工序和热时效工艺步骤,加大励磁最有效和磁路输出稳定。

4.2 对外壳底座进行除去有害气体的处理

在200~300度烘箱对清洗过的塑料件进行去有害气体处理,以净化由于封胶后的塑料件溢出有机气体对触点的污染,使其降至最低。

4.3 进行双组份胶和单组份胶的密封试验

根据用户的要求,该产品采用双组份胶和单组份胶灌封的方法进行加工,以满足用户的要求。对于产品用在波峰焊的用户,应采用单组份灌封工艺;对于不采用波峰焊的用户,采用双组份胶灌封工艺。在工艺研探的过程,两种工艺的结果是不一样的。单组份灌封工艺的结果,在水试后,成品检验,水试合格律100%,但成品检测合格率仅28%。这说明110℃的封胶是造成合格率底下主要原因,这就是该厂一直不用单组份工艺封胶的根本原因,也是该厂14F不能用在波峰焊的生产厂家的主要原因。为了提高合格率,一直采用双组份封胶的工艺。该工艺达到合格率仅为56%,再想尽办法使其合格率达到80%。看来,封胶工艺是合格率不高的主要因素。该公司也分别寻找了自称污染很小的胶进行对比实验,但改观不明显。技术条件如加上密封性的水试条件,双组份胶不能使用,非单组份胶达不到密封要求。这已被反复试验和双组份胶的特点所证明,要达到密封性能必须用单组份胶才能达到。

4.4 热变形对产品的配合产生的影响

经过前两道工序的试验,参数变化不大,为什么经过封胶以后,电器参数变化导致合格率下降?看来,问题就发生在封胶之后。这个问题要从双组份封胶和单组份封胶两方面进行分析和实验。

a.双组份封胶的影响

由于单组份封胶合格率仅为28%,该公司长期采用双组份封胶工艺,而此工艺的严重缺陷是:水试验100%不合格。电器参数仅合格56%。什么原因呢?经试验分析,是由固化胶在凝固过程(8H)释放的有机气体对壳内气质的污染。这种气质加重了触点表面不导电膜的加厚,导致接触电阻的升高。另外,固化胶在固化过程产生的应力,促使底座和壳体的挤压变形,这种挤压导致底座变形,破坏了调试后黄片的相对位置,导致接触压力下降,从而接触电阻升高。以上两点是常温封胶在14F产品的突出反应,特别是当我们拆壳后检查机械参数都是正常的机理和原因。

b.单组份封胶的影响

单组份封胶工艺的机理是:在工艺温度100~110℃的环境内,胶体内的固化剂的分子团受热短时间扩散,迅速和胶体混合固化,待工艺时间完成,封口成型。这种工艺的封口有极好的气密性,保证继电器内外气质断流,排除了因波峰焊工艺导致的焊剂、水等对继电器内部的污染,从而使继电器得到稳定的质量和寿命。但是,任何事物都有两面性,这种工艺对产品会造成热冲击,特别是那些对热敏感的器件和材料,都会在这种工艺下改变其特性,或改变其性能,并把它的各种变形用壳体的边沿加固固定下来,导致产品能力失效,合格率下降。14F产品在成品后出现电器参数达不到工艺要求,不是单组份热封工艺本身的结果,而是工艺人员在工艺配置上没有考虑到热封工艺的特点提前做出预防的结果。这种结果在热封工序不能排除,只能在相关前道工序予以考虑和解决,这是经过大量试验得出的思路。

4.5 新工艺的思路

掌握变形特点反向思维,给出变形余量,使之变形后达到技术要求。在这一思路的指导下,重新重点研探调试工序参数的控制范围,这是要在调试工序解决的问题。大家知道,我们在控制调试参数时有公差范围。一般的做法是,确定上下限极限参数,是制造做的结果满足技术条件的要求。按照物体的热胀冷缩的原理,体积大的物体,累计变形量就大的客观规律。仔细分析了14F基座变形的特点是,它的变形是沿着底座水平面随着温度的变化而变化,底座向外伸展形成平面弓面,安装在底座上的零件的配合尺寸发生变化,导致机械参数变化,产品失效。

图3 JQX-14F产品机芯图

5 新工艺的配置

既然物体的变化是客观规律,那就应该承认它,在工艺研究和确定时必须考虑这一情况的存在。我们把调试工序作为突破口,大胆地把参数范围向成品参数变化的相反方向延伸,突破13~15%作为定为动作电压的上限。比如,DC24v产品,其动作电压值上限是15.6V,我们新工艺规定19V为合格。这样一来,调试工则很满意,工作效率翻番,且工作质量大幅度提高,经过大批量生产试验,成品合格率100%,解决了气密性长期解决不了的问题,国外客商开箱合格率达到99.5%,而在这之前合格率仅92%,是进行了三次成品检验得出的合格数,且产品参数稳定,库存三个月检测,产品技术参数无变化。

6 结论

任何技术质量问题要彻底解决,必须把产生问题的原因搞清楚,技术和质量问题才能彻底解决。14F产品的工艺问题和质量问题,反映了没有把握工程力学和材料学的原理运用到具体问题上的典型案例,反映了迷信传统工艺不求甚解的盲从心理特征,在科学的道路上一定要坚持重视客观实际,从中求解的实事求是唯物主义思想,特别是继电器的工艺探讨领域,还有很多未知领域有待探索。我想,只要思路正确,问题总会解决。