高低电压双控测量法在某型电点火具绝缘电阻监控中的应用

2013-10-11陈红俊邵逸群朱建国

刘 发,陈红俊,邵逸群,吕 江,朱建国

(1.空军驻西北地区军事代表室,陕西 西安,710025;2.北方特种能源集团有限公司西安庆华公司,陕西 西安,710025;3.山西北方惠丰机电有限公司,山西 长治,046012)

某型导弹发动机用电点火具在生产过程中,先后多次进行绝缘电阻测量监控,绝缘电阻均为数百兆欧,其指标要求为不小于数兆欧。电点火具出厂后,在发动机装配过程中,陆续发现多发电点火具的绝缘电阻小于十几兆欧,个别电点火具绝缘电阻出现超差现象。在电火工品生产过程中,个别产品绝缘电阻小是常见现象,除通过提高设计裕度,即使用绝缘强度高的材料或提高其厚度外,还可采用工序绝缘电阻检测的方法,剔除不合格产品。这种经过多次检测,绝缘电阻远远大于指标要求,而出厂后大幅度下降的现象非常少见,采用何种方法对绝缘电阻进行有效的监控成为该电点火具生产必须解决的问题。

1 影响因素分析

电点火具出厂前后,在4个方面发生了变化:(1)测量环境条件发生了变化;(2)电点火具经过长途运输颠簸;(3)电点火具从出厂到总体装配中发现绝缘电阻变小时,间隔为半年;(4)电点火具生产过程中绝缘电阻检测采用的是H2683型绝缘电阻测试仪,测量电压为 500V,而发动机使用装配过程中绝缘电阻检测采用的DH-1点火电路测试仪,测量电压为9V[1]。

1.1 环境条件影响

绝缘电阻测量时,环境温度和湿度对测量值有一定的影响[2],在湿热条件下,会造成局部短路。电点火具在发动机装配过程中,绝缘电阻测量均在工房条件下,即温度为 16~32℃、相对湿度不大于 60%的条件下测量的,与生产过程中绝缘电阻的测量环境条件无差异,故环境条件不是绝缘电阻变小的原因。

1.2 运输颠簸影响

电点火具出厂后,经过长途公路运输颠簸,某电极插针与壳体之间的绝缘层若产生破裂,则电点火具的绝缘电阻也会降低。对电点火具结构进行分析,认为桥路与壳体的绝缘材料有5种,分别是固化胶、玻璃层压板、聚四氟乙烯、玻璃和陶瓷,最薄处也有0.55mm,即使破裂,此处空间充满空气,能承受 1 881V(3 420 V/mm×0.55mm=1 881V,空气的耐压强度为3 420V/mm,)的直流电压[3]。发动机装配电点火具过程中采用9V的低电压DH-1点火电路测试仪,不可能击穿空隙造成电阻变小。因此,运输颠簸不是电点火具绝缘电阻变小的原因。

1.3 贮存影响

电点火具出厂至发动机使用装配中绝缘电阻变小相隔半年时间,分析这一期间产品内部是否会发生导致绝缘电阻降低的变化。大量试验证明,固化胶、玻璃层压板、聚四氟乙烯、玻璃、陶瓷与金属壳体之间的相容性良好,电点火具为全密封产品,空气中的水分对产品内部结构不产生影响。

1.4 测量方法影响

电点火具在生产过程中,采用500V直流电压测试方法进行绝缘电阻监控,总体单位在发动机装配电点火具的过程中,采用9V直流电压测试方法进行绝缘电阻监控。GJB 5309.6 绝缘电阻测定中规定“一般情况下选用500V直流电压,有特殊要求的产品,可选用其它测量电压”。根据电介质极化原理及以往绝缘电阻测量的经验,相对于500V直流电压,9V直流电压下测得的绝缘电阻值应偏大。故障产品返厂后,同时采用H2683型绝缘电阻仪500V档和DH-1点火电路测试仪(测量电压为 9V)多次进行绝缘电阻测量,然而每次500V下测得的绝缘电阻均比9V下测得的绝缘电阻大得多。

2 解剖分析

2.1 电点火具电绝缘结构

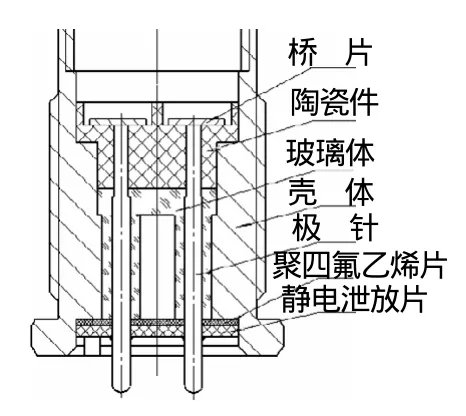

桥路与壳体间的绝缘材料有 5种,分别是固化胶、玻璃层压板、聚四氟乙烯、玻璃和陶瓷,绝缘结构见图1。桥片与极针上端面采用储能焊接,极针下端与导线锡焊;静电泄放片用印刷线路板制成,基体材料为玻璃层压板;固化胶涂在泄放片和壳体下端面。

图1 绝缘结构示意图Fig.1 Schematic of insulation structure

2.2 解剖分析结果

解剖后在放大镜下观察,发现泄放片与壳体间有游离的焊锡渣,导线与插针焊锡时,焊锡渣溅到泄放片与壳体之间的缝隙里,因缝隙小,固化胶进不去,焊锡渣有可能处于自由状态,见图2。

图2 游离的焊锡渣痕迹Fig.2 The trace of solder residue

3 机理分析

电点火具的绝缘电阻由陶瓷件上表面电阻R1、陶瓷件体积电阻R2、陶瓷件下表面电阻R3、玻璃体上表面电阻R4、玻璃体体积电阻R5、玻璃体下表面电阻R6、聚四氟乙烯片上表面电阻R7、聚四氟乙烯片体积电阻R8、聚四氟乙烯片下表面电阻R9、静电泄放片上表面电阻R10、静电泄放片体积电阻R11、静电泄放片下表面电阻R12、固化胶体积电阻R13、固化胶表面电阻R14并联构成,见图3,G为绝缘电阻测量仪。

图3 电点火具绝缘电阻构成图Fig.3 The composition diagram of insulation resistance of electric ignitor

除了静电泄放片上表面电阻R10和静电泄放片下表面电阻R12在锡焊导线时会被焊剂和焊锡渣污染,其余R1、R2、R3、R4、R5、R6、R7、R8、R9、R11、R13在生产过程中为稳定值。锡焊导线后,如果绝缘电阻小于内控值 200MΩ,可用棉签蘸少量无水乙醇擦拭静电泄放片下表面;如果还小于 200MΩ,则有可能静电泄放片上表面也受到污染,因无法清擦,只能更换静电泄放片,重新焊接导线,保证绝缘电阻满足工艺要求。故障机理分析图见图4。

图4 故障机理分析Fig.4 Diagram of fault mechanism analysis

静电泄放片上表面如果存在一定数量游离的焊锡渣,且一定数量的焊锡渣游离到泄放金属膜与壳体之间最狭窄的位置,那么绝缘电阻很可能变小,出现超差现象,见图4(a)。如果绝缘电阻测量电压较高,即施加在泄放金属膜与壳体之间的电压较高,处于其间的焊锡渣会感应极化,在电场的作用下移向壳体或泄放金属膜,相对于低测量电压,绝缘电阻反而变大了,见图4(b)。

4 高低电压双控测量法

由于高电压绝缘电阻测量法不能识别游离焊锡渣造成的绝缘电阻变小的现象,加之总体单位采用低电压绝缘电阻测量法进行发动机装配过程监控,所以,在电点火具生产过程中拟采用低电压测量法对绝缘电阻进行监控。采用低电压测量法监控后,在电点火具成品检验时发现,个别产品绝缘电阻为零(装配工艺规定,成品检验采用500V直流电压下测量绝缘电阻),解剖后发现,焊锡沿着插针,穿过静电泄放片和聚四氟乙烯片,堆积在玻璃体下端面上,尽管没有接触壳体,但与壳体非常接近,这种情况低电压测量法不能识别。鉴于以上故障现象和分析结果,在电点火具生产过程中,对绝缘电阻监控采用高低压双控测量法,即电点火具锡焊导线后,先用低电压测量法对电点火具绝缘电阻进行监控,确保电点火具没有因焊锡渣造成的绝缘电阻不合格现象,再用高电压测量法,剔除焊锡堆积在玻璃体上表面的问题产品。采用高低压双控测量法进行绝缘电阻监控,两年多共生产电点火具5个批次,未发现绝缘电阻超差问题。

5 结语

涉及电火工品桥路的装配,应尽量采用无锡焊接,若只能采用锡焊方式进行装配时,对产品上残留的焊剂和焊锡应清洗干净,无法清洗干净时,应采用高低电压双控测量法进行绝缘电阻监控。

[1]薛尚礼,方士钧.低压直流电器试验基础[M].北京:国防工业出版社,1983.

[2]日本电力学会编.绝缘试验方法手册[M].陈琴生,译.北京:电力工业出版社,1981.

[3]陈志芳,黄伟.电工绝缘材料手册[M].北京:水利电子出版社,1994.