三华李果糕热风干燥特性及数学模型的建立

2013-10-10柳雪姣叶盛英郭卓钊黄妙云

柳雪姣,黄 苇,* ,叶盛英,郭卓钊,黄妙云

(1.华南农业大学食品学院,广东广州510642;2.广东康辉集团有限公司,广东潮州515638)

三华李是广式蜜饯生产中常见的一种原材料,果糕是将果蔬原料打浆或榨汁后,添加糖、胶凝剂、柠檬酸等,经浓缩干燥等工艺加工而成的一种蜜饯产品[1-3]。果糕制作过程中大量添加蔗糖、胶凝剂,提高了保水性能,因此干燥速度缓慢,能耗高,一直是困扰果糕生产企业的一个难题。果糕制品的干燥目前多采用热风干燥。热风干燥是农产品加工与贮藏中常用的一种干燥方法。同微波干燥[4-5]、热泵干燥[6-8]和红外干燥[9-10]等一些新型干燥方法相比,其具有成本低廉,操作简便,对设备、环境要求低等优点。国内外学者开展了大量对各种食品物料的热风干燥实验研究,包括柠檬[11]、马铃薯[12]、杏[13]、黑葡萄[14]、荔枝果肉[15]、红枣[16]等。但果糕制品干燥过程的研究未见报道。本文以三华李果糕为样品,考察不同温度下果糕的热风干燥特性,建立热风干燥动力学模型,以期为果糕的干燥和加工提供理论指导和技术依据。

1 材料与方法

1.1 材料与仪器

新鲜三华李 购于广州市天平水果市场;白砂糖 上海德福糖业有限公司;麦芽糖浆(浓度75%) 郑州富泰程化工产品有限公司;柠檬酸(食品级) 潍坊英轩实业有限公司;卡拉胶(食品级) 廉江市台兴海洋生物科技有限公司。

AL204电子天平 梅特勒-托利多仪器(上海)有限公司;DFT-200手提式高速中药粉碎机 温岭市大德中药机械有限公司;DHG-9240A型电热鼓风干燥箱 上海一恒科学仪器有限公司;DG-200D数字型洞道干燥实验装置 浙江中控科教仪器设备有限公司。

1.2 实验方案

三华李果糕制作工艺流程:新鲜三华李→打浆→调配→搅拌→熬煮→成型→干燥[17]。

将成型后的三华李果糕(果糕厚度5.8mm)平铺于筛网上置于烘箱,热风温度采用50、60、70、80℃,风速1.2m/s。每次实验之前,让烘箱空转0.5h以上,达到所需温度,并运行平稳。干燥过程中,每隔1h测定一次物料重量,且每次测量时间不超过1min。达到平衡含水率后,干燥结束。每次实验平行3次。

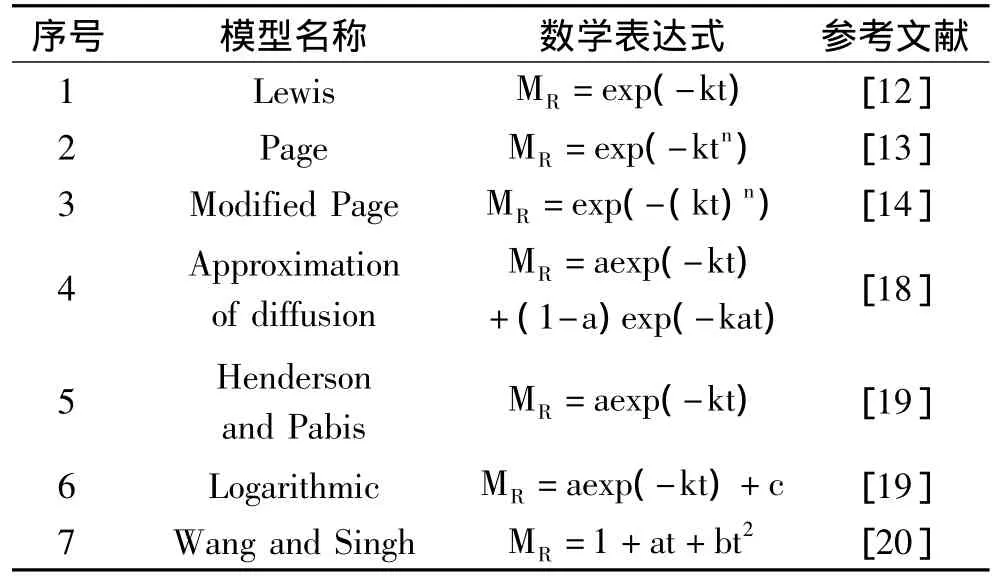

将三华李果糕干燥曲线与表1中的7种农产品薄层干燥常见数学模型进行拟合比较,确立三华李果糕的热风干燥模型,并随机取实验温度内某一温度的实验值进行模型验证。

表1 农产品薄层干燥模型Table 1 Mathematical models applied to the drying curves

1.3 实验指标

1.3.1 含水率 按GB 5009.3-2010[21]测定三华李果糕的含水率,其初始含水率约为53.35%。

1.3.2 水分比 水分比用于表示一定干燥条件下物料的剩余水分率,计算方法如式(1):

式中:MR-水分比,无因次量;Me、M0、Mt-样品的平衡含水率、初始含水率、t时刻的含水率,%。平衡含水率:一定干燥条件下,在重复性条件下获得的2次独立测定结果的绝对差值不超过其算术平均值的5%,此时的含水率值为平衡含水率[22-23]。

1.3.3 干燥速率 根据公式(2)计算干燥速率:

式中:vi-i时刻样品的干燥速率,g/(g·h);Mi、Mt-i、t时刻样品干基含水率,%;i、t-分别代表不同的时间段,h。

1.4 数据分析

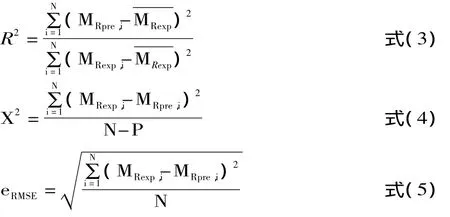

使用spss17.0进行数据分析,Origin8.5进行数据作图,使用决定系数R2,卡方X2和标准误差eRMSE来评价数学模型的预测值与实验值的拟合程度,X2和eRMSE越低,R2越高,说明模型拟合度越高。其中:

式中:MRexp,i-实验值;MRpre,i-预测值;N-观测值个数;P-参数个数。

2 结果与分析

2.1 三华李果糕的热风干燥特性

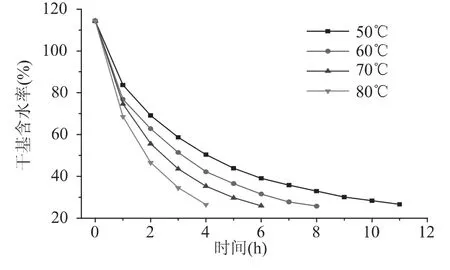

图1、图2分别为不同温度下,三华李果糕热风干燥曲线和干燥速率曲线。由图1可知,三华李果糕的热风干燥受温度的影响较大,其干燥曲线随着温度的升高而逐渐变陡,说明在50~80℃之间,温度越高,干燥至目标含水率所需的时间越短。当干燥温度为80℃,达到目标含水率(约21%)的时间约4h,而干燥温度为50℃,干燥时间长达11h,干燥时间相差近3倍左右。感官分析发现,当温度达到70℃后,整个干燥过程中,尤其是干燥后期,三华李果糕流糖较为严重,表面粘黏,对产品品质稍有影响。而当温度为80℃时,流糖情况加剧,且呈现糕体过软,易变形等问题。因此,在提高温度以加快山华李果糕干燥速率的过程中,应兼顾其品质,干燥温度选择不宜超过70℃。

图1 不同温度下三华李果糕热风干燥曲线Fig.1 Drying curves of gelatinous candy at different hot air temperatures

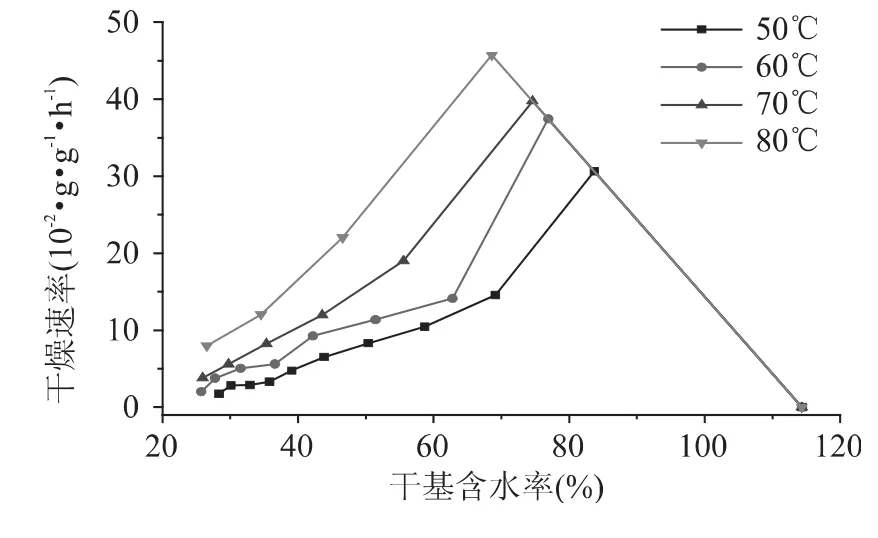

在热风干燥中,热风温度是决定干燥速度的主要因素,从图2可知,热风温度越高,干燥速率越大,干基含水率下降越快。在干燥初期和中期,随着热风温度的升高,干燥速率明显增加,且增幅较大。干燥进行到后期,随着三华李果糕含水率的降低,不同温度间的干燥速率差距逐步缩小。但当温度达80℃时,直到干燥结束(达到目标含水率),其干燥速率仍然处于一个较高的水平,达7.99×10-2g/(g·h)。

三华李果糕的干燥过程中没有经历恒速干燥阶段,而是在经过短暂的加速期后,很快进入降速阶段;干燥速率随干燥的进行呈不断下降趋势。三华李果糕的降速干燥说明,其干燥是内部水分扩散控制的干燥过程,这与大部分果蔬原料[14,18]的干燥规律相似。

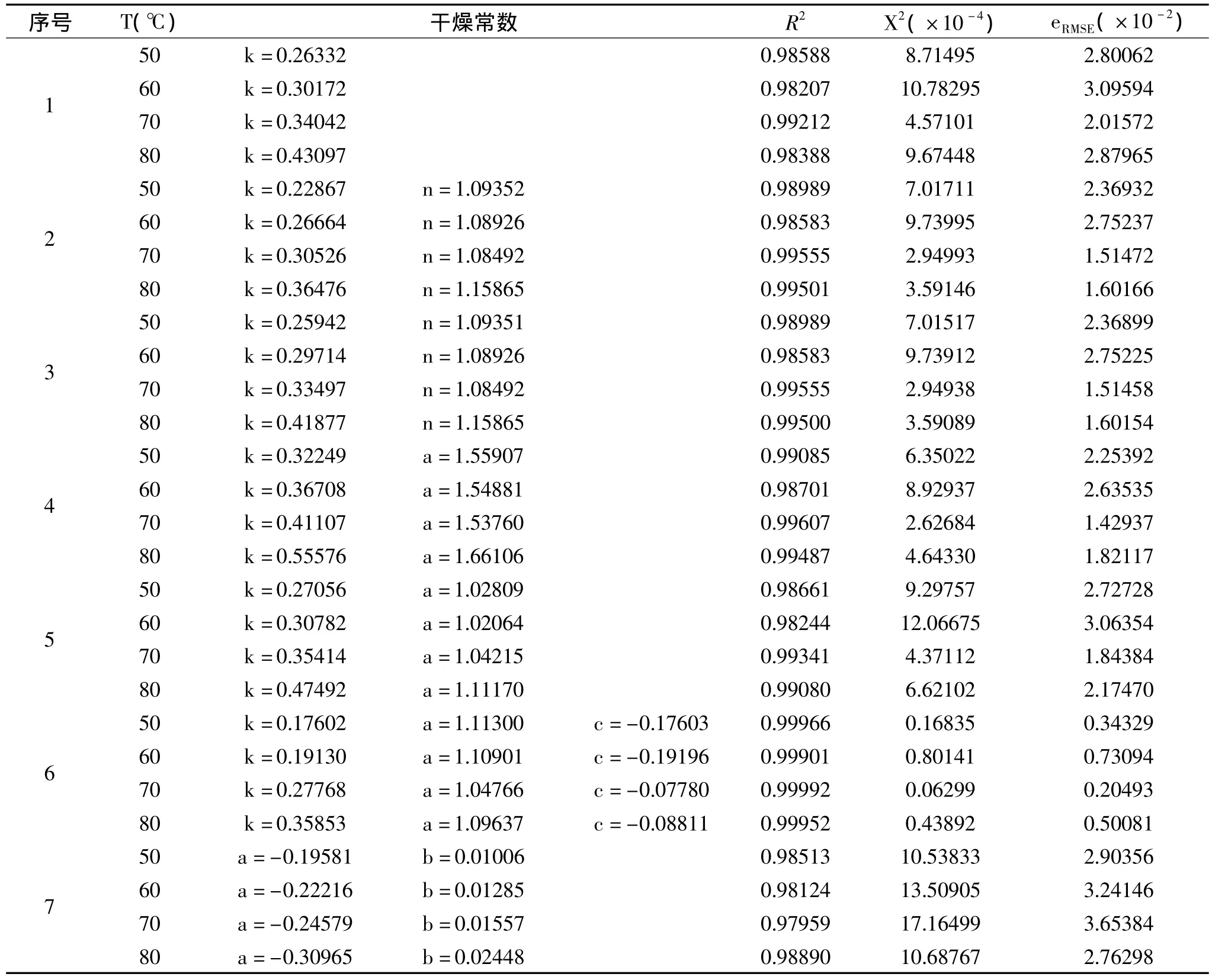

表2 干燥模型的拟合结果Table 2 Regression results of drying data of gelatinous candy

图2 不同温度下三华李果糕干燥速率曲线Fig.2 Curves of drying rate of gelatinous candy at different hot air temperatures

2.2 三华李果糕的热风干燥动力学模型

2.2.1 模型选择 将三华李果糕干燥实验数据对表1干燥模型进行拟合比较,拟合结果和拟合检验指标见表2。

从表2可知,由实验数据所得水分比对各模型进行回归均存在差异,但R2都高于0.97959,X2和eRMSE分别低于0.0017和0.03654,说明这7种数学模型对实验数据的拟合效果都比较好。其中Logarithmic模型的R2均高于0.99901,X2和eRMSE分别低于0.00008和0.00731,拟合效果更佳,更适合于建立三华李果糕的薄层干燥数学模型。

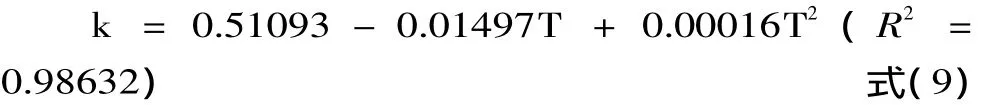

2.2.2 模型建立 由表2可知,在Logarithmic模型中,随着温度升高,k值逐渐增加。本实验采用温度(T)的一元二次方程对Logarithmic模型常数k、a、c进行拟合。设定:

利用spss17.0软件进行一元线性回归分析,求解Logarithmic模型常数,其结果为:

干燥常数a和c在一元线性回归分析中,其结果不显著,即a和c与热风温度T之间关系不大,其值分别取表2中 Logarithmic模型所有a、c的平均值1.0915、-0.13348。因此,三华李果糕热风干燥的Logarithmic数学模型方程为:

MR=1.0915exp[-(0.51093-0.01497T+0.00016T2)·t]-0.13348 式(10)

温度为50~80℃时,三华李果糕的平衡含水率分别 为 21.55%、18.87%、16.20%、14.25%,利 用spss17.0进行线性拟合,其方程为:

Me=-0.00246T+0.33688(R2=0.99478)式(11)

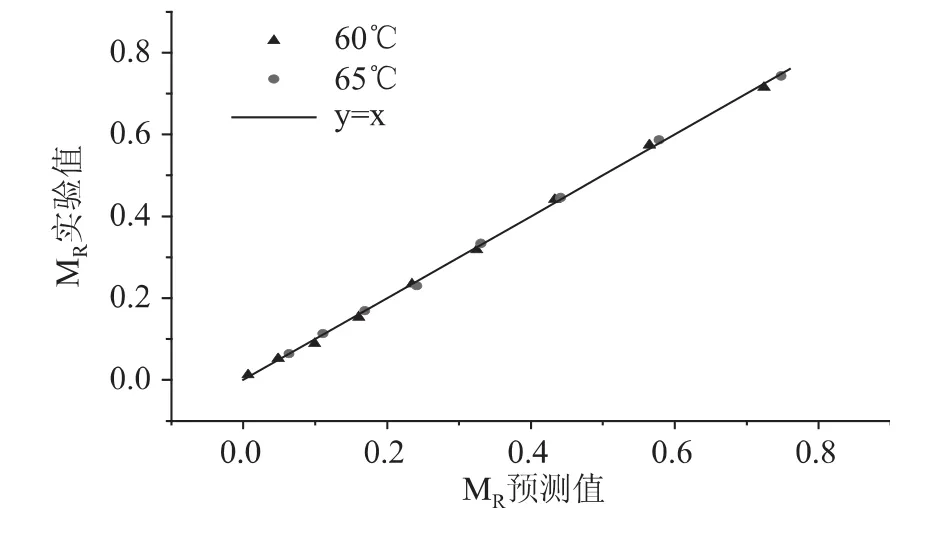

2.2.3 模型验证 分别选取热风温度为60、65℃,风速为1.2m/s进行验证实验。比较其水分比MR的实验值和Logarithmic模型的预测值,结果如图3。从图中可看出热风温度为60、65℃时的数据点,基本都落在直线y=x附近,干燥前期误差较小,干燥后期的误差较大,经计算其最大相对误差为7.81%。总体来说,Logarithmic模型能够较好的预测三华李果糕干燥过程中水分的变化。

图3 Logarithmic模型预测值与实验值的比较Fig.3 Comparison of experimentally determined and predicted values

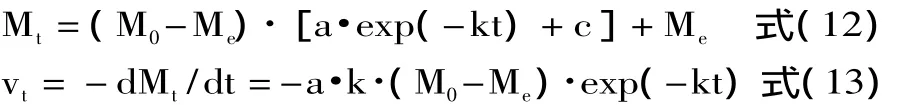

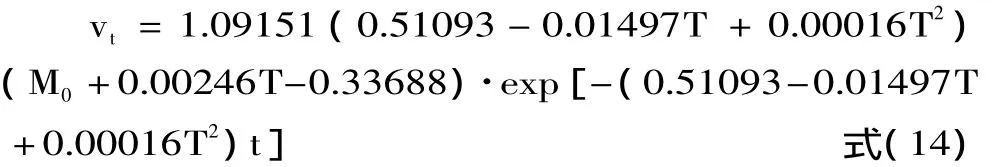

2.2.4 模型推导 将Logarithmic模型中的水分比MR转换为含水率,利用模型进行变形,如式(12)。对上述等式求导,即可得出50~80℃下三华李果糕干燥速率随时间变化的表达式(13)。

把 a,k,Me代入式(13),并简化得:

3 结论

3.1 三华李果糕热风干燥是内部水分扩散控制的降速干燥过程;温度在50~80℃间,干燥速率随干燥温度的升高而加快。

3.2 当干燥温度超过70℃时,产品的品质受到一定程度的损害,因此三华李果糕热风干燥时,干燥温度的选择应低于70℃。

3.3 Logarithmic模型适合于描述三华李果糕热风干燥过程中水分比与干燥时间之间的关系。

3.4 基于Logarithmic模型,构建了三华李果糕干燥速率随干燥时间变化的关系的数学模型。

[1]陈平生,黎淑滢,王娟.低热量型柚皮果糕的配方与干燥特性研究[J].食品工业科技,2012,33(2):342-344.

[2]徐飞,钮福祥,张爱君,等.水晶山楂糕生产工艺研究[J].江苏农业科学,2005(6):128-129.

[3]顾仁勇,周长春,曾小波,等.猕猴桃果糕生产工艺研究[J].食品工业科技,2001,22(6):68-69.

[4]陈艺晖,李辉,林河通.荔枝果肉微波真空干燥特性与动力学模型[J].农业机械学报,2012(6):107-112.

[5]黄建立,郑宝东,黄艳.银耳微波真空干燥特性及动力学模型[J].农业工程学报,2010(4):362-367.

[6]李敏,关志强,刘兰.二次回归分析法优化罗非鱼片热泵干燥过程的研究[J].制冷学报,2011,32(1):53-54.

[7]姜启兴,宗文雷,于沛沛,等.大蒜热泵干燥生产工艺的研究[J].安徽农业科学,2010,38(19):10259-10261.

[8]徐刚,顾震,徐建国,等.胡萝卜热泵-远红外联合干燥工艺研究[J].食品与发酵工业,2009,35(6):96-99.

[9]张丽丽,王相友.红外干燥蒜片的试验研究[J].农机化研究,2011(10):119-122.

[10]曹新志,明红梅,陈永京.微波和红外干燥对胡萝卜品质的影响[J].四川理工学院学报:自然科学版,2009(1):59-61.

[11]陈厚荣,黄艳斌,郑优.柠檬热风干燥特性及数学模型[J].食品工业科技,2012,33(14):169-172.

[12]Akpinar E,Midilli A,Bicer Y.Single layer drying behaviour of potato slices in a convective cyclone dryer and mathematical modeling[J].Energy Conversion and Management,2003,44(10):1689-1705.

[13]Togˇrul˙I T,Pehlivan D.Modelling of drying kinetics of single apricot[J].Journal of Food Engineering,2003,58(1):23-32.

[14]Doymaz˙I.Drying kinetics of black grapes treated with different solutions[J].Journal of Food Engineering,2006,76(2):212-217.

[15]关志强,王秀芝,李敏,等.荔枝果肉热风干燥薄层模型[J].农业机械学报,2012(2):151-158.

[16]焦文月,刘坤,鲁周民.红枣薄层干燥数学模型研究[J].食品科学,2011(15):80-83.

[17]柳雪姣,黄苇,黄玲芝.岭南特色果品风味果糕配方的研究[J].现代食品科技,2013,29(1):141-145.

[18]Akpinar E K.Determination of suitable thin layer drying curve model for some vegetables and fruits[J].Journal of Food Engineering,2006,73(1):75-84.

[19]Akgun N A,Doymaz I.Modelling of olive cake thin-layer drying process[J].Journal of Food Engineering,2005,68(4):455-461.

[20]Mwithiga G,Olwal J O.The drying kinetics of kale(Brassica oleracea)in a convective hot air dryer[J].Journal of Food Engineering,2005,71(4):373-378.

[21]GB 5009.3-2010,水分含量的测定[S].北京:中华人民共和国国家质量监督检验检疫总局,2010.

[22]李汴生,刘伟涛,李丹丹,等.糖渍加应子的热风干燥特性及其表达模型[J].农业工程学报,2009(11):330-335.

[23]GB/T 10782-2006,蜜饯通则[S].北京:中华人民共和国国家质量监督检验检疫总局,2006.