微通道反应器内叔丁醇溴化反应工艺研究

2013-10-09郭欣桐严生虎刘建武沈介发

张 跃,郭欣桐,严生虎,刘建武,沈介发

(常州大学制药与生命科学学院,江苏 常州 213164)

溴代叔丁烷俗称叔丁基溴,又称2-溴-2-甲基丙烷。不溶于水,易溶于常用有机溶剂,如:醇、醚等。溴代叔丁烷是一种有广泛用途的有机中间体,可用作溶剂及有机合成时的烷基化剂及中间体;还可用作香料(如甲基戊基甲酮)的原料及用来合成叔丁基苯和对二叔丁基苯的原料。

目前主要制备工艺由叔丁醇经溴化反应而得到,工业上所采用的是叔丁醇经过氢溴酸-浓硫酸体系进行溴化。在叔丁醇溴化的工业化生产中面临着生产工艺落后,间歇操作方式,设备效率低,生产设备腐蚀严重,副产物多,产品质量有待进一步提高,市场竞争激烈等诸多难题[1]。

笔者在微通道反应器内以叔丁醇和氢溴酸为原料,浓硫酸作为催化剂,制备溴代叔丁烷。考虑到微通道反应器具备传质、传热效果高,各物料流速可分别精确控制的优点[2-3],分别考察了叔丁醇与氢溴酸摩尔比、反应温度、浓硫酸用量以及停留时间对反应的影响,优化了工艺条件,从而反应效果得到了明显提高。且该工艺的应用可使叔丁基溴的连续高效化生产成为可能。

1 实验部分

1.1 原料及仪器

叔丁醇,质量分数99%,工业级,上海科丰化学试剂有限公司;硫酸,质量分数98%,试剂AR级,国药集团化学试剂有限公司;氢溴酸,质量分数48%,AR级,国药集团化学试剂有限公司。

增强传质“心形”结构微通道反应器,G1型,Corning;HR-50型恒温换热循环器,无锡晟泽理化器械公司;GC 9890A型气相色谱仪,上海灵华仪器公司;TBP1002T型计量泵,上海同田生物科技公司;HYM-PO-B2-NS-08型计量泵,日本Fuji Pump公司;DF-101S集热式磁力搅拌器,潮安县彩塘振能不锈钢制品厂。

Corning公司的G1增强传质“心形”结构微通道反应器是一个框架结构反应器,它由多个玻璃材质反应模块和配套连接组件组合而成。反应模块由4层玻璃经特殊加工而成,形成3层空腔,外侧两层空腔构成换热通道,中间层空腔构成物料反应通道(如图1)。反应通道由若干具有全混流特征的微型“心型”结构单元串连组成,微通道特征尺寸a=0.2mm(如图2)。通过反应模块、连接件、物料输送装置的组合形成反应器系统,可实现物料的强制混合和停留时间的精确控制。

1.2 实验方法

1.2.1 间歇搅拌反应操作

在带有机械搅拌和冷凝回流的四口烧瓶中,按照一定的摩尔配比,先将叔丁醇和氢溴酸加入其中,浓硫酸采用恒压滴液漏斗缓慢滴加。同时使用恒温水浴锅对四口烧瓶进行控温,在一定停留时间后停止反应。最后进行后处理,分液取得油相,通过GC进行分析。

图1 Corning微通道反应模块结构示意

图2 微通道“心型”结构单元示意

1.2.2 连续微通道反应操作

根据反应的需要,对微通道反应器的线路进行改装,首先将叔丁醇与氢溴酸分别计量,一同通入01混合“心形”反应模块;同时计量输入浓硫酸,使其进入02预热直通道反应模块。通过热电偶测量反应器内的实际温度,并使用恒温换热循环器对整个微通道反应器内01~08反应模块进行换热,控制体系的反应温度。待反应温度稳定,体系压力稳定,系统维持一段稳定时间后(一般为停留时间的3~5倍),进行取样并立即淬灭后处理,GC分析。微通道反应器内连续反应流程见图3。

2 结果与讨论

2.1 原料摩尔比对反应的影响

间歇搅拌反应器中,在n(浓硫酸)∶n(叔丁醇)为1.0、反应温度30℃、停留时间30min的条件下,分别考察了n(氢溴酸)∶n(叔丁醇)对反应的影响。在微通道反应器中进行实验,同等条件下分别考察n(氢溴酸)∶n(叔丁醇)对反应的影响,结果如图4所示。

图3 微通道连续反应器流程示意

图4 原料摩尔比对反应的影响

从图4可以看出:当n(氢溴酸)∶n(叔丁醇)为2.0时,间歇反应效果达到了最优,叔丁醇的转化率达到了75.0%,溴代叔丁烷的选择性达到了89.0%。在微通道反应器实验中,随着氢溴酸用量的增加,叔丁醇的转化率出现了先是明显增大,后又缓慢逐渐减小的趋势;氢溴酸的用量对于溴代叔丁烷的选择性的影响无明显趋势。故n(氢溴酸)∶n(叔丁醇)为1.5的条件较佳。

无论是在间歇反应器还是微通道反应器内,叔丁醇转化率都出现了先明显上升,到达最大值后再逐渐降低的过程。这是因为,此反应为可逆反应,48%的氢溴酸中含有大量的水,而在酸性环境下水的大量存在会使得溴代叔丁烷发生水解,使反应平衡向左移动;起初,增加氢溴酸的量,系统内的HBr浓度增大,反应平衡向右移动,叔丁醇的转化率得以提高。但是体系内水量的大幅增加,使得反应平衡向左移动,又生成了叔丁醇,所以叔丁醇的转化率下降。

相比于传统间歇反应器,微通道反应器“心形”反应模块具有优良的传质效果,串联的心形结构单元可以使得反应流体在流动中获得充分的扰动和混合,比表面积可以达到10000~50000 m2/m3,相比之下,传统的反应器比表面积只有100~1000m2/m3[4-6]。因此,叔丁醇与氢溴酸之间接触表面积的大幅增大,使得彼此接触更加充分,大大减小了混合不均导致的配比误差和氢溴酸浪费。

2.2 反应温度对反应的影响

选取上一步间歇试验中效果最好的原料摩尔配比,在n(叔丁醇)∶n(氢溴酸)∶n(浓硫酸)=1∶2∶1的条件下,停留时间为30min,分别考察了反应温度对反应的影响;根据上一步微通道反应器中的实验结果,选取反应效果最佳的原料摩尔配比,通过三组计量泵分别控制流速,在n(叔丁醇)∶n(氢溴酸)∶n(浓硫酸)=1∶1.5∶1的条件下,分别考察了反应温度对反应的影响。实验结果如图5所示。

图5 反应温度对反应的影响

从图5可以看出:间歇反应中,随着温度的升高,叔丁醇的转化率逐步增大;但是在30~60℃,反应温度对于选择性的影响不是很大。在微通道反应器中,随着温度的升高,叔丁醇的转化率逐渐增大,而溴代叔丁烷的选择性却随之降低,在50℃时,既保证了溴代叔丁烷较高的选择性,还可以使叔丁醇达到较高的转化率,反应效果最好。

温度的上升可以使叔丁醇的转化率明显提升,叔丁醇溴化取代是个放热反应,可是低温利于取代,而高温容易发生消除反应,使得叔丁醇发生分子内脱水生成异丁烯;但是升温可以加快反应速率,因此反应温度的精确控制不但能够保证一定的反应速率,还可以保持较高的选择性。

每块“心形”反应模块反应液持留体积为8 mL,换热层的体积为14mL,单位反应液所对应的换热表面积达到了2500m2/m3,是传统夹套搅拌反应器的1000倍[7-8]。正是由于高达25 kW/(m2·K)的换热系数,可以对温度分布的变化作出瞬时相应,最大限度均匀的移除化学反应热,是反应过程处于可控条件下,并且避免了反应热点现象,从而拓宽了适用于反应过程的温度范围,通过强化反应条件可以达到加速反应速率的目的;而传统夹套反应器,体系的温度分布不均,局部温度有差异,只能通过平均温度来进行监控,较高的溴代叔丁烷选择性则难以保证。

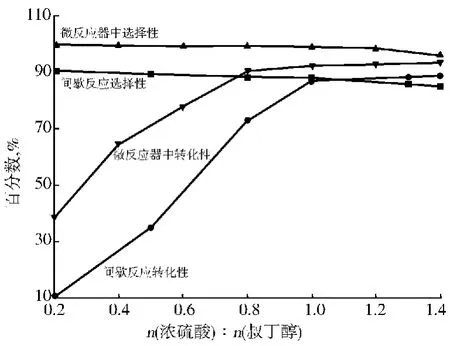

2.3 浓硫酸用量对反应的影响

在间歇反应器中,保持n(氢溴酸)∶n(叔丁醇)=2∶1不变,反应温度保持在60℃,停留时间为30min,分别考察浓硫酸用量对反应的影响;在微通道反应器实验过程中,保持n(氢溴酸)∶n(叔丁醇)=1.5∶1不变,反应温度保持在50℃,分别考察浓硫酸用量对反应的影响。实验结果如图6所示。

图6 浓硫酸用量对反应的影响

从图6可以看出:间歇反应器中,在n(浓硫酸)∶n(叔丁醇)为1.3时,反应的效果是最好的;而在微通道反应器中,在n(浓硫酸)∶n(叔丁醇)为1.0时,反应效果最佳。随着浓硫酸用量的增加,叔丁醇的转化率持续保持增长趋势,但是溴代叔丁烷的选择性却随之下降。这是由于叔丁醇在酸催化下,解离成为叔丁基碳正离子,再与溴离子结合成为溴代叔丁烷。此外,由于浓硫酸具有强氧化性和脱水性,会使得叔丁醇发生分子间和分子内脱水,生成叔丁醚和异丁烯,使得溴代叔丁烷的选择性出现下降。

微通道反应器内的微小通道结构减小了流体的流动厚度,相应的显著增加了比表面积,所以反应物料在精确的摩尔比下与浓硫酸进行微量混合,同时接近于平推流的流动形式能够降低反应物之间的反混过程,避免了因为混合不均叔丁醇接触大量浓硫酸而发生副反应。

2.4 停留时间对反应的影响

在间歇反应器中,保持n(叔丁醇)∶n(氢溴酸)∶n(浓硫酸)=1∶2∶1.3不变,反应温度保持在60℃,分别考察不同停留时间对反应的影响;在微通道反应器实验过程中,确定n(叔丁醇)∶n(氢溴酸)∶n(浓硫酸)=1∶1.5∶1,反应温度为50℃,分别调整各计量泵,通过调节总流速,改变停留时间,考察停留时间对反应的影响。实验结果如图7所示。

从图7可以看出:叔丁醇转化率随着停留时间的增加呈现出上升的趋势;溴代叔丁烷的选择性随着停留时间的增加,一直保持缓慢下降的趋势。在间歇反应器中,当停留时间为30min时,反应效果最好;而微通道反应器中停留时间在60 s的时候,效果最佳,选择性和转化率均远大于传统间歇搅拌反应效果。

图7 停留时间对反应的影响

由于微通道反应器的持液体积一定,通过调节不同的流速会改变停留时间,流速越快,停留时间越短。当三股物料进入微通道反应器后,在“心形”结构混合模块进行混合,通过提供更高速的流速就可以获得更好的混合效果;但是高速的流速在增强混合效果的同时,使得停留时间过短,物料之间的接触时间过短,因此叔丁醇的转化率较低。而当停留时间过长,则会导致副反应的发生。

3 结 论

在传统间歇搅拌反应器与微通道反应器中进行了中叔丁醇溴化制溴代叔丁烷的工艺研究。间歇搅拌反应最优工艺为:反应温度60℃,叔丁醇、氢溴酸和浓硫酸的摩尔比为1∶2∶1.3,停留时间30min,叔丁醇转化率为88.3%,溴代叔丁烷选择性为86.5%;微通道反应器中的最优工艺条件为:反应温度为50℃,叔丁醇、氢溴酸和浓硫酸的摩尔比为1∶1.5∶1,停留时间60s,在此条件下,叔丁醇的转化率为92.3%,溴代叔丁烷的选择性为99.1%。相比之下,利用微通道反应器进行叔丁醇溴化反应,反应效果明显提高,并且减少了产生的废酸量,反应温度降低,还大大缩短了停留时间,实现了绿色低耗的连续化工艺过程。此外,并为今后的相关研究工作提供了参考。

[1]张传新.相转移催化法合成溴代烃[J].化学试剂,1997,19(5):305.

[2]Roberge D M.Microreactor technology:Arevolution for the fine chemical and pharmaceutical industries[J].Chem Eng Technology,2005,28.

[3]Hessel V,Hofmann C,Lwe H,et al.Selectivity gains and energy savings for the industrial phenyl boronic acid process using micromixer tubular reactors[J].Org Pro Res& Dev,2004,8:511-523.

[4]Zhang X L,Wiles C,Painter S L,et al.Micro-reactors as tools for chemical research[J].Chimica Oggi-Chemistry Today,2006,24(2):43-45.

[5]Worz O,Jackel K P,Richter T,et al.Micro-reactors,a new efficient tool for optimum reactor design[J].Chemical Engineering Science,2001,56(3):1029-1033.

[6]Seeberger P H,Geyer K,Codee J D C.Micro-reactors as tools in the hands of synthetic chemists[J].Ernst Schering Found Symp Proc,2007,2006(3):1-19.

[7]Wong-Hawkes S Y F,Matteo J C,Warrington B H,et al.Micro-reactors as new tools for drug discovery and development[J].Ernst Schering Found SympProc,2007,2006(3):39-55.

[8]Dummann G,Quittmann U,Groschel L,et al.The capillary micro-reactor:a new reactor concept for the intensification of heat and mass transfer in liquid-liquid reactions[J].Catalysis Today,2003,79(1-4):433-439.