紧急变桨与撬棒协调控制改善双馈风电机组低电压穿越能力

2013-10-09凌禹,高强,蔡旭,3

凌 禹,高 强,蔡 旭,3

(1.上海交通大学 电子信息与电气工程学院 风力发电研究中心,上海 200240;2.山西大同大学 电气工程系,山西 大同 037003;3.上海交通大学 船舶海洋与建筑工程学院 海洋工程国家重点实验室,上海 200240)

0 引言

为了应对能源危机和环境恶化,世界各国正积极地推动着可再生能源的开发和利用,其中风力发电已成为科研人员和商业企业关注的焦点。这是因为风能是一种可靠的、无限的、可再生的电力供应源。风电的大规模应用既可以缓解能源危机,又能减轻常规能源使用所带来的环境问题,从而减少二氧化碳气体的排放。

然而,大规模风电接入电网却给电网运行带来了较大的挑战。要想大规模的风电接入电网运行,风电机组必须具备低电压穿越能力,甚至具备在故障切除后向电网提供无功和支持电网电压恢复的能力[1-2]。事实上,所有风电机组都存在低电压穿越的问题,其中双馈机组最具挑战性,这是因为双馈机组对电网扰动尤其是电压跌落最敏感。但双馈机组因为其具有的较多优点[3]已成为目前主流机型之一。

目前,较为成熟并商用的双馈机组低电压穿越技术是撬棒(Crowbar)技术。撬棒技术就是为转子故障电流提供旁路通路,从而避免转子过电流对变换器的破坏以实现机组的不间断并网运行[4-8]。

然而,文献[9]指出,对于持续时间较长的故障,撬棒技术不能实现双馈风电机组不间断并网运行。这主要是因为,在低电压期间可以认为风速在电网故障时间内是不变的,但网侧电压的突然跌落造成机械转矩和电磁转矩差值较大,尤其是在故障发生时机组超同步运行的情况下,机组很容易过转速而导致过速保护动作,使机组脱离电网,同时,电磁转矩的突变也会对齿轮箱产生破坏,并弱化系统的动态稳定性。

为了保证机组在故障情况下运行在规定的转速范围内,不至于过速保护动作,需要采用改变桨距角从而减小风轮输出机械转矩的方法来实现,即紧急变桨控制。

本文首先阐述撬棒技术的控制,并针对其存在的缺点,采用紧急变桨与撬棒协调控制的方案改善双馈风电机组的低电压穿越能力。为了改善紧急变桨控制的快速性,采用了一种简单实用的紧急变桨控制策略。

1 撬棒控制原理及其分析

1.1 撬棒电路

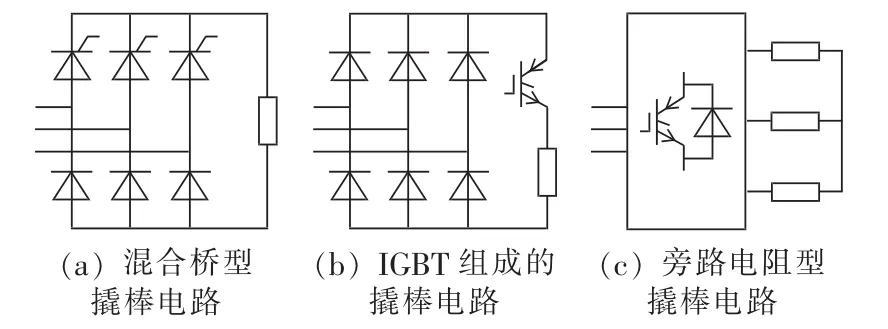

撬棒保护电路即通常意义上的转子短路保护技术,包括被动撬棒和主动撬棒2种。前者是一种自我保护形式的撬棒技术,故障时按感应电动机方式运行,存在诸多缺点,如不仅无法对故障电网提供无功支持,还会从电网吸收大量的无功功率。尤其当电网电压大幅跌落时,将出现系统无功不足,导致电网电压进一步下降,严重时可能使系统崩溃,且其投切操作会对系统产生暂态冲击。

主动撬棒技术作为一种改进技术被提出。其与被动撬棒的主要区别在其利用可关断器件对转子回路强迫换流。通过对撬棒的合理设计和控制,在故障情况下,可以使双馈发电机迅速恢复到可控运行状态,并对电网提供一定的无功支持。

目前典型的撬棒电路如图1所示[10],其中图1(a)为混合桥型撬棒电路,每个桥臂由GTO和二极管串联而成;图1(b)为由IGBT组成的撬棒电路,各桥臂由2个二极管串联,直流侧串入一个IGBT器件和一个吸收电阻;图1(c)为旁路电阻型撬棒电路,出现电网电压跌落时,通过功率开关器件将旁路电阻连接到转子回路中,这就为电网故障期间所产生的大电流提供了一个旁路,从而达到限制大电流、保护励磁变流器的作用。

图1 典型Crowbar电路拓扑Fig.1 Topologies of typical Crowbar circuits

1.2 撬棒控制

撬棒电路的控制系统主要是控制其何时投入、何时退出的问题。通常,转子电流和直流侧电压均可作为撬棒电路的启动/退出信号[11]。一旦满足上述2个条件的任何一个,就可以设置转子侧变换器参考电压为零,同时撬棒电路接入转子绕组以提供故障电流通路,防止过电流和直流侧过电压。通常撬棒电路运行期间,转子侧变换器要退出运行。

撬棒电路退出运行可以是根据一个固定时间值,也可以采用其他标准,如出口电压幅值或者转子电流和直流侧电压恢复正常的时刻。

本文采用了图1(b)所示的撬棒电路拓扑,其投入和退出信号的产生是同时基于转子电流和直流侧电压。无论是转子电流还是直流侧电压,只要超过其给定的参考值就启动撬棒电路,否则撬棒电路退出运行,以此来尽可能地减少撬棒电路在故障期间的运行时间。通常,二者的参考值均设置为其额定值的1.5倍。

1.3 撬棒电路参数确定

撬棒电路中的主要参数是旁路电阻,该电阻阻值的大小对于其实现低电压穿越能力至关重要。其合适的阻值必须满足以下2个条件:

a.旁路电阻要足够大以限制双馈发电机的转子电流;

b.旁路电阻不能过大以避免双馈发电机的转子绕组电压过高。

根据文献[12],当旁路电阻接入转子绕组且忽略定转子绕组电阻时,双馈发电机在机端短路时的定子最大电流可近似表示为:

其中,Rcb为转子旁路电阻,Xs为双馈电机定子瞬时电感,Us为双馈电机定子电压有效值,ismax为双馈电机短路故障时的最大定子电流。

由于式(1)是基于电机的全部参数折算到定子侧得出的,因此,短路故障时的最大转子电流也可以近似认为与定子最大短路电流一致。于是转子电压可满足:

其中,Ur为转子电压,irmax为转子电流。

根据式(1)和式(2),可以求出旁路电阻的最大值应满足:

其中,Urmax为转子绕组允许的最大电压有效值。

1.4 撬棒技术存在的问题

按照前面所述,对于持续时间较长的电压跌落故障,撬棒电路并不能实现双馈风电机组不间断并网运行。这主要是因为,双馈感应电机的转速取决于风力机输入机械功率和双馈电机电磁功率之差,在电网低电压故障期间,风轮输入机械功率可以认为是不变的,但网侧电压的突然跌落会造成机械功率和电磁功率差值变大,这将不仅使得转速加速直至过速保护动作,使机组脱离电网,而且由于电磁转矩的突变也会对齿轮箱产生破坏。

同时,当电网电压跌落时,撬棒电路投入后,转子变换器退出运行,使得风轮失去控制而运行在鼠笼感应电机模式,需向电网吸收大量无功功率。同时,由于撬棒电路的投入,转子故障电流快速衰减,反而恶化了系统的转速稳定性,使机组转速上升更快。如果电压跌落故障时间较长,结果会进一步恶化。

为了说明上述问题,基于仿真软件MATLAB/Simulink进行了试验。

图2给出了电压跌落至0.2 p.u.,故障在3 s时发生,持续时间为625 ms时,无变桨控制的情况下,撬棒电路投入前后机组转速(标幺值)的变化情况。从图2中可以清楚地看出,尽管转速在此运行条件下没有过速,但在撬棒电路投入后,系统转速上升加快,在故障切除的时候,已经达到了过速保护动作值1.3 p.u.。

图3给出了电压跌落至0.2 p.u.,故障在3 s时发生,持续时间加长为700 ms时,无变桨控制的情况下,撬棒电路投入前后机组转速(标幺值)的变化情况。从图中同样可以看出,撬棒电路的投入恶化了系统的稳定性,使系统转速上升加快,同时,当电压跌落故障发生时间较长时,系统转速超过过速保护整定值1.3 p.u.。

图2 电压跌落625 ms机组转速响应Fig.2 Response of rotor speed to voltage drop for 625 ms

图3 电压跌落700 ms机组转速响应Fig.3 Response of rotor speed to voltage drop for 700 ms

2 紧急变桨与撬棒协调控制

为了弥补撬棒电路技术的不足和对系统稳定性的影响,本文采用了紧急变桨与撬棒电路协调控制的策略来提高系统低电压穿越能力和改善系统转速的稳定性。

通常,变桨是控制风轮输入功率的手段之一,其主要是通过调节桨叶的桨距角(气流方向与叶片横截面的弦的夹角)在0°~90°范围内变化,以使风轮捕获的风能相对稳定,并保持在发电机容量允许的范围以内。然而,按前面所述,双馈感应电机的转速取决于风力机输入功率和双馈感应电机输出功率之差,电网电压骤降期间,风轮的输入功率可以认为是不变的,而此时,由于双馈感应电机输送至电网的有功功率剧降,不平衡的功率将导致双馈感应电机转速快速升高,此时,应及时增大桨叶桨距角以减小风力机的输入功率,从而阻止机组转速上升,即实行变桨距控制[13]。

因此,在故障情况下,也可以采用变桨控制实现输入机械功率的减少,抑制转速升高,从而改善系统动态稳定性,保证机组不间断并网运行[14-16]。

考虑变桨响应较电磁响应慢的特点,采用一种紧急快速变桨控制的方法,其控制框图见图4[17]。

图4 紧急变桨控制框图Fig.4 Block diagram of emergency pitch control

图中,Pw_lim是机械功率参考值;Pw是风轮输出机械功率;θref_em是紧急控制模式下的桨距角指令;Cp是功率系数,是桨距角θ和叶尖速比λ的函数,Cp=f(θ,λ),在仿真中,由 look up

Table 实现,其关系如图5所示,这里假设λ是常数,且为最优值;Cpmax和Cpmin分别是功率系数的最大值和最小值;θref_nor是正常模式下的桨距角指令,通常设为0;逻辑控制用来实现故障模式和正常模式的转换。

图5 桨距角和功率系数之间的关系Fig.5 Relationship between pitch angle and power coefficient

电网正常情况下,桨距角为给定值,实现最优功率系数运行,使双馈感应电机在一定转速范围内实现最大风能追踪发电;一旦检测到电网电压骤降,则马上启用紧急桨距角控制系统,根据故障时给定的风力机极限功率来计算风能功率系数,然后查表得出相应桨距角的参考值,通过减小风电机组的输入机械功率来适应电网故障下输出电能的减小。

值得注意的是,桨距角的变化率是个很重要的参数,它决定了变桨控制系统的响应速度[17-18],最终决定风轮输入机械功率减少的快慢,从而成为影响紧急变桨控制效果的主要因素[19]。按文献[19]中所述,在紧急变桨控制中,桨距角变化率的最大范围可达到 10°/s~20°/s,因此,本文折中将其设置为 15°/s。

3 仿真验证

基于仿真软件MATLAB/Simulink,验证了上述紧急变桨与撬棒协调控制对机组低电压穿越能力的提高和对系统转速稳定性的改善。仿真中所使用的双馈感应电机参数为:额定功率PN=1.5 MW,额定电压UN=575 V,额定频率f=60 Hz,定子电阻Rs=0.00706 p.u.,定子漏感 Lls=0.171 p.u.,转子电阻 Rr=0.005 p.u.,转子漏感 Llr=0.156 p.u.,互感 Lm=2.9 p.u.,极对数p=3,惯性时间常数H=5 s。

3.1 实验1

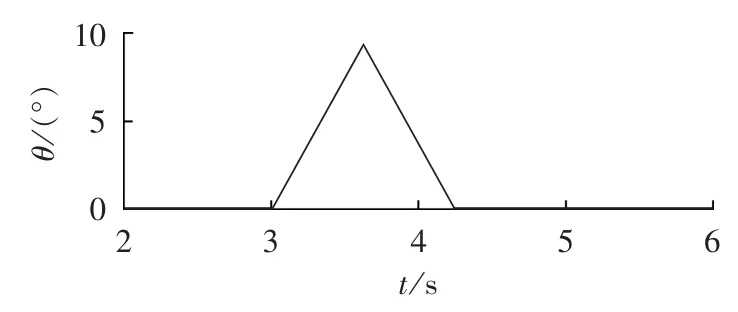

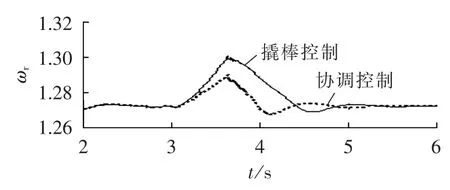

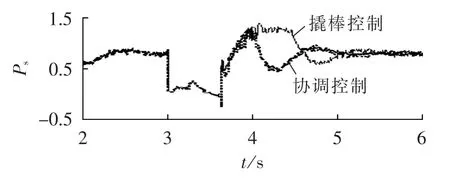

仿真条件如下:风速为13.7 m/s,电压跌落至20%,故障3 s时发生,持续时间为625 ms,桨距角变化率为 15°/s,初始转速为 1.1 p.u.。

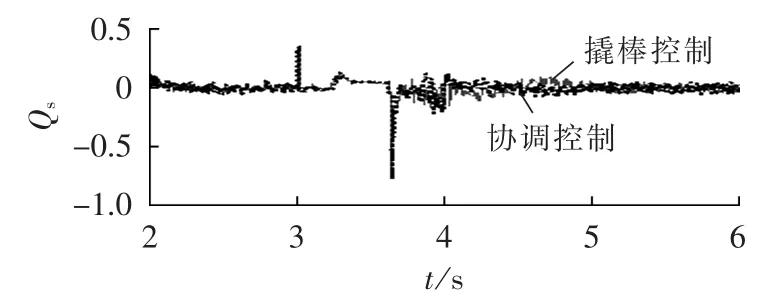

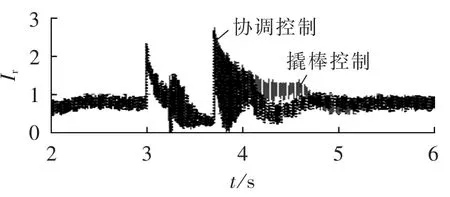

图6给出了桨距角在仿真中的变化曲线,其对转速产生的控制效果如图7所示。从图7中可以看出,采用协调控制后,转速波动明显变小,并且抑制了系统转速的变化率。按照图8所示,采用协调控制也能抑制转子故障电流,尤其是在故障切除后作用更加明显。从图9和图10中看出,协调控制也能改善电机定子有功功率和无功功率的波动,尤其是对有功功率的稳定性影响较大;并且,和撬棒控制相比,协调控制的采用,使得电机定子有功功率在故障切除后,产生的瞬间尖峰脉冲幅值略有减小,而此时对无功功率瞬间尖峰脉冲幅值并无改善。

图6 电压跌落625 ms桨距角变化曲线Fig.6 Variation curve of pitch angle during voltage drop for 625 ms

图7 电压跌落625ms机组转速响应Fig.7 Response of rotor speed to voltage drop for 625 ms

图8 电压跌落625 ms机组转子电流响应Fig.8 Response of rotor current to voltage drop for 625 ms

图9 电压跌落625 ms机组定子有功响应Fig.9 Response of stator active power to voltage drop for 625 ms

图10 电压跌落625 ms机组定子无功响应Fig.10 Response of stator reactive power to voltage drop for 625 ms

3.2 实验2

为了进一步验证撬棒和变桨协调控制对机组低电压穿越能力的改善,尤其是持续时间较长的电压故障,设计完成了另外一个仿真实验。在该仿真验证中,除了故障持续时间不同(电压跌落故障持续700 ms)外,其他仿真条件均相同。

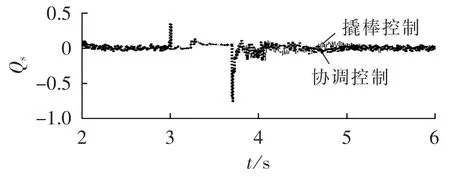

该仿真条件下,得出的结果和实验1一致。图11是桨距角的变化曲线,其对转速的控制效果如图12所示,由于电压跌落故障持续时间较长,在撬棒控制下,系统转速已经超过了过速保护的整定值1.3 p.u.。然而,协调控制的采用使得系统转速控制在规定的范围之内,同时稳定了系统的转速波动。图 13同样表明,协调控制能抑制转子故障电流,尤其是故障切除后作用更加明显,而图14和图15也说明,协调控制能改善系统有功功率和无功功率的波动。

需要强调的是,按照图14和图15所示,和撬棒控制相比,协调控制的采用,使得电机定子有功在故障切除后,产生的瞬间尖峰脉冲幅值略有减小,而对无功功率瞬间尖峰脉冲幅值并无改善。

图11 电压跌落700 ms机组桨距角变化曲线Fig.11 Variation curve of pitch angle during voltage drop for 700 ms

图12 电压跌落700 ms机组转速响应Fig.12 Response of rotor speed to voltage drop for 700 ms

图13 电压跌落700 ms机组转子电流响应Fig.13 Response of rotor current to voltage drop for 700 ms

图14 电压跌落700 ms机组定子有功响应Fig.14 Response of stator active power to voltage drop for 700 ms

图15 电压跌落700 ms机组定子无功响应Fig.15 Response of stator reactive power to voltage drop for 700 ms

4 结论

撬棒技术是目前风机制造商优先考虑的改善双馈风电机组低电压穿越能力的较为成熟的技术。但是,撬棒电路在故障期间的运行不仅使得机组向系统吸收无功功率,而且不利于系统的转速稳定性,对于时间较长的电压跌落故障,机组可能过速跳闸,使得机组低电压穿越失败。因此,建议采用紧急变桨和撬棒协调控制来加强双馈风电机组低电压穿越能力。

然而,变桨控制相对电气参数而言,变化较慢,因此在故障持续时间较短时,改善机组低电压穿越能力的作用不是很明显,但仍能改善机组转速和输出电磁功率的稳定性,同时对转子故障电流,尤其是故障切除后,有一定作用。而当系统遭受故障持续时间较长时,协调控制能有效限制转速的上升,控制其在规定的范围之内,同时改善机组转速和输出电磁功率的稳定性,并能起到抑制转子故障电流、减小输出机械功率、缓解转矩大的变化对齿轮箱产生的冲击的作用。