滚筒管板式烘丝机叶子板制作方式的改进

2013-10-08秦皇岛烟草机械有限责任公司河北066318苑文静

秦皇岛烟草机械有限责任公司 (河北 066318) 苑文静

烘丝机是烟草制丝线中的关键设备,其功能是对叶丝进行干燥处理,改善和提高叶丝的感官质量,提高叶丝填充能力和耐加工性,以满足卷烟工艺要求。叶子板是滚筒管板式烘丝机内外筒的重要部件之一,每台烘丝机含叶子板48件,其作用是在半圆管内通入蒸汽,对烟丝进行烘炒。叶子板由底板和两根半圆管组焊而成,由于其长度较长且多为焊接结构,故制作时往往将焊缝焊穿,需后期打磨补焊及清理补焊,合格率不高。

1.分析与改进

(1)叶子板的组成 叶子板由底板和两根半圆管组焊而成,如图1所示。工件长5851mm,宽221mm,两根半圆管有四条5783mm长的焊缝,焊接量大。

图1 叶子板结构

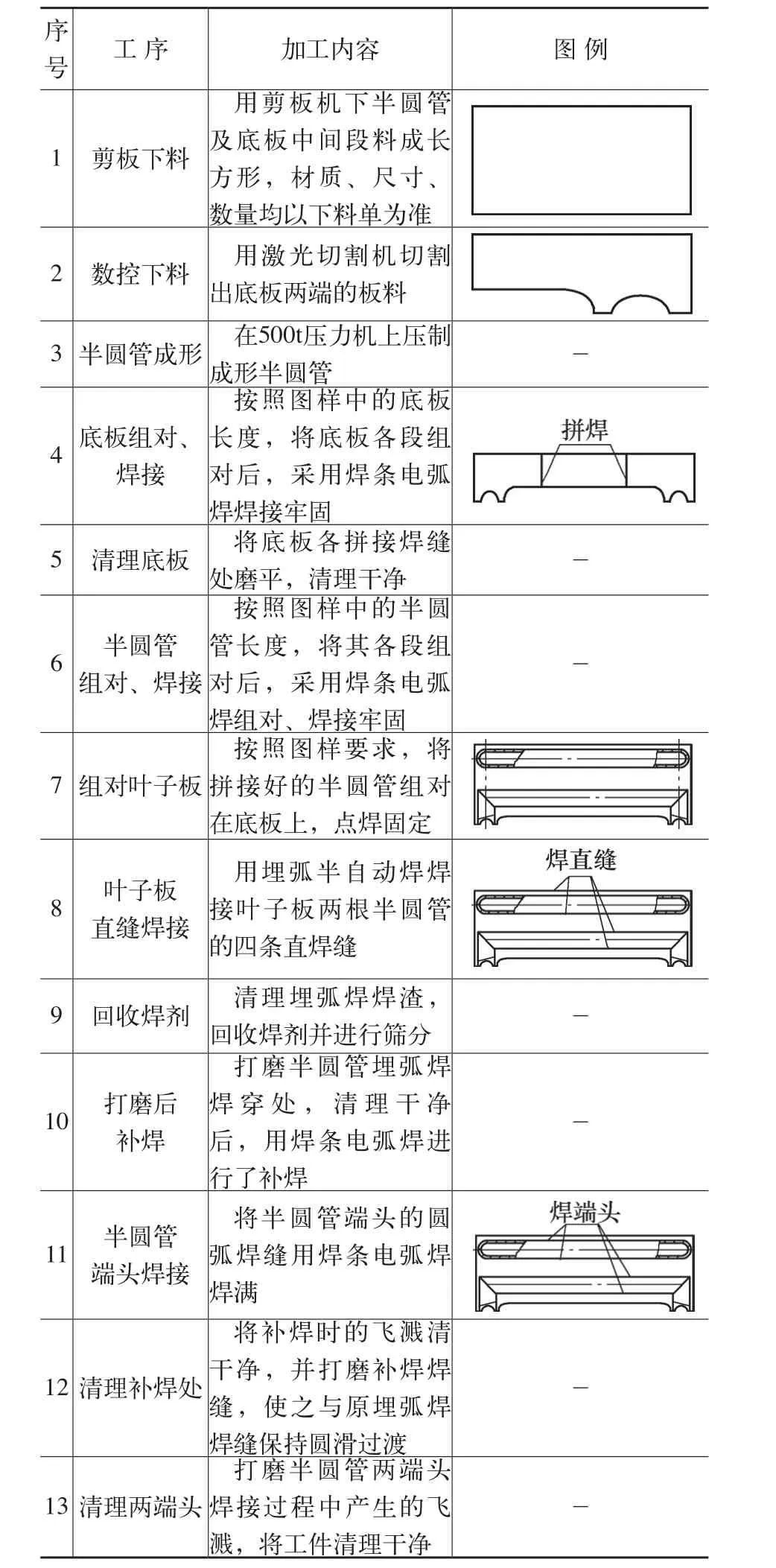

烘丝机叶子板传统制作方式如表1所示。由表1可知,叶子板传统制作流程需经过13个工序,在传统制作过程中发现,叶子板直缝埋弧焊接时(见第8工序),在半圆管的许多部位有焊穿现象,而最后两个工序为补充工序,其目的是为制作不合格(焊穿)叶子板进行修整。往往在第8道工序焊穿几率非常大,通常为90%以上。如此高的焊穿几率,为后期的修整以及产品质量造成很大影响。

(2)原因分析 通过对叶子板整个制作流程的分析,认为以下几个问题可能是造成焊接缺陷的根源:①焊接方法不适宜。②铆工组对方式不当。③焊工未执行相关焊接工艺规程。

表1 烘丝机叶子板传统制作方式

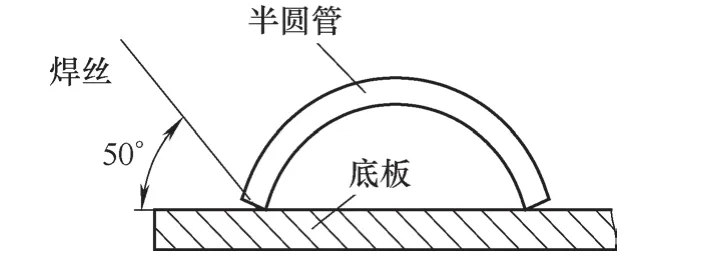

通过现场检测及多个批次叶子板生产统计认为:铆工组对方式及焊工未执行相关焊接工艺规程并非是造成焊接缺陷的要因,而焊接方法不适宜才是要因。碳钢叶子板组对后,其半圆管端面与底板相对倾斜,为线接触(见图2),焊接时可承载的热量相对较小。这样当焊丝调整不及时而偏向管壁较薄的半圆管时,电弧热量会集中于半圆管边缘和组对间隙处,致使半圆管被切割开,发生焊穿缺陷。由此可见,因其结构原因,在焊工不易观察焊丝位置而调整不及时,就会导致焊穿缺陷,因此埋弧焊不适宜焊接碳钢叶子板。

图2 叶子板结构示意

2.焊接方法改进及选择

(1)焊接方法的选择 针对已确定的主要原因,制定了相应的对策措施(见表2)。

为选择适当的焊接方法,按照表2中制定的对策进行具体实施。为找到适宜的焊接方法,首先把我公司生产中常用的四种焊接方法进行了对比,如表3所示。

以上四种焊接方法各有其工艺特点及适用范围,但在要因确认中我们知道,由于碳钢叶子板的结构原因,需要及时调整焊丝位置,埋弧焊方法因焊剂的覆盖影响观察和焊丝的调整,不宜采用;而其他三种方法均为明弧焊接,便于观察和调整。但焊条电弧焊方法受焊工技能影响,质量不易保证,且生产效率与埋弧焊比相对较低;钨极氩弧焊虽然焊接质量相对较好,但生产效率比焊条电弧焊还要低,不利于控制焊接用时;CO2气体保护焊焊接质量好,且我公司有CO2半自动气体保护焊设备,能够实现机械化焊接,生产效率相对较高。因此,我们初步确定选择CO2半自动气体保护焊。

表2 对策表

表3 四种常用焊接方法的性能对比

表4 CO2半自动焊焊接试板力学性能试验结果

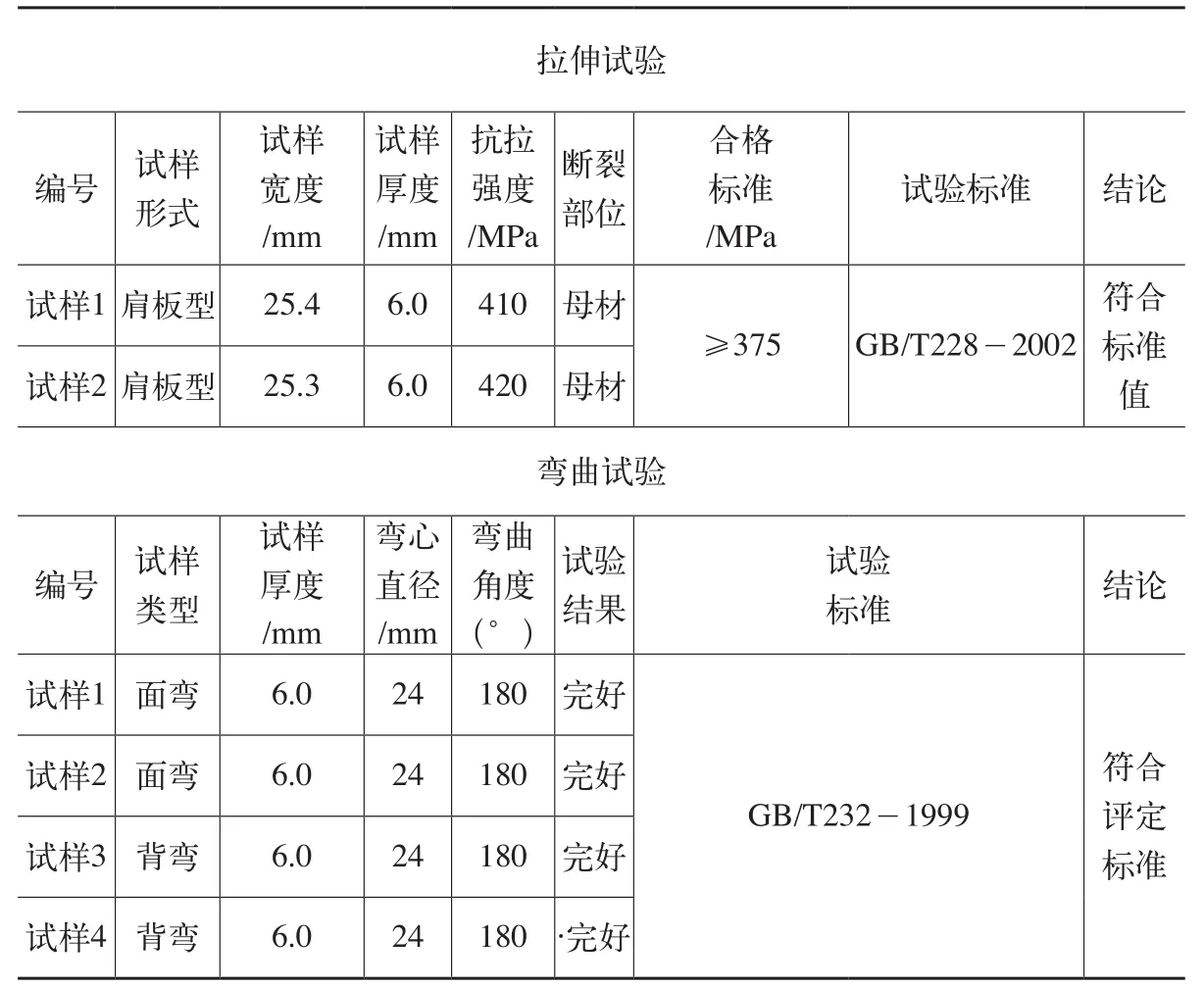

(2)焊接方法、焊丝适应性验证及焊接参数的确定 通过试验对焊接方法、焊丝适应性进行了检验:即先加工两块尺寸为400mm×150mm、厚度为6mm、与底板同批号的20g板材试板;然后根据试板规格,按照相关资料推荐的焊接电流220A,电弧电压24V,焊接速度40cm/min的焊接参数对试板进行了焊接。焊接完毕按照国标要求对试板进行力学性能试验,结果如表4所示。

由试验结果可见,CO2半自动焊方法及焊丝(E501T-1)完全能够满足叶子板材料的力学性能要求。

鉴于我公司目前对叶子板的焊接尚未采用过CO2半自动焊方法,没有成熟的焊接参数可借鉴,必须通过试验来确定较为合理的参数,方可保证CO2半自动焊方法的有效实施。具体实施如下:

第一,通过查找资料,并结合生产中的实际经验,初步设定叶子板的三组焊接参数(见表5)。

表5 初设叶子板焊接参数

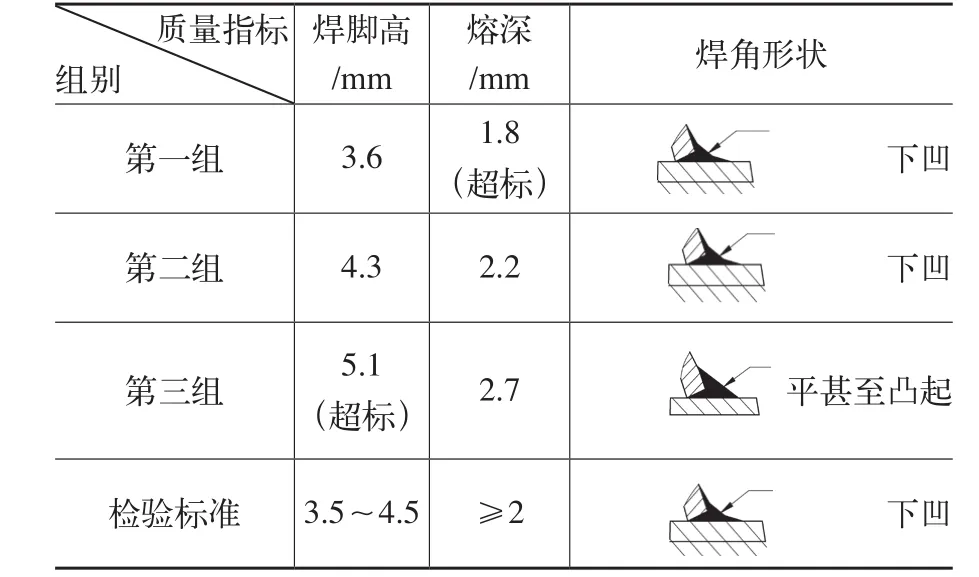

第二,用初设的三组参数各焊一段长为2m的叶子板,然后对其3项主要质量指标进行检验,结果如表6所示。

表6 焊接参数试验检查

由表6可知,采用第二组参数焊接,焊缝熔深符合要求,焊角高度适宜。因此,采用CO2半自动焊方法焊接叶子板时,应选择第二组参数。

3.结果与讨论

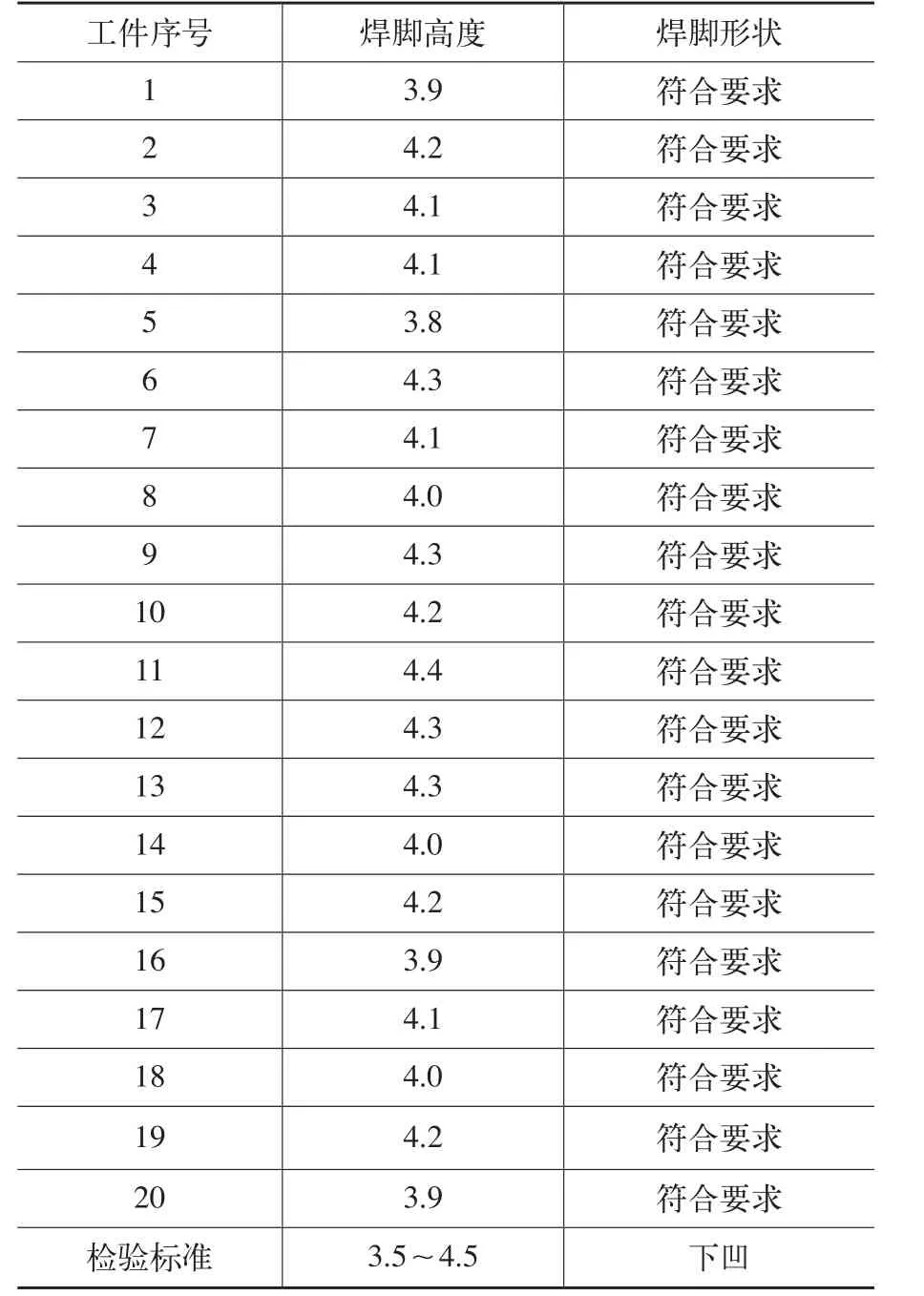

为检验CO2半自动焊方法能否把产生焊穿缺陷的工件控制在10%以内,全面验证此方法的适用性,并考虑到叶子板焊后可修复、CO2半自动焊焊接过程稳定的实际情况,我们决定采用确定的焊接参数焊接20件叶子板,焊接完毕对其焊接质量指进行了检查,结果如表7所示。

表7 叶子板焊接质量检查

检验结果表明,采用以上的方法施焊,叶子板的质量达到检验规范的要求,且经检验的20件叶子板无一发生焊穿缺陷,这表明CO2半自动焊的焊接方法合理、适用。

4.结语

通过改变焊接方法、合理选择焊丝,使在焊接过程中实现了对熔池的气渣联合保护,降低了材料对锈蚀的敏感性,大大减少了因材料表面处理不彻底而导致焊接时产生的针孔,有效提升了焊接质量,减少了后续修整时间,从而加快了设备制作进度,提高了整机产品的生产效率,节约了生产制作成本。 (20131123)