专用汽车(挂车)标准技术要求图例(续)——桥梁检测车

2013-09-30

本刊记者 赵 冉

现行的桥梁检测车行业标准QC/T 826-2010《桥梁检测车》由工信部于2010年8月16日发布,2010年12月1日起实施。该标准由全国汽车标准化技术委员会提出并归口,属于首次发布。适用于采用已定型汽车底盘改装的折叠式、桁架式、混合式桥梁检测车,其他型式和有特殊要求的桥梁检测车可参照该标准执行。

标准分为:1.范围;2.规范性引用文件;3.术语和定义;4.基本规格;5.要求;6.试验方法;7.检测规则;8.标志、使用说明书;9.随车文件、运输、储存。其中“5.要求”部分对桥梁检测车进行了如下规定(按标准顺序):

5 要求

5.1 整车

5.1.1 桥检车应符合本标准的要求,并按经规定程序批准的产品图样和技术文件制造。

5.1.2 外购件、外协件应符合有关标准的规定,并具有制造厂的合格证,经生产厂检验合格后方可使用。所有自制零部件经检验合格后方可装配。

5.1.3 桥检车最大总质量≤选用车辆底盘规定的最大允许值。

5.1.4 桥检车行驶状态的外廓尺寸应不超过表1规定的数值。对桁架式桥检车,其车辆后悬≤3 m。

表1 外廓尺寸限值

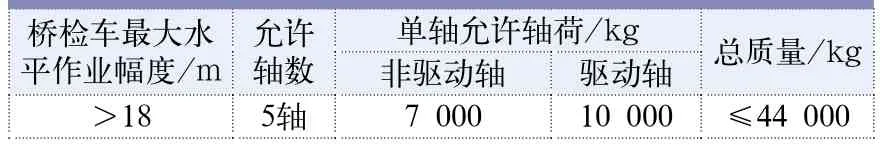

5.1.5 桥检车设计总质量≤31 000 kg(底盘驱动轴装备空气悬挂为31 000 kg),最大水平作业幅度≤18 m时,其轴荷及总质量限值应符合GB 1589的规定;当整车设计总质量>31 000 kg(底盘驱动轴装备空气悬挂为32 000 kg,最大水平作业幅度>18 m的桥检车,其轴荷及设计质量应符合表2的规定。

表2 轴荷及设计总质量限值

5.1.6 桥检车运行安全应符合GB 7258的规定。

5.1.7 桥检车外部照明和光信号装置的安装应符合GB 4785的规定。

5.1.8 桥检车侧面防护装置应符合GB 11567.1的规定,后下部防护装置符合GB 11567.2的规定。

5.1.9 桥检车应装备有监视系统及对讲设备,确保工作平台内人员与桥面人员的联系。

5.1.10 桥检车各操纵机构应方便、灵活、准确可靠,并应有指示牌或标记。

5.1.11 桥检车各运动机构和回转机构应满足各工况的要求。

5.1.12 桥检车所有运动的摩擦部位,都应设有保证正常润滑的装置,且在连续作业过程中不应有滴油现象。

5.1.13 桥检车油、水、气各系统均应工作正常,不得漏油、漏水、漏气。

5.1.14 桥检车液压、电气和气压系统的管路应排列整齐、合理,连接紧密牢固,各元件和组件一般应可单独拆装,维修方便。

5.1.15 桥检车钢结构件在静载、动载、稳定性试验中,不得出现残余变形,及其他损坏现象。

5.1.16 桥检车外露金属表面应进行防锈处理;铸件表面应光洁平整,不得有砂眼、气孔、浇冒口凸起,飞边毛刺应铲除磨平;锻件表面飞边毛刺应清除干净。

5.1.17 桥检车油漆涂层应符合QC/T484的有关规定。

5.1.18 桥检车焊接件的质量应符合JB/T 5943的规定。

5.1.19 桥检车应设置安全警示标志。

5.1.20 折叠式桥检车应具备限载和工作平台调平等功能。

5.1.21 工作条件:

a.桥(地)面坚实平整、干燥和清洁,作业过程不得下陷;

b.桥(地)面纵坡≤5%,横坡≤3%;

c.环境温度-20 ℃~+45 ℃;

d.风速≤5级风。

5.2 安全防护装置

5.2.1 桥检车应装有备用动力系统,以防止主动力失效等事故时,能保证平台缩回、回转、自由上升。

5.2.2 桥检车应具有车上和工作平台上2套操纵装置,并应能互锁。

5.2.3 桥检车液压系统各油缸应有锁紧装置,以防止液压系统出现故障时油缸活塞杆自行伸缩。

5.2.4 桥检车电气系统应设有必要的安全保护装置,以保证电气系统出现故障时紧急切断电源。

5.2.5 桥检车应装有整车水平检测装置和支腿支撑不到位的报警装置。

5.2.6 桥检车上各种动作的终点位置应设有限位装置。

5.2.7 桥检车在行驶状态时,回转部分不应产生相对运动。

5.2.8 桥检车应装有防止倾翻的报警装置。

5.2.9 桥检车应装有紧急停止装置,并置于操作者应急的位置,在紧急情况下,该装置可有效地停止一切动作。

5.3 工作平台

5.3.1 桥检车平台的工作表面应是防滑的表面。工作平台可设置梯子,梯子踏面应防滑。平台可设置出入门,门不得向外开,也可用栏杆挡链或其他设施代替,宽度≥350 mm。

5.3.2 折叠式桥检车工作平台四周应有护栏或其他防护结构,高度≥1 100 mm,并应设有中间横杆和高度>100 mm的踏脚板,平台宽度≥450 mm。超过此规定平台应加装载荷传感器,当达到许可载荷时,应发出警告,并阻止除减少倾翻力矩外的其他进一步运动。对于桁架式工作平台护栏中间应设有斜拉杆和≥100 mm高的护网或护板,以防止工作人员及工具滑落。

5.3.3 折叠式护栏结构应能承受沿水平方向作业在顶部护栏或中间横杆上360 N/m的载荷,顶部护栏或中间隔栏在2支杆之间应能承受垂直方向的1 300 N的集中载荷,护栏终端支杆能承受900 N来自各方向对杆顶端的静集中载荷。

5.3.4 工作平台台面上应为工作人员备有拴安全带及段锁的装置。

5.3.5 工作平台上应醒目地注明桥检车额定载荷或承载人数。

5.4 作业性能

5.4.1 桥检车的升降机构及驱动控制系统必须可靠,工作平台在额定载荷下起降时应能在任意位置可靠制动,制动后15 min,平台下沉量应≤30 mm。

5.4.2 桥检车各臂架机构及回转机构应保证平台升降、回转、伸缩作业时平稳、可靠、准确,无爬行、振颤等现象。液压系统无渗漏、无异响。

5.4.3 平台下降、起升、伸缩速度≤0.3 m/s。

5.4.4 作业平台最大回转速度≤2 r/min,启动、回转、制动应平稳、准确,无抖动、晃动现象,微动性能良好。

5.5 稳定性要求

桥检车置于纵坡5%和横坡3%的桥面上,平台处于允许的极限稳定状态,平台承载1.5倍的额定载荷,桥检车应达到静态稳定性要求,轮胎不得离地。

5.6 可靠性要求

最大水平作业幅度≥18 m的桥检车应进行400次可靠性作业循环,最大水平作业幅度<18 m的桥检车应进行500次可靠性作业循环,平均无故障工作时间≥500 h,可靠度≥95%。

5.7 结构安全系数

5.7.1 平台及升降机构承载部件所用的塑性材料,按材料最低屈服极限计算,结构安全系数应≥2。

5.7.2 平台及升降机构承载部件所用的非塑性材料,按材料最小强度极限计算,结构安全系数应≥5。

5.7.3 平台如由链条承受额定载荷,按最小强度极限计算,链条的安全系数≥8。

5.7.4 结构安全系数参照附录B确定。

5.8 液压系统

5.8.1 液压系统应符合GB/T 3766的有关规定,并应装有防止过载和冲击的安全装置,安全溢流阀的调整压力,应≤系统额定压力的1.1倍。

5.8.2 液压元件应符合GB/T 7935的有关规定。

5.8.3 液压系统液压油工作1.5 h后清洁度应符合QC/T 29104中19/16的等级规定。