车架测量基准的建立方法

2013-09-28芦秀红郭莹莹刘景玉

芦秀红,郭莹莹,刘景玉

(1.洛阳北方企业集团有限公司,河南 洛阳 471031;2.东方电气集团东方汽轮机有限公司,四川 德阳 618000)

0 引言

摩托车车架是整车的基础部件,空间结构复杂、易变形,发动机和很多零部件安装其上,各安装孔相互位置控制和检测尤为重要,各安装孔支架常采用焊具、校具、检具等加工、自检。三坐标测量机是近40年来发展起来的精密测量仪器,具有较高的测量准确度和柔性,操作方便快捷,广泛应用于机械制造、汽车电子、航空航天等产业。目前,多使用三坐标测量机[1]对车架进行检测。测量基准的建立有多种方式,其质量优劣将直接影响测量结果。如何综合各种因素,建立最合适的车架测量基准是本文讨论的重点。将先进的三坐标测量技术应用于车架检测,充分发挥其高精度、高效率、万能性的优点,可大大提高车架的制造精度,提升整车装配精度。

1 车架测量基准常规建立方法

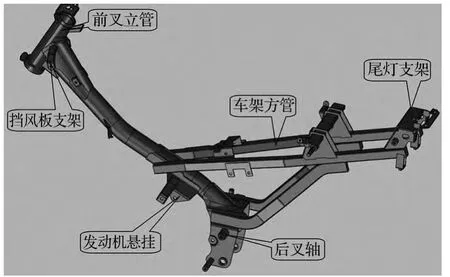

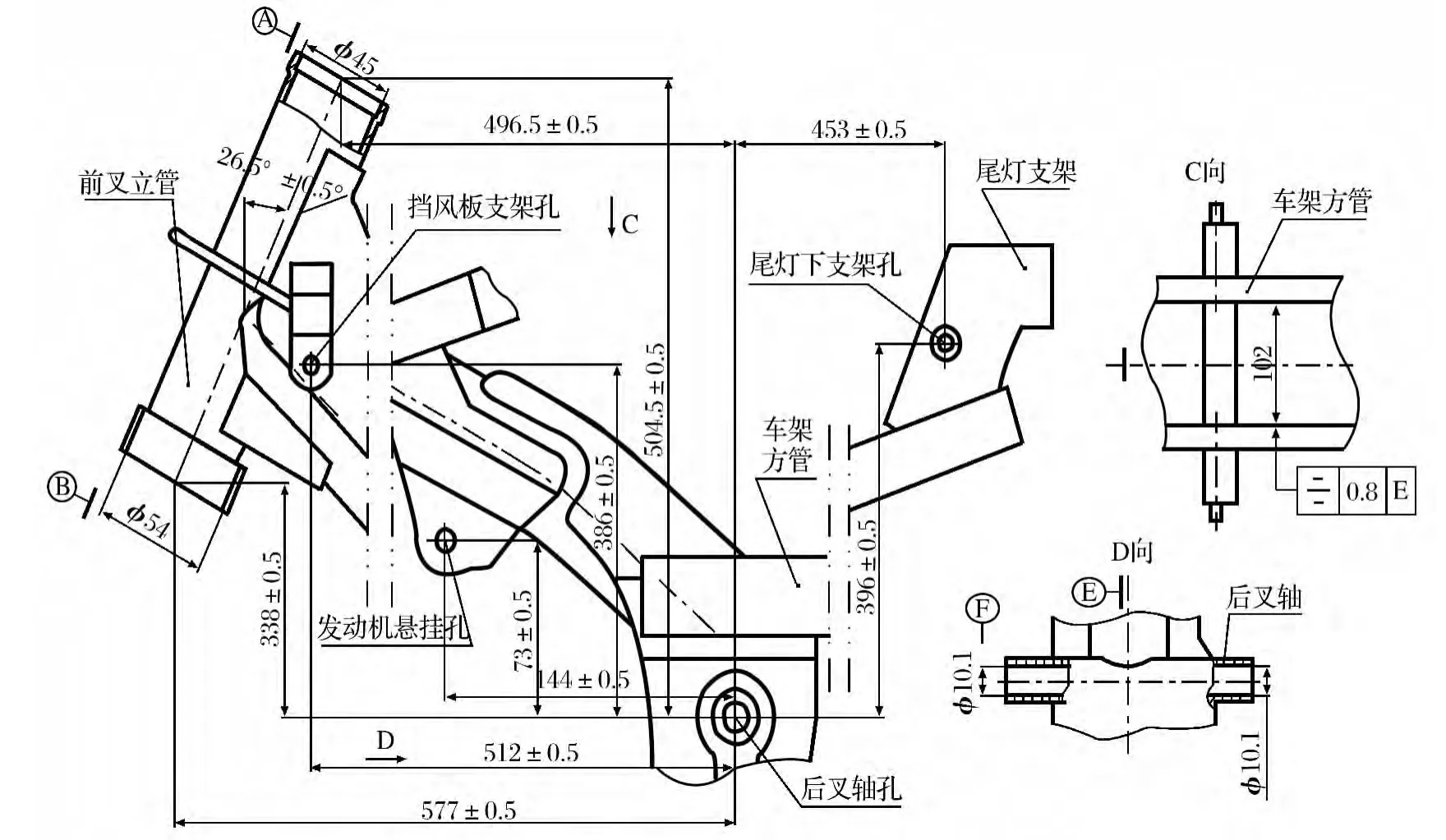

由于车架两侧均需要测量孔位,车架前叉管向上,采用直立放置,图1为某典型车架三维示意图,图2为二维平面示意图,图中各长度尺寸单位为mm。为便于说明,图1、图2略去了许多结构尺寸,仅示意性标注了具有代表性的几个安装孔。

图1 车架三维示意图

1.1 分析设计基准

图2 车架二维示意图

由图2可知,尺寸和形位公差要求相对高的有:前叉立管两端面粗糙度3.2,前叉立管孔和的公共轴心线是基准A-B;前叉立管轴线与铅垂线夹角 26.5°±0.5°;后叉轴两端内孔轴线是基准F;车架方管 (内侧尺寸102)对称中心是基准E,两内侧对E的对称度0.8。检测对象为车架上各安装支架孔的圆心坐标,公差均±0.5 mm,图中仅示意标注3个孔:挡风板支架孔、发动机悬挂孔、尾灯支架孔。

由图2可知,设计基准的坐标系 (理论坐标系)是参照车架在整车实际装配状态下设定的,设计基准是前叉立管两端内孔公共轴心线和后叉轴孔轴心线。具体可解读为:

X轴:图2上的水平线。

Y轴:后叉管的轴线,垂直于图2的图面。

Z轴:前叉管公共轴心线逆时针旋转26.5°后的直线,即图2上的铅垂线。

原点:图2所示,绝大部分孔圆心坐标 (X和Z方向的尺寸)均由后叉轴心为起点,此点是设计坐标系的原点。

1.2 常规测量方法和测量基准的建立

常规测量方案一般是用设计基准建立测量基准,然后对各安装孔位置进行测量。方法如下:在前叉立管分别测量两端的圆孔φ45 mm和φ54 mm,以两圆心连线建立坐标系Z轴;在后叉轴分别测两端内孔φ10.1 mm,以两圆心连线建立坐标系Y轴;系统自动建立X轴,分别垂直于坐标轴Y和Z;以后叉轴心线中心点作为坐标系零点,绕Y轴逆时针旋转26.5°,记作O-XYZ;以坐标系O-XYZ为测量基准测量各安装孔位置。

1.3 常规测量方法的问题

实践中经常发现用常规测量方法时,车架从测量机平台上取下重新装夹测量,各孔位置与前一次测量结果相差较大,复现性很差,差值甚至往往超过图纸的允差(±0.5 mm),使被测件是否合格无法评判。有时发现用常规测量方法测量合格的产品,在成车总装中却发现孔位偏差较大,无法正常装车;反之正常装配的车架却在测量中显示孔位偏差大,误判现象多,测量结果参考性差。通过汇总测量结果发现,进入正常总装的车架,尺寸偏差与前叉管 (测量基准)距离近似成正比,距离测量基准越远尺寸偏差也越大,有时可达2 mm。

2 测量基准建立的原则和测量方法的改进

实践中应根据空间六点定位原则建立零件坐标系。

2.1 六点定位原则

物体在空间有六个自由度,分别为沿三个坐标轴方向的移动和绕三个坐标轴的旋转。确定目标物的空间位置和建立测量坐标系时,第一基准是一个面 (三个点),限制物体的三个自由度;第二基准是一条线(二个点),限制物体的两个自由度;第三基准是一个点,限制物体最后一个自由度,从而使物体在空间中的位置被确定。

2.2 测量基准建立原则[2]

零件坐标系建立不合理将导致测量重复性差,严重丧失精密测量的准确性,从而带来误判风险。测量基准的选择应尽量满足以下三个原则:

1)基准统一

设计基准、工艺基准、测量基准应尽量保持一致,可以减少加工误差,保持产品设计功能。测量基准与设计基准、工艺基准一致对准确测量和防止误判有利,基准统一是一种理想情况,若不能满足实际要求需要进一步优化分析。

2)尽可能选择精度高的实际要素建立测量基准

在被测对象上尽可能选择相对精度高、一致性好的实际要素建立测量基准,提高检测数据读数时的准确性,从而确保测量结果的复现性、重复性和准确性。

3)尽可能选择较大的实际要素建立测量基准

建立测量基准的实际要素通常小于被测实际要素,对测量基准要素的采点若有一个误差δ,因被测实际要素大于基准实际要素,δ在被测实际要素上通常会被按比例放大,虽然本身误差δ很小,但δ给被测实际要素造成的被放大了若干倍的误差Δ,会给测量结果带来不可接受的误差风险。所以在建立测量基准时,第一基准必须选择面积较大的实际表面,第二基准必须选择长度尺寸较长的实际直线,以尽量减小误差Δ。

根据以上原则,常规测量车架方法的测量基准选择满足了“基准统一”的原则,使测量基准尽量与设计基准保持一致,也满足了“尽可能选择精度高的实际要素”建立测量基准,从而保证测量基准的精度高于被测要素精度。之所以出现上述偏差2 mm的异常现象,其根源是严重违背了建立测量基准的第三个原则,违反了“尽可能选择较大的实际要素建立测量基准”的原则,完全以设计基准作测量基准,不能满足实际需求,需要优化零件坐标系。

车架整体尺寸较大,最大孔距可达约1000 mm,而常规方法建立零件坐标系时选择的测量基准要素是前叉轴和后叉轴,它们各自长度分别为186 mm和152 mm,均小于200 mm,不到1000 mm的五分之一,显得太小。用尺寸较小的特征建立测量基准,原始采样点间距很小,其产生的微小误差 (焊接工艺易造成变形)会随着测量范围的增大而放大,导致产生较大的测量误差。这就是按常规测量方案建立测量基准,测量结果的误差将按线性比例放大,最终导致测量重复性和复现性差和总装工序发现上道质量检验误判的原因所在。

2.3 车架基准的建立

1)第一基准采用面积较大的平面来建立。分别在前叉立管上端面和φ45内孔采点拟合为面1和圆1,圆1在面1上的投影记为点1,在标有对称度0.8的车架支撑方管两内侧面采点,构造对称中心线线1,以线1和点1构造一个平面,记为面2,作为第一基准,法向定为Y轴。

2)第二基准采用尺寸较长的直线来建立。在后叉轴两端的内孔采点拟合为圆2、圆3,两圆心连线得到后叉轴孔中心线,记为线2。线2与面2相交得点2,连接点1和点2建立线3。线3旋转arctan(504.5/496.5)作为第二基准,即图2上水平方向的X轴。

3)系统自动建立Z轴,Z轴与X轴和Y轴两两垂直。

4)以点2作为零件坐标系的原点,建立直角坐标系。

5)以此坐标系为测量基准分别测量各安装孔相对位置的正确性。

按此方法建立的坐标系可规避因前叉立管测量误差引起的对车架后部安装孔位置偏差的放大。

3 两种方案的对比

3.1 重复性的对比

常规测量方案中,坐标系第一轴方向与前叉立管两圆心连线完全重合,由于前叉立管与主管等焊接后易产生变形 (空间倾角误差),第一轴必然发生三个方向上不规则的扭曲,从而造成车架孔位偏差被扭曲放大 (通过工装检具及总装可判定正常的车架,在该坐标系下却超差严重),此时可根据加工精度高的如尾灯支架、发动机悬挂孔的偏差,在程序中直接调整坐标系空间角度来缩小整体孔位偏差,从而合理评价孔位坐标。但对坐标系空间角度的调整既繁琐复杂,又不能同时符合被测孔三个方向的坐标,实际结果复现性差,不实用。

而改进后的测量方案中,第一轴方向的误差只由车架方管对称度偏差引起 (中心线的Y向偏移),可根据部分精度高的孔位测量结果及工艺装配信息,对坐标系进行Y向偏移即可,操作方便,结果复现性较好。

3.2 多次重复测量进行验证

为对上述两种建立测量基准方法的可靠性进行验证,我们采取了多次测量的试验方法,选择了一件可正常装车的合格车架进行重复性测量实验对比。具体方法是:

1)选择发动机左悬挂孔、尾灯下左安装孔、左挡风板支架孔作为对比验证对象,孔中心坐标尺寸 (mm)分别标注为 (144,73),(453,396),(512,386);

2)将被测车架安装在工作平台上分别用两种方法建立测量基准对三个孔测量;

3)车架从工作平台上取下,再重新安装,分别用两种方法建立测量基准对三个孔测量。

如此反复实验五次,将对比验证结果填入表1。

表1 车架坐标系改进前后重复测量实验数据汇总表 mm

从表1中可看出:用常规方法测量,三个孔测量结果重复性极差R均在1 mm以上,最大极差达1.768 mm。这说明车架每次重新安装、采点建立测量基准时产生的微小误差都不同,常规方法因采点时的微小误差造成基准后部支架孔中心的坐标测量结果误差放大,造成失真程度的不同,产生了多次测量结果差异很大,复现性差。按改进后的测量基准建立方法,上述问题明显改善,效果良好。

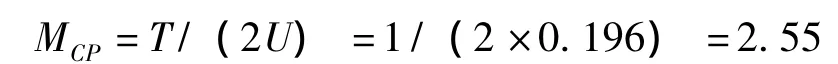

图纸对被测孔位置尺寸的要求是±0.5 mm,即控制限T=1 mm。按改进后的方法,三个孔测量结果的最大极差为0.196 mm。把最大极差值0.196 mm作为测量极限误差U,可根据测量能力指数MCP[3-4]计算公式计算出该测量方案的测量能力指数MCP

同理改进前常规测量基准建立方法1.2的最大极差为1.768,则

原国家计量局推荐的测量能力指数MCP规定,对一般精度的质量检验来说:MCP>2表明测量方案的测量能力充分;MCP≥1.5~2时表明测量方案的测量能力基本满足要求;MCP≥1~1.5时,表明测量能力不足;MCP<1时表明测量能力严重不足。

通过重复性试验充分证明,改进后的测量基准建立方法MCP=2.55,满足测量要求。按常规方法建立测量基准时的测量能力指数MCP=0.28<1,可判定该方法测量能力严重不足,在实际测量中发生本文1.3所述重复性差和误判情况是必然的。

4 结束语

测量基准即零件坐标系的合理选择和建立是精密测量中的基本要求。由于车架尺寸大、焊接后易造成设计基准变形,此例是将测量基准与设计基准完全统一,不能满足生产实际的典型,需要优先选择较大的实际要素建立测量基准,对比关键特征 (如表1孔位)尺寸,建立符合制造工艺的零件坐标系,合理评价孔位坐标。

在进行产品精密测量中,认真分析图纸和产品被测参数特点,深刻体会工艺流程,确立最佳测量基准,才能确保测量结果的准确、可靠,才能规避产品的误判风险。

[1]大卫.弗兰克.测量的良好实践指南 [M].诸锡荆译.天津:天津大学出版社,2006.

[2]李柱.互换性与测量技术基础:上册 [M].北京:中国计量出版社.1984.

[3]陈渭,梁春裕.工业企业计量定级升级指南计量网络图与Mcp值计算[M].北京:中国计量出版社.1986.

[4]黄耀文.测量管理体系理论标准实施方法和审核[M].北京:中国计量出版社.2007.